世纪号FPSO外输软管应急释放系统改造

2018-11-28周毅

周 毅

(中海油能源发展采油服务公司 天津300452)

1 研究背景

1.1 现状及存在问题

世纪号 FPSO外输软管应急释放液压缸在经过使用后已经不能锁紧制动,在外输过程中,浮动法兰处出现外输原油泄漏。现在采取卡子固定方式,将浮动法兰压紧锁死,由于固定后使软管与液压释放装置一同旋转,外输软管扭力无法卸载,扭力直接作用于球形接头,对球形接头造成伤害,以至外输放管时固定链发生断裂现象,并且损坏液压管线,使外输工作存在很大的安全隐患。为此,需要恢复外输应急释放功能,主要工作内容包括:分析外输应急释放液压缸存在问题;设计新型液压缸,替换原有液压缸;对新型液压缸进行陆地试验,确认其功能满足现场要求;现场安装调试。

1.2 故障分析

1.2.1 现场调研

根据要求,通过“世纪号外输应急系统”的现场调研,确认外输应急释放系统存在的问题,并进行相关尺寸的测量工作,保证设计制作的新型液压缸满足工作要求。现状如图1所示。

图1 应急释放装置现状图Fig.1 Emergency release system constitutional diagram

1.2.2 原液压缸拆解分析

原液压缸内部结构如图2所示。

图2 原液压缸内部结构图Fig.2 Internal structure diagram of hydraulic cylinder.

液压缸缩回时动作顺序为:液压缸前腔给油,液压缸活塞开始缩回,活塞锁紧柱头先接触定位钢珠,此时定位钢珠处于自由状态,当锁紧柱头继续缩回,钢珠被锁紧柱头压出,活动套接触钢珠,因活动套后有弹簧可压缩,使活动套反向回缩,当锁紧柱头的定位槽到达钢珠位置时,钢珠被活动套在弹簧力作用下压入锁紧柱头的定位槽,实现液压缸锁紧。

液压缸伸出时的动作顺序为:液压缸后腔给油,此时因后腔内无密封,只有活塞上有密封,故后腔内均为压力油,活动套处于压力油内不能实现开锁,压力油作用在活塞及锁紧柱头的底面,推动活塞杆强行伸出,对钢珠造成损坏,往复循环几次造成钢珠损坏严重,不能实现液压缸的定位锁紧。

2 新型液压缸设计制作

2.1 外形尺寸

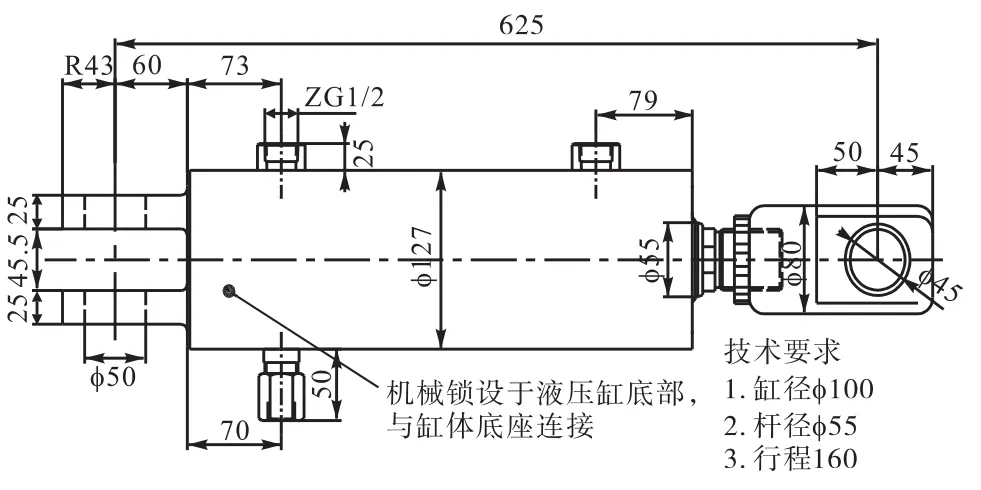

新型液压缸外形尺寸如图3所示。为了保证安装顺利完成,新液压缸安装尺寸和原液压缸安装尺寸完全相同。

图3 新型液压缸外形尺寸图(mm)Fig.3 New hydraulic cylinder outline dimension(mm)

2.2 设计要求

①液压缸缩回并自锁,机械锁可承受24t拉力。

②液压缸后腔给油打开机械锁,液压缸可伸出。

③自锁状态下,前后腔同时给压力油不可开锁,液压缸不动。

2.3 新型液压缸动作说明

①液压缸前腔给压力油活塞缩回,活塞先把卡键收缩到卡键座内,柱塞接触卡键后无法前进收缩到活塞孔内。当卡键进入活塞卡键槽内后,卡键涨出柱塞在弹簧和压力油作用下伸出,机械锁缩紧。当活塞杆受外拉力时,不可伸出,液压缸前腔给压力油自锁成功。

②液压缸后腔给压力油,油压作用于活塞和柱塞端面。活塞锁紧不可动,柱塞克服弹簧力缩入活塞孔内,卡键在活塞作用力下缩入卡键座内,活塞解锁伸出。后腔给油液压缸伸出开锁成功。

③处于自锁状态时,液压缸前后腔同时给压力油,油压同时作用于柱塞两端面,柱塞两面面积相同,即推力相同。在弹簧作用力下,柱塞不动机械锁不可打开,整机结构处于安全状态。

2.4 主要零件技术要求

2.4.1 活塞杆及活塞

活塞杆及活塞材质为 45优碳钢调质处理,活塞杆处表面镀硬铬,锁紧卡槽处淬火处理,处理硬度42~45HRC。

2.4.2 锁紧柱塞

锁紧柱塞材质为合金钢 40Cr淬火处理,处理硬度 45~50HRC。柱塞前端倒角,斜面接触卡键内球面,后端给力可涨开卡键。卡键上有环型槽,安装和拆卸挡圈用。

2.4.3 卡键

卡键材质为合金钢 40Cr淬火处理,处理硬度42~48HRC。抗压指标 100kg/mm2,卡键截面为14mm×14mm的方键6件,单件截面积为196mm2,共计6件卡键,总面积为196mm2×6=1176mm2

故卡键承受拉力为:100kg/mm2×1176mm2=1.176×105kg=117.6t,远远大于设计拉力 24t,完全满足设计要求,卡键设计图如图4所示。

图4 卡键设计图Fig.4 Card key design

卡键在车床上加工成圆环,内外倒圆角便于开锁解锁。从圆环上用线切割加工成如图 4右图所示的六瓣键,承受液压缸锁紧时承受的压力。原来钢球在受力时外面与套是点接触,里面是线接触,当受力时因钢球硬度过高容易破碎。卡键的优点是接触面积大,不会因为受力不均碎掉,使机械锁的强度得到提高,性能更稳定。

2.4.4 卡键座

材质为合金钢 40Cr调质处理,处理硬度 37~42HRC。卡键座受力为扇形,单个截面积为197mm2。抗压指标为 100kg/mm2,6件共可承压118.2t。卡键座设计图如图5所示。

图5 卡键座示意图Fig.5 Schematic diagram of card key base

2.4.5 钢丝挡圈

65Mn弹簧钢丝,直径4mm。当液压缸前腔给油时柱塞受到向右的推力,直到接触钢丝挡圈承受柱塞推力。

2.4.6 密封

液压缸采用日本 NOK密封,保证液压缸使用。活塞及导向套处加装 WR抗磨环,使导向效果更好,保证缸筒内壁和活塞杆不被划伤,增加液压缸的使用寿命。活塞处密封采用组合密封最高使用压力可达80MPa。导向套处杆封用 Y型密封,密封效果更好,并加装挡圈提高抗压性能。

3 新型液压缸试验

3.1 密封试验

液压缸加工装配完成后,上试验台用负载试验方法对其进行反复试验。液压缸不得有内外泄漏,缸体不能有变形。开关锁正常后,做极限试验。拆开液压缸检测,卡键及活塞无损伤变形,装好后重新做负载试验检测机械锁工作是否正常。

3.2 负载试验

为了保证液压缸长期正常往复运动,要对新设计制作液压缸进行功能试验。液压缸吊装杆端连接负载,前后腔接试验台,实现液压缸的上升下降功能。后腔并联蓄能器,可在液压缸锁紧状态下给油实现液压缸快速释放。液压缸带负载反复升降,检验机械锁的锁紧效果,保证开关锁正常,无卡滞现象,锁紧准确打开自如。

3.3 极限试验

液压缸在锁紧状态下承受外加24t拉力负荷,检查液压缸是否可承受极限拉力。新制作液压缸为试验用外接液压缸:可输出 24t拉力,液压缸缸径125mm,活塞杆直径 80mm,当前腔施加 16MPa压力时,拉力为 24.12t。可在前腔接压力表显示压力,或在两液压缸连接处接拉力计,直接显示机械锁所承受的拉力。反复试验数次后拆开液压缸进行检测,卡键、活塞、卡键座没有损伤。

4 效 果

经过重新设计改造世纪号 FPSO外输软管应急释放装置,解决了现有应急释放装置液压卡扣无法锁死问题,重新恢复应急释放功能,极大地降低了原油外输的风险。通过陆地的多项试验,发现其可靠性好于原设计。