单元类型对800 MPa级高强钢冲压成形与回弹仿真分析的影响

2018-11-28田志俊何翠萍俞祖俊

田志俊,何翠萍,张 军,詹 华,俞祖俊

(马钢股份公司技术中心 安徽马鞍山 243000)

随着汽车轻量化的发展,在保证零件及整车性能满足要求的情况下,采用强度较高和碰撞吸能效果较好的高强钢取代传统汽车用钢,减小零件厚度实现汽车轻量化已成为趋势[1]、[2]。由于高强度钢板具有高强度、低延伸率的特性,使高强度钢板在冲压成形过程中容易产生破裂、回弹较大等问题,尤其是高强钢的回弹量远大于普通钢板,高强钢的回弹预测与精确控制已成为制约高强钢应用的瓶颈[3]、[4]。

通过数值模拟技术,可以模拟零件的冲压成形效果,预测回弹量,为后期回弹控制提供依据。单元类型是描述冲压问题的载体,直接影响零件的冲压成形模拟精度。实体壳单元能够在双面接触中考虑厚度的变化,相比壳单元可以更好的反应高强度钢板在冲压成形过程中会受到强压或挤压变形[5]-[8]。

本文对采用DP800双相钢门槛梁的冲压成形过程进行模拟,研究在冲压成形过程中零件的厚度变化及回弹情况,应用传统壳单元及实体壳单元分别建立模型,研究单元类型对高强钢成形性及回弹的影响,为高强钢成形仿真提供参考。

1 门槛梁零件及材料力学性能

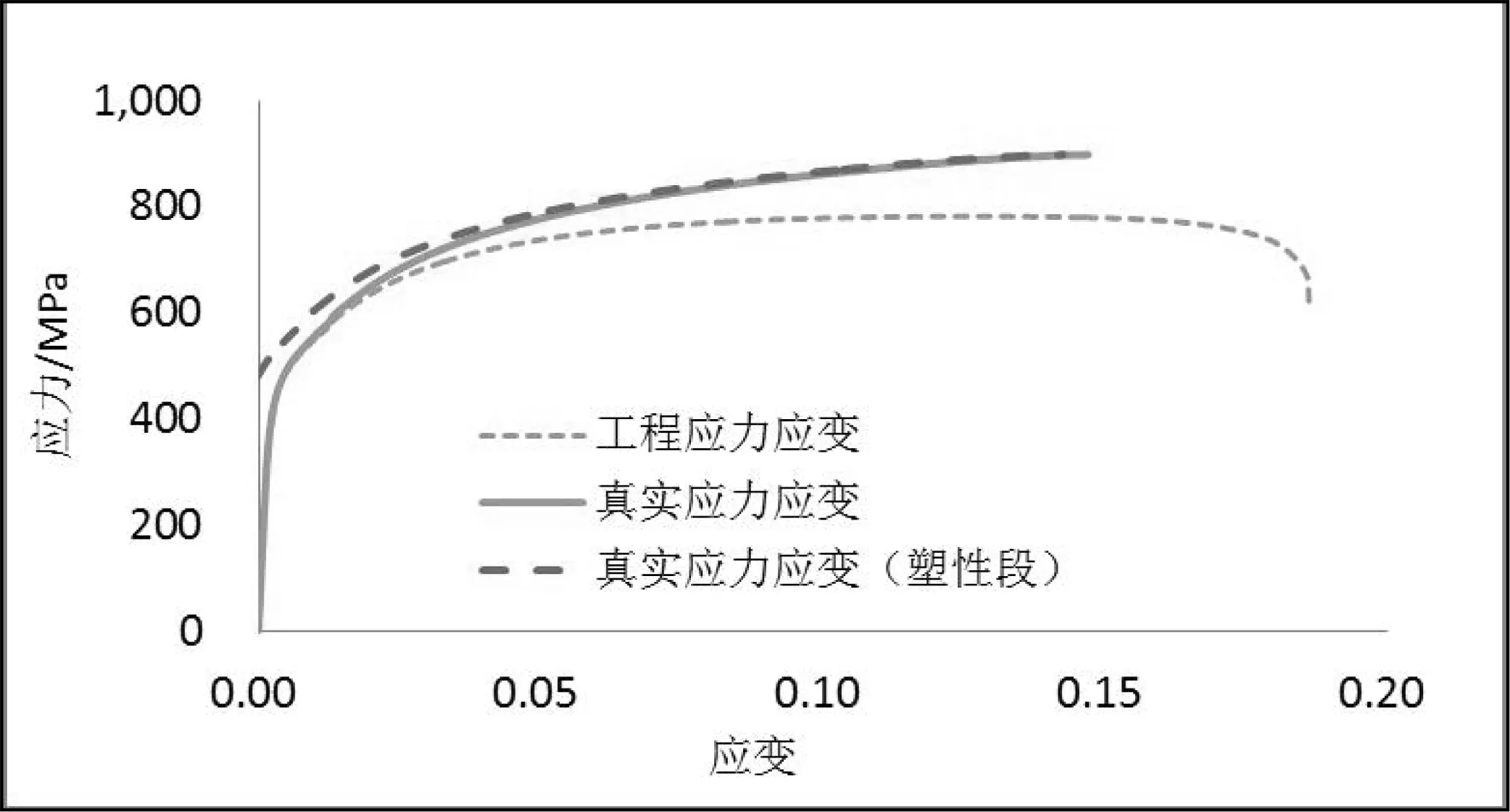

本文分别采用应用传统壳单元及实体壳单元建立模型,对门槛梁零件的冲压成形过程进行仿真分析。所采用的材料为DP800,厚度为1.0 mm。通过单向拉伸实验,获得材料的力学性能,将实验获得的应力应变参数及曲线导入模型中,表1为材料力学性能,图2为材料的应力应变曲线。

表1 材料的力学性能参数

2 门槛梁零件冲压成形及回弹分析

2.1 门槛梁零件冲压模型的建立

根据零件几何模型,在PAM-STAMP软件中进行模具设置,板料分别采用壳单元和实体壳单元,壳单元在厚度上没有单元,连续体壳单元在厚度上有3层单元,由于模具在成形中几乎不变形,定义为刚体。凸凹模间隙为料厚的1.1倍,压边力100吨,摩擦系数0.12。图3为门槛梁零件冲压模具有限元模型。

2.2 门槛梁零件冲压成形分析结果

应用壳单元和实体壳单元对有限元模型进行计算分析,图4为零件成形后的厚度云图。采用壳单元时,成形后门槛零件97.5%区域的厚度为0.94 mm-1.03 mm,零件厚度减薄率<6%,零件最小厚度0.82 mm,最大减薄率18%;采用实体壳单元时,成形后门槛零件94.6%区域的厚度为0.95 mm-1.02 mm,零件厚度减薄率<5%,最小厚度0.84 mm,最大减薄率16%。采用实体壳单元时,零件成形较为均匀,减薄较小。

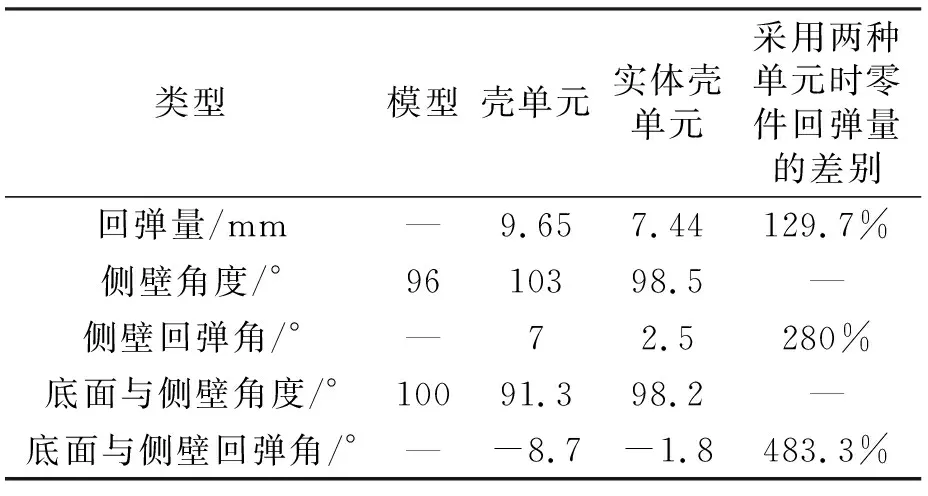

图5为成形后零件的回弹性能云图。采用壳单元时,成形后门槛零件最大回弹量为9.65 mm;采用实体壳单元时,成形后门槛零件最大回弹量为7.44 mm,最大回弹量比采用壳单元时减少2.21 mm,减少比例为22.9%。

图6为成形后零件的回弹形状。成形后门槛梁的回弹形式主要为侧壁卷曲、侧壁与底面角度回弹,采用壳单元时,侧壁卷曲角、角度分别为103 °和91.3 °,侧壁回弹角、侧壁与底面角度回弹角分别为7 °、-8.7 °;采用实体壳单元时,侧壁卷曲角、角度分别为98.5 °和98.2 °,侧壁回弹角、侧壁与底面回弹角分别为2.5 °、-1.8 °。

表2为成形后零件的回弹数据。从表中可以看出,采用壳单元时零件的回弹量是采用实体壳单元时零件回弹量的1.3倍,采用壳单元时零件的侧壁回弹角为采用实体壳单元时零件侧壁回弹角的2.8倍,采用壳单元时零件的底面与侧壁回弹角为采用实体壳单元时零件底面与侧壁回弹角的4.8倍。

表2成形后零件的回弹数据

对分别采用壳单元和实体壳单元时高强钢零件的成形结果进行分析,得到的结果如下:(1)采用实体壳单元时,高强钢零件的成形更为均匀,最大减薄率更小。(2)采用实体壳单元时,高强钢零件的回弹量明显较小。

3 结论

(1)采用壳单元和实体壳单元时,成形后门槛零件90%以上区域的厚度为0.94 mm-1.0 mm,厚度减薄率<6%,零件最大减薄率分别为18%和16%。表明单元类型对高强钢零件成形厚度均匀性的影响没有明显差别,采用实体单元时零件的最大减薄率更小。

(2)冲压成形后门槛梁的主要回弹形式为侧壁卷曲、底面与侧壁回弹,分析结果表明,采用实体壳单元时,高强钢零件的回弹量明显较小。