侧向约束陶瓷抗侵彻性能试验研究

2018-11-28曹凌宇罗兴柏刘国庆甄建伟陈思扬

曹凌宇, 罗兴柏, 刘国庆, 甄建伟, 陈思扬

(陆军工程大学石家庄校区弹药工程系, 河北 石家庄 050003)

陶瓷材料凭借高硬度、高强度、低密度等优良的抗侵彻特性成为装甲防护材料的良好选择,但其存在脆性较大和受到侵彻后破碎面积较大的缺点,从而限制了陶瓷板抗多次打击的能力。研究表明[1]:陶瓷材料的形状、尺寸、排列方式对抗弹性能有较大影响,且对陶瓷材料施加合理约束也是影响陶瓷抗侵彻性能的主要因素之一。WESTERLING等[2]通过试验和数值模拟研究发现:施加约束效应的陶瓷对低速破片抗侵彻效果明显,对高速破片抗侵彻性能变化不大。文献[3-4]作者利用AUTODYN有限元软件仿真研究发现:对陶瓷施加预应力约束可有效减小陶瓷损伤,提高陶瓷抗侵彻能力。FRANZEN等[5]研究发现:陶瓷抗弹性能与横向约束强度正相关。笔者等[6]利用AUTODYN有限元仿真软件研究了约束条件下不同尺寸陶瓷破坏模式和抗侵彻性能的变化规律。然后,上述研究缺少对薄厚度、小尺寸陶瓷约束效应的研究,且对陶瓷预应力研究停留在数值模拟上,未经试验验证。因此,笔者针对小尺寸薄陶瓷,设计了陶瓷抗侵彻穿深(Depth Of Penetration,DOP)试验,对陶瓷在无约束、无预应力约束及预应力约束3种条件下的的防护系数进行比较,并对3种条件下破坏的陶瓷及破片的碎片进行回收观察,比较不同条件下陶瓷抗侵彻性能的变化情况,以期为约束效应更好地改善陶瓷性能以及在整体靶板上的设计应用提供参考。

1 试验材料及装置

1.1 试验材料

试验的主要材料分别为氧化铝陶瓷、6061装甲铝合金、T12A钢及304钢4种材料。其中:陶瓷材料型号为AD95,密度为3.7 g/cm3,陶瓷圆块尺寸为φ50 mm×h10 mm;选用的6061装甲铝合金密度为2.7 g/cm3,2种尺寸分别为300 mm×200 mm×70 mm和300 mm×200 mm×30 mm;爆炸模拟破片采用与12.7 mm穿甲弹材料相同的T12A钢,破片尺寸为φ12 mm×h25 mm,如图1所示。陶瓷约束材料选用较为常见的304钢,约束结构分为上下2块,径向厚度为25 mm,约束装置如图2所示。

1.2 试验装置

对破片进行高速加载,使其高速冲击毁伤防护材料是评价材料防护性能的重要手段[7]。笔者采用57 mm轻气炮对破片进行速度加载。

1.2.1 轻气炮

轻气炮是以压缩气体为能源将试验弹体在炮管内加速,最终获得一定速度而进行相关试验的设备。其主要由高压气室部件、炮管、观测室、回收室等构成,采用膜片冲击爆裂模式,高压气室的工作气体释放速度快,是轻气炮的驱动效率较高的方式。轻气炮试验系统及内部结构如图3所示。

1.2.2 测速原理

弹丸测速装置由金属环片、测速探针及DSOX3054T型示波器组成。在测试过程中,带有金属环片的子弹弹托在高压气室压力作用下向前加速运动,在出炮口处金属环片依次撞击测试探针上3个金属触头,产生3个脉冲信号,并在示波器上记录显示3个波峰,得到3个时间点t1、t2、t3,通过3个时间点得出相应时间间隔Δt1和Δt2,即可求得破片出炮口时的瞬时速度

(1)

式中:x1、x2分别为探针触点间隔距离。

1.3 试验方法

试验采用DOP试验法,图4为试验示意图[8]。靶试前需进行空白威力测试,测量破片对均质装甲铝(6061铝合金)的穿深,将其作为评定复合装甲抗弹能力的依据。测量穿深需用到的工具有钢板尺(精度为1 mm)、游标卡尺(精度为0.02 mm)、圆形架等。防护系数计算公式为

(2)

式中:ρs为均质铝板的密度;ρc、δc分别为待测靶板的密度和厚度;L0为均质铝板穿深;Lr为后效铝板穿深。

2 试验方案

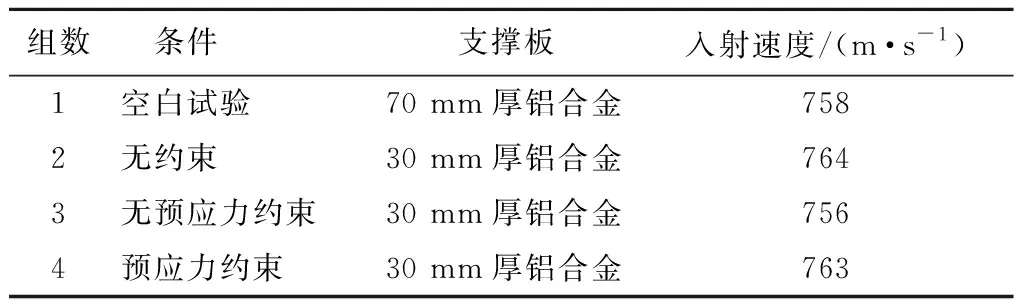

试验方案如表1所示。

表1 试验方案

在侧向约束陶瓷抗侵彻性能DOP试验中,分别设计表1中4组试验。其中:第1组,空白试验,使用爆炸模拟破片对未放置陶瓷块的70 mm厚铝合金板进行侵彻,记录速度与穿深;第2组,在30 mm厚铝合金板前固定一块无侧向约束的陶瓷块,而后进行试验,记录速度与穿深;第3组,对陶瓷块施加无预应力约束,提供约束的上下钢环与陶瓷间未施加压力,而后将陶瓷块和钢环固定于30 mm厚铝合金板前进行试验,记录速度与穿深;第4组,通过图2约束装置中内六角螺钉对陶瓷块施加压力,从而实现对陶瓷的预应力约束,而后将陶瓷块和钢环固定于30 mm厚铝合金板前进行试验,记录速度与穿深。图5为设计的固定台,用于放置铝合金块。

3 结果与分析

首先进行空白试验,经测量,爆炸模拟破片对70 mm厚装甲铝合金的垂直侵彻深度L0=26.85 mm,以此作为评定不同条件下陶瓷抗破片侵彻能力的标准,对被侵彻的装甲铝合金进行线切割处理,由于破片嵌入铝合金板中,因此铝合金板和破片均被切割开,如图6所示。

然后进行另外3种条件下的陶瓷抗侵彻试验,试验结束后,回收603装甲铝基板,测量弹丸在铝基板上的穿深,并对试验后破碎的陶瓷块及侵彻后破坏的破片碎片进行回收。由于游标卡尺直接测量穿深会导致误差较大,因此在测量穿深时需在待测铝板上放置一个圆形架,如图7所示,利用游标卡尺测量破片侵彻坑深处到圆型架上方的距离,再减去圆形架和钢条到铝板的距离,即可得到破片对6061装甲铝合金的剩余穿深。

最后通过式(2)对试验数据进行相应计算,得到每组不同条件下陶瓷的防护系数N,试验结果和计算结果如表2所示。

图8为陶瓷在无约束、无预应力约束和预应力约束条件下铝合金板的破坏情况。结合表2中数据分析可知:陶瓷在3种条件下的抗侵彻性能排序为无约束<无预应力约束<预应力约束。以无约束条件下陶瓷作参照,对陶瓷施加无预应力约束后,铝合金板被侵彻深度下降了17.90%,防护系数增加了8.14%;对陶瓷施加预应力约束后,铝合金板被侵彻深度下降了74.19%,防护系数增加了33.3%。从破坏情况对比可知:无约束作用时,由于陶瓷在侵彻作用下破碎飞散严重,破片侵彻作用区域集中在侵彻点处,侵彻深度较大;无预应力约束作用时,约束作用的存在限制了陶瓷裂缝的产生与发展,阻挡了破碎陶瓷的横向飞散,且侧面反射的压缩应力波也增强了陶瓷中心区域的抗侵彻能力,铝板破坏区域有所增大,但侵彻深度降低;预应力约束作用时,预应力约束作用对陶瓷施加了径向应力作用,更好地限制了陶瓷裂缝的产生与发展,陶瓷抗侵彻性能增强明显,背板只出现了一定凹陷,侵彻深度明显降低。

组数穿深Lr/mm防护系数N126.85—28.371.3536.871.4642.161.80

图9、10分别为陶瓷在无约束、无预应力约束和预应力约束条件下陶瓷碎片及破片碎片回收情况。在3种条件下侵彻试验结束后,对观测回收室内破碎的陶瓷块及破坏的爆炸模拟破片进行清理回收,从陶瓷受侵彻破坏情况看,回收的陶瓷块破碎颗粒尺寸大小排序为无约束>无预应力约束>预应力约束;从回收的爆炸模拟破片破坏情况看,回收的破片碎片尺寸大小排序为无约束>无预应力约束>预应力约束。上述试验现象说明:对陶瓷施加预应力约束和无预应力约束条件,使得陶瓷与侵彻破片对抗作用更加充分,陶瓷和破片的破坏更加严重,破片能量更多消耗于陶瓷破碎分散、摩擦破坏上,较大地提高了陶瓷抗侵彻性能。在无预应力约束和预应力约束条件下,观察破片冲击端面处,可以看到破片端面处粘附有较多的陶瓷粉末,这是破片侵彻过程中与陶瓷剧烈摩擦作用产生的。

图11为陶瓷在无约束、无预应力约束和预应力约束条件下破片断面处微观形貌(放大250倍)。可以看出:1)无约束条件下,破片侵彻陶瓷后,陶瓷破碎飞散较快,破片端部与陶瓷作用时间较短,所以破片端部受力较小,端面破坏较为圆滑;2)无预应力约束条件下,破片侵彻陶瓷后,由于侧向约束作用的存在,陶瓷无法侧向扩容飞散,破片需要消耗较大的能量将陶瓷进一步粉碎,粉碎的陶瓷只能沿破片侵彻方向反向流出,对破片产生侵蚀,破片与陶瓷端部作用时间加长,所受压力及摩擦力较大,为此,端面处相较无约束情况出现了明显的摩擦侵蚀破坏;3)预应力约束情况下,陶瓷在破片侵彻前已受到径向预应力的加强作用,破片侵彻陶瓷后,预应力的存在延缓了陶瓷裂纹的产生和发展,对陶瓷起到加强作用,破片侵彻过程将伴随着与陶瓷更为强烈的相互作用力,断面处不仅出现了明显的摩擦侵蚀破坏,同时还伴随着断裂与破碎现象。

4 结论

笔者分别在陶瓷无约束、无预应力约束和预应力约束3种条件下,设计了陶瓷抗侵彻DOP试验,并分别对3种条件下破坏的陶瓷及破片碎片进行回收观察,主要结论如下:

破片低速侵彻小尺寸薄陶瓷时,约束效应能有效改善陶瓷的破坏模式,提高陶瓷防护系数;无预应力约束及预应力约束条件使得陶瓷与破片间相互作用更加强烈,破坏程度更大,破片断面不仅存在摩擦破坏,同时还伴随着断裂现象的出现。因此,对陶瓷施加合理约束能使陶瓷充分发挥抗侵彻性能,破片消耗能量更多,破碎程度更大,可有效提高陶瓷抗侵彻性能。下一步需对陶瓷预应力约束进行定量研究,探索预应力与陶瓷抗侵彻性能之间的关系,为预应力陶瓷应用提供借鉴。