基于任务的装备器材多阶段动态 供应策略与模型

2018-11-28赵战彪

杨 帆, 赵战彪, 曹 钰

(1. 陆军装甲兵学院装备保障与再制造系, 北京 100072; 2. 陆军装甲兵学院科研学术处, 北京 100072)

随着军队改革的不断深入,部队编制体制面临前所未有的大调整,部队承担阅兵、跨区机动演习、联合军演等大型非战争任务也明显增多,对基于任务的装备器材(简称“器材”)供应保障提出了更高要求。当前基于任务的器材保障主要是指定机构对任务可能需要的器材进行临时筹措与供应,并将器材尽可能多地集中运输至指定的任务器材预置储备点。由于该方法缺乏系统性和科学性,导致预置储备点因大量储备器材而造成超额成本负担[1]。

针对这一问题,诸多学者已开展了相关研究,如:张耀辉等[2]同时考虑装备动用过程中任务的成功性及任务结束后装备的战备完好性,从定性角度提出了基于任务环境下的装备维修策略模型,其中以任务为中心的逻辑模型对装备保障研究具有很好的借鉴意义;张学义[3]主要对基于任务的物流保障网络节点重要度进行了建模研究,指出任务不同,器材需求不同,不同资源点和需求点对于同一任务的重要度也不同,因此是否考虑任务重要度所得的供应保障方案差别也很大;黄斌等[4]针对基于任务的装备器材调剂供应保障问题,以调剂时间最短和参与调剂资源点最少为目标构建了供应模型,但该模型假设条件过多,且未考虑成本和任务重要度等重要因素。

笔者综合考虑任务环境下全体器材供应保障成员的超储器材利用率、供应成本和任务重要度等因素,提出任务器材保障多阶段动态供应策略,构建了基于任务的装备器材多阶段、多目标动态供应模型,可为灵活、高效、科学地保障任务器材供应需求提供一定的理论参考。

1 任务器材多阶段动态供应策略

传统的任务器材保障主要通过任务前期预测器材保障需求,依靠任务预置储备点的库存来实施保障,由于很少考虑各资源点的器材超储情况,且任务器材的供应主要由军内资源来实施保障,难以充分利用民间保障力量。这种 “先供应、后消耗”的供应模式,在任务器材保障过程中会造成大量的资源浪费。同时,由于需求预测精度问题,面对实时变化的任务需求,该模式也难以处理前期需求预测外的变化情况。笔者在充分考虑军民融合的基础上,提出一种基于任务的器材多阶段动态供应策略。该策略也是一种综合考虑器材供应的军事效益和经济效益“同时消耗、同时供应”的器材保障模式。其将任务供应过程分为T个阶段,根据各供应阶段器材的实际消耗量,动态调整器材供应策略。该策略采用多阶段动态供应的方法来保障任务过程中的器材需求,从而缩短器材在任务器材预置储备点的存放时间,同时减少器材需求预测时间跨度,提高了预测精度,实现了器材的“精确保障”。

2 任务器材多阶段动态供应模型

各阶段器材供应的时间点和器材补充量是动态建模的关键,因此任务器材动态供应建模的思路是:将任务器材供应过程划分为T个阶段,首先为任务器材预置储备点供应少量的初始器材,以满足第1阶段的器材需求量,之后随着第1阶段器材需求的发生,将供应计划进行滚动,更新第2阶段的需求分布以及任务器材预置储备点的器材库存水平,并求解动态供应模型的最优器材供应时间点和供应数量,依次重复此过程直到任务完成。

2.1 子阶段模型构建

假设动态供应成员包括战区级仓库、部队级仓库、地方生产厂商(简称“生产厂商”,Product Manufaturer,PM)以及地方配送中心(简称“配送中心”,District Center,DC),且仅考虑军队成员的库存超储情况。各成员的器材供应量总和

xt=xmnt+xst+xet,

(1)

式中:xmnt为战区m(m=1,2,…,M)中第n(n=1,2,…,N)个部队仓库在第t(t=1,2,…,T)阶段的器材供应量,当n=0时,表示战区仓库;xst、xet分别为第s(s=1,2,…,S)个地方生产厂商(PMs)、第e(e=1,2,…,E)个地方配送中心(DEe)在第t阶段的器材供应量。

2.1.1 成本目标函数

为减少交叉供应情况,在每个阶段开始时应对该阶段是否需要供应任务器材进行确认。设定第t阶段确定供应的器材将于第t+1阶段初期到达,供应开始时刻为t+1-l(l为器材由供应开始至到达任务点的供应时间),任务器材预置储备点在第t阶段末的库存量(包括期末在库的库存量以及缺货库存量)为It,第t阶段的初始入库量为x(t-l),对应的军队成员、生产厂商、配送中心的入库量分别为xmn(t-l)、xs(t-l)、xe(t-l),第t阶段初任务器材预置储备点的库存量为It-1+xt-l,则第t阶段末的库存成本与缺货成本

(2)

式中:dt为任务器材第t阶段的需求量;B为单位缺货成本;h为单位库存成本。

每阶段向生产厂商采购器材的采购成本

(3)

式中:K为军队向生产厂商和配送中心采购器材的单位采购成本,供应系数

每阶段器材供应的运输成本

(4)

式中:dmn、ds、de分别为军队仓库(包括战区级仓库和部队仓库)、生产厂商、配送中心至任务器材预置储备点的运输距离;cp为单位器材的单位运输成本。

则每阶段的成本目标函数为

minC(t)=CH(t)+CB(t)+CT(t)。

(5)

2.1.2 超储利用率目标函数

设Imnt、Umnt分别为第t阶段开始时战区m中部队仓库n的库存量和超储器材量,Umn(t-l)为t-l阶段的超储器材量,Omnt为第t阶段开始时战区m中部队仓库n的库存下限要求量,Rst、Iet分别为第t阶段开始时第s个生产厂商、第e个配送中心的任务器材最大供应量,则第t阶段超储器材利用率uR(t) 的目标函数为

(6)

(7)

xmn(t-l),xs(t-l),xe(t-l)∈N,

(8)

(9)

2.1.3 任务重要度目标函数

由于是否考虑任务重要度得出的供应保障方案差异很大,因此,笔者将任务重要度作为重要目标函数,构建第t阶段任务重要度ω的目标函数

(10)

(11)

式中:ωmn、ωs、ωe分别为战区m中部队仓库n、第s个生产厂商、第e个配送中心的任务重要度。

2.2 全阶段动态供应模型

由上述分析可得整个任务期间内的动态供应目标函数

(12)

其约束条件与子阶段模型约束相同。

3 模型求解算法

杨杰等[5]研究表明:当供应点与供应量均为决策变量时,每个阶段的最优供应量(对应最优器材到货时间)等于在给定该最优到货时间的情况下求解得到的最优供应量,因此,可将上述模型转化为最优供应点下求解最优供应量的问题。通常采用遍历与枚举法来求解优化模型,但在实际中,当T很大时,利用枚举法计算的工作量极其庞大,而启发式算法具有较大优势[6],因此,笔者结合仿真平台ANYLOGIC,采用改进的动态多目标粒子群算法来求解多阶段动态供应模型。

为了解决静态多目标粒子群算法全局搜索能力弱、易陷入局部最优的缺陷,笔者引入敏感粒子作为环境探测器实时感应外部环境的变化:当探测到环境变化时即按照给定比例重新初始化粒子位置和速度[7-9]。其算法流程如图1所示。

1) 初始化主要是对普通粒子和敏感粒子的位置和速度而言;

2) 更新非劣解集是指当新粒子不受其他粒子支配(即不存在任一粒子,使C、uR、ω三个目标函数值均优于该粒子)时,将该粒子放入非劣解集;

3) 根据实时环境计算敏感粒子的3个适应度值;

4) 种群重新初始化是指当敏感粒子适应度值与前期相比超过阈值后,则按一定比例对种群中的粒子和速度重新初始化。

需要注意的是,敏感粒子并不参与到算法的寻优中,而是通过敏感粒子适应度值来感应外部环境的变化,从而实现动态寻优。

4 仿真验证

利用ANYLOGIC仿真平台,采用多目标动态粒子群仿真优化方法模拟基于任务的器材供应保障过程,求其最优解。以某地举行为期一个月的跨区机动演习为例,验证该方法的合理性和可行性。其中:任务时间可划分为10个阶段,各阶段的器材需求均服从泊松分布,且需求均值为200。经组织筛选后,确定最终加入军事虚拟仓库组织的成员包括2个战区级仓库Z10、Z30,3个部队级仓库Z11、Z12、Z21,1个地方生产厂商PM1和2个地方配送中心DC1、DC2。各成员的基本信息及向任务点供应器材的运输距离如表1所示。

表1 任务成员的相关参数

已知运输平均速度v=92.8 km/h,cp=3元,K=30元,h=7元,B=50元,需确定基于该次演习任务的器材供应调度最优方案。

1) 仿真系统随机分别产生20个初始种群粒子和敏感粒子,并计算各种群粒子和敏感粒子的适应度值。

2) 仿真系统以0.5 d为单位,设置任务器材供应期间环境动态变化120次,粒子群算法在每个环境中的进化次数为100,更新每次进化之后的粒子最优值、最优位置以及非劣解集。

3) 在每次环境变化后,需要重新计算敏感粒子适应度值,并将计算结果与上一次计算结果进行比较:若绝对值之差超过10,则认为环境已发生变化,对应的寻优结果不能作为最优解,需要重新寻优。

4) 当敏感粒子感应到环境变化之后,种群按照1∶1的比例进行重新初始化:保留一半原始粒子,重新初始化另一半粒子,并再次计算适应度值。

5) 如此循环迭代直至达到最大迭代次数,终止仿真计算。

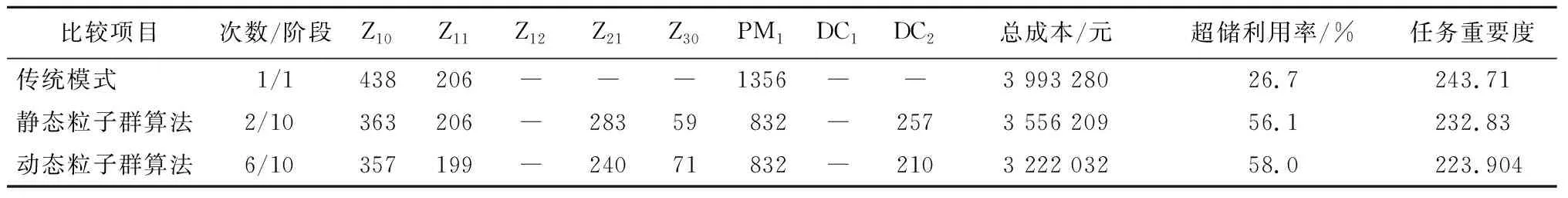

受器材供应隶属关系的限制,传统的基于任务器材供应主要由装备动用所在部队仓库及战区仓库进行保障,且很少考虑军民融合策略。笔者将提出的模型及算法与传统任务器材保障模式(传统模式)、静态粒子群方法进行对比,得到3种情况下总成本、超储器材利用率和任务重要度的对比分析结果,如表2所示。

由表2可以看出:利用动态粒子群算法得出的多阶段总成本及超储器材利用率明显优于静态粒子群算法和传统任务器材保障模式,但其任务重要度略有降低。其原因主要是:

表2 3种情况下总成本、超储器材利用率和任务重要度的对比分析结果

1) 由于采用多阶段供应策略对器材需求的预测更加精准,供应效率更加高效,因此,与传统模式相比,减少了不必要的库存浪费及缺货损失;

2) 与静态粒子群算法相比,动态粒子群算法更易求得全局最优解;

3) 由式(11)可知,供应数量越多,任务重要度也越高,因此采用多阶段供应策略后供应量减少,必然在一定程度上降低了总任务重要度。

5 结论

笔者针对基于任务的器材供应中存在的问题,提出了一种多阶段动态供应策略,并从总成本、超储器材利用率、任务重要度等角度出发,构建了多目标动态供应模型,采用多目标优化的动态粒子群算法对所构建模型进行求解。实例仿真分析结果表明:笔者提出的策略与算法具有明显优势。另外,笔者主要针对单一品种器材进行研究,对于多品种器材方面的应用有待进一步研究。