温拌沥青混合料施工温度研究

2018-11-27邓祥明

李 健,邓祥明,2

(1.广西交通投资集团有限公司,广西 南宁 530021;2.长沙理工大学,湖南 长沙 410015)

0 引言

沥青混合料按照施工温度的不同可分为热拌沥青混合料(HMA)、温拌沥青混合料(WMA)和冷拌沥青混合料(CMA)。传统的HMA仍是当今公路工程中沥青混合料生产的常规技术,其生产过程是将砂、石等矿料从常温加热至170 ℃~190 ℃,沥青加热至150 ℃~170 ℃,之后在≥160 ℃的高温环境下拌合[1]。HMA要求拌合后温度≥150 ℃,摊铺和碾压温度≥120 ℃。将沥青和矿料加热至如此高的温度直至路面铺筑完成,在生产和施工时都将使周围环境和施工人员身体健康受到影响。同时,据试验测试:在HMA的生产加工过程中,若混合料温度每升高10 ℃,将多产生约0.9 kg的CO2排放量[2]。

通过节能减排降低HMA的拌合温度的方式,可以最直接地减小沥青混合料施工对施工人员身体健康的影响。但随着拌合温度的不断降低,沥青的黏度会不断下降,由此将引起HMA的路用性能和工作性变差[3]。而WMA的拌合温度一般保持在130 ℃~135 ℃,摊铺和压实路面的温度为110 ℃~120 ℃,相对于HMA,温度降低了30 ℃左右,能达到节能减排的作用且路用性能不会变差。温拌技术的本质即是通过某种方法,使沥青混合料生产过程中沥青的黏度降低,同时不降低沥青混合料的可工作性;使混合料的拌合、摊铺及压实温度相对降低,却具备和HMA一样的路用性能及施工和易性,同时达到节省能源、降低烟粉尘排放的目的[3]。

《公路工程沥青与沥青混合料试验规程》(JTG E20-2011)中将沥青一定黏度所对应的温度作为沥青混合料拌合和击实的温度。其中规定将粘温曲线上0.17 Pa·s±0.02 Pa·s对应的温度作为拌合温度;将0.28 Pa·s±0.03 Pa·s相对应的温度视为压实温度[4]。规程中对应的温度判别方法有一定的局限性,国内外一些研究文献表明,这种确定拌合击实温度的方法并不适用于温拌沥青混合料。

因此,研究温拌沥青混合料的施工温度,降低拌合温度,节省能源,减少烟尘排放,最大限度地保护施工人员的健康,保证路面的使用性能,具有十分重要的意义。

1 原材料基本性状

1.1 沥青

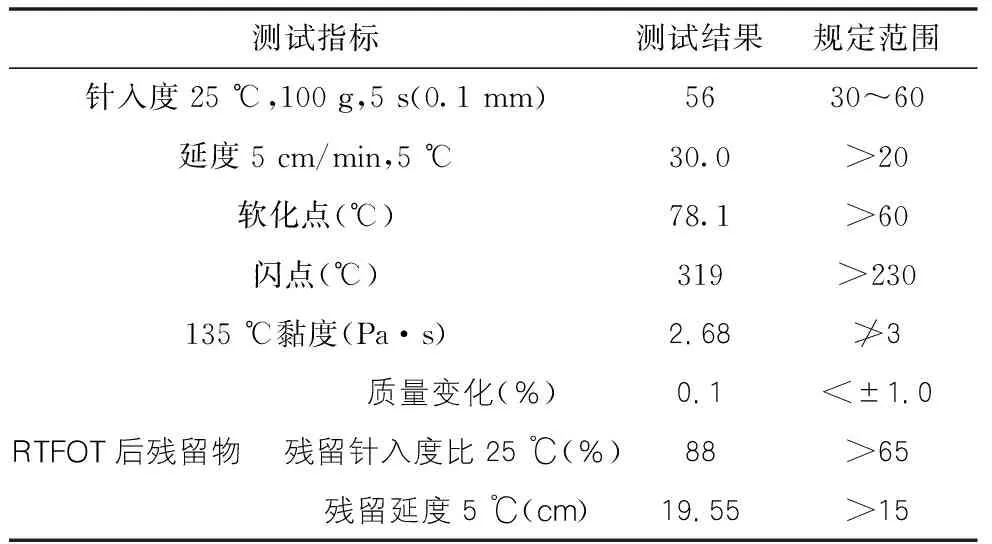

材料为SBS(I-D)改性沥青,取自某商用沥青公司。主要技术指标见表1。

表1 SBS(I-D)改性沥青基本指标表

试验结果表明该沥青延度较大,低温性能较好,同时135 ℃时黏度接近规范上限要求,施工温度区间内该沥青黏度较大,若不采用温拌工艺,则需要在较高温度下进行施工。

1.2 温拌剂

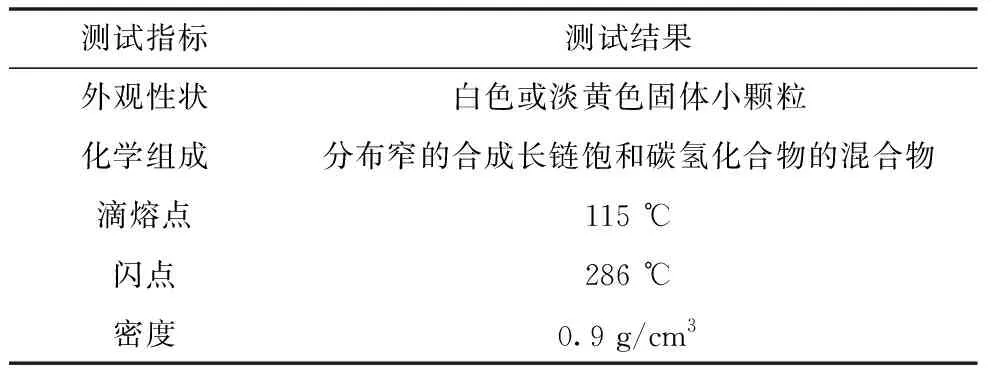

试验对温拌剂进行了基本性能技术检测,其技术性状见表2。

表2 温拌剂技术性状表

该温拌剂为有机降粘型温拌剂,是一种新型聚烯烃类沥青普适改性剂。其改性机理为在沥青或沥青混合料中添加熔点较低的有机添加剂,添加剂能够降低沥青黏度,从而达到温拌效果。

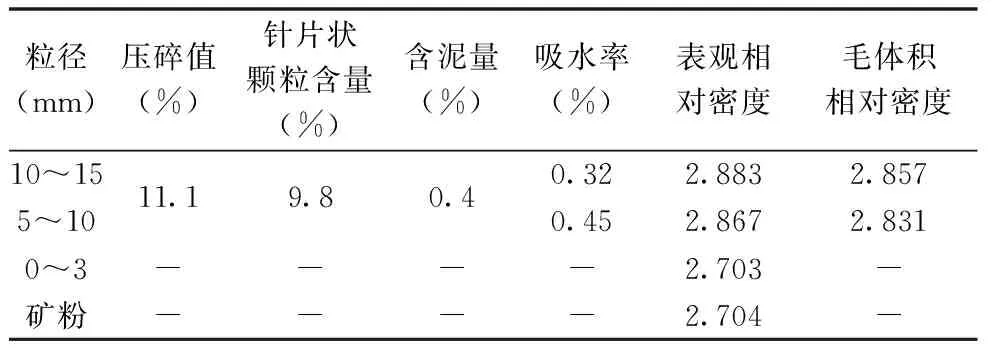

1.3 集料与填料

依托广西某高速公路隧道路面工程,中面层SBS改性沥青混合料AC-20采用温拌技术,集料为灰绿岩,填料为石灰岩矿粉,其技术指标见表3。

表3 集料及填料技术指标表

2 温拌沥青混合料施工温度确定

以广西某高速公路隧道路面工程为依托,通过研究烘料温度对集料含水率的影响,结合拌合楼的拌合工艺,变化不同的石料加热温度和拌合温度,对SBS改性沥青混合料AC-20进行了添加温拌剂前后的击实马歇尔试验,初步确定温拌沥青混合料的施工温度建议值。AC-20改性沥青混合料级配设计曲线如图1所示,温拌剂的用量为厂家推荐用量,即沥青质量的3%,最佳油石比为4.2%。

图1 AC-20改性沥青混合料级配设计曲线图

2.1 集料加热水损失试验数据分析

SBS改性沥青良好的流动性在比较高的温度(>160 ℃)下才能保持,故沥青加热温度不宜降低过多。因此,考虑采用降低集料温度的方式温拌。但当集料温度降低到一定程度时,集料含水率过大,将使沥青与集料的粘附性变差,导致早期病害,因此需要通过试验,研究集料温度对集料含水率的影响。

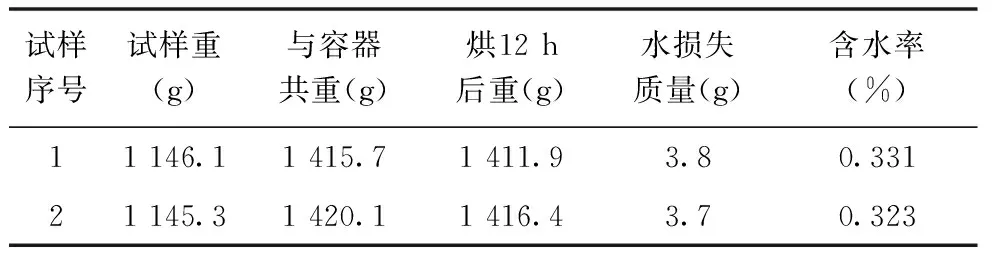

2.1.1 冷料含水率试验

取现场冷料,按马歇尔标准试件配料,称重,放入180 ℃烘箱12 h,再次称重,测试冷料含水率。试验结果如表4所示。

表4 冷料完全烘干水损失表

2.1.2 热料加热水损失试验

在拌合楼中取热料,按照马歇尔标准试件规定进行配料,烘干条件为180℃烘箱、烘干12 h。热料水损失如表5所示。

表5 拌合楼热料烘干水损失表

2.1.3 冷料加热水损失试验

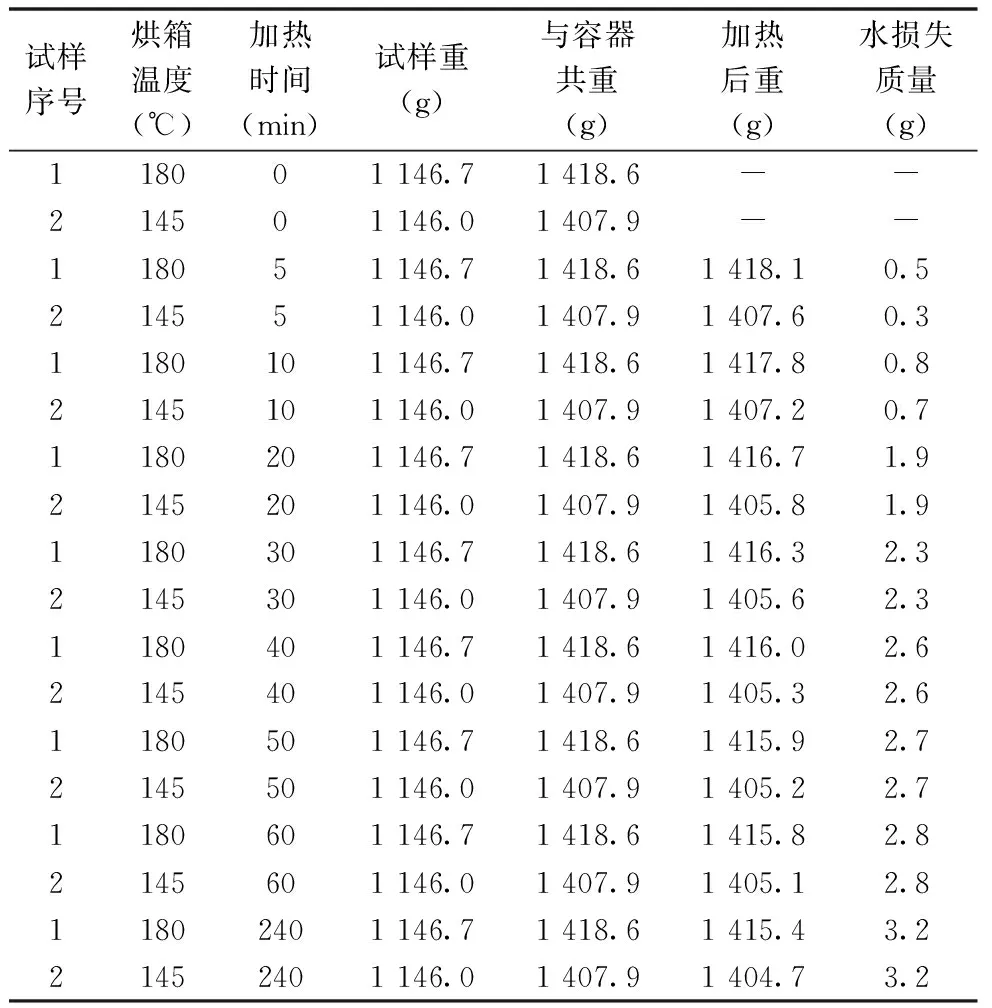

在不同温度下,对冷料加热不同时间,测量水损失。试验结果如表6和图2所示。

表6 冷料不同加热时间水损失试验表

图2 不同温度加热集料水损失曲线图

通过加热水损失试验可以得出如下结论:

(1)经过拌合楼加热干燥后的集料,含水率约为0.16%。

(2)在前10 min,180 ℃环境烘料的水损失较145 ℃略快,超过20 min后,两个温度的水损失相同。

(3)冷料经室内试验在超过145 ℃环境下烘料20 min左右可达到与拌合楼加热后相同的干燥程度。

综上所述,可以145 ℃石料温度增减10 ℃模拟现场变温击实试验。

2.2 变温击实试验

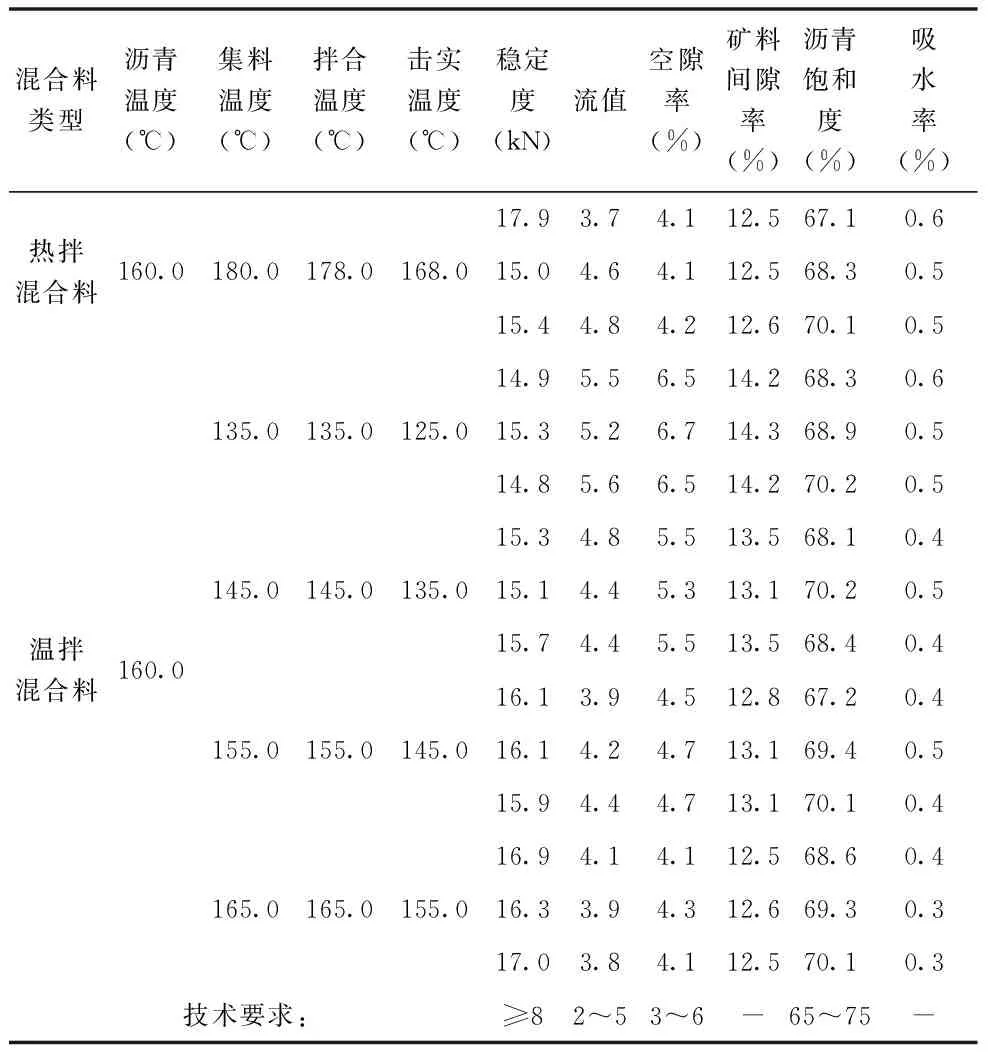

温拌剂对混合料施工工艺的影响,关键是降低了沥青混合料现场碾压的温度[5]。本节结合拌合楼的拌合工艺,沥青温度控制为160 ℃,集料在烘箱中的保温时间为2 h,变化不同的石料加热温度和拌合温度,对SBS改性沥青混合料AC-20进行添加温拌剂前后的击实马歇尔试验。试验结果如表7所示。

表7 现场变温击实马歇尔试验结果表

数据表明,在击实温度≥135 ℃时,各项指标能够符合规范要求,因此建议将该温度作为施工初压温度;结合拌合楼各个环节的温度差,沥青温度定为160 ℃,矿料温度定为145 ℃~150 ℃,拌合温度定为145 ℃,出料温度定为140 ℃~145 ℃。

3 温拌沥青混合料施工温度验证

为验证上述试验提出的温拌沥青混合料施工温度建议值,本节对135 ℃击实的温拌沥青混合料AC-20马歇尔试件进行冻融劈裂试验和车辙试验[6]。

3.1 冻融劈裂试验

表8 135 ℃击实成型温拌沥青混合料AC-20冻融劈裂试验结果表

经过冻融劈裂验证试验(见表8),表明掺温拌剂的温拌沥青混凝土在135 ℃条件下击实可满足规范要求。

3.2 车辙试验

根据《沥青与沥青混合料试验规程》(T0719-2011)标准成型车辙试件,测量试件的动稳定度,结果如表9所示。

车辙试验结果表明,135 ℃条件下击实成型的温拌沥青混合料动稳定度≥3 000 kN,满足规范要求。

3.3 温拌沥青混合料施工温度建议值

通过变温击实试验和混合料验证试验,建议温拌SBS改性沥青混合料的施工温度如表10所示。

表9 135 ℃击实成型温拌沥青混合料AC-20车辙试验结果表

表10 温拌沥青混合料AC-20的建议施工温度控制表

4 结语

(1)冷料在145 ℃烘料环境下加热20 min左右可达到与拌合楼加热后相同的干燥程度。

(2)提出了基于试验取样下温拌沥青混合料的施工温度控制指标,即沥青加热最适宜温度为160 ℃,矿料温度为145 ℃,拌合温度为145 ℃~150 ℃,出料温度为145 ℃~150 ℃,摊铺温度为140 ℃~145 ℃,初压温度为135 ℃~140 ℃,复压温度为125 ℃~135 ℃,终压温度≥90 ℃。

(3)本文仅选用一种温拌剂研究了温拌沥青混合料的施工温度,多种温拌剂组合下的温拌沥青混合料的技术性能或许会有更大的改善。