曝气沉砂池跌水充氧对反硝化影响及改造建议

2018-11-27胡洁刘怡心张辉胡香许光远安徽国祯环保节能科技股份有限公司

◎文/胡洁 刘怡心 张辉 胡香 许光远(安徽国祯环保节能科技股份有限公司)

生物硝化反硝化是目前污水脱氮最经济有效的方法。反硝化作用是指在无氧或低氧条件下,反硝化菌将硝酸盐或亚硝酸盐还原为氮氧化物或氮气。理论上,缺氧条件下C/N为2.86就能使硝酸盐完全还原为氮气,但由于部分碳源被其他异养微生物吸收利用或被反硝化菌用于自身生长代谢,所以C/N要远大于2.86才能保证完全反硝化脱氮[1]。研究表明,满足完全反硝化过程的C/N在4~15范围内不等[2],对于经过硝化反硝化的生物脱氮工艺,C/N需求量在 5~10 之间,至少为 3.5~4[3]。另外,溶解氧的含量对生物脱氮效率有重要的影响。Frette等人的研究表明,氧作为电子受体是优先于亚硝酸盐和硝酸盐的,当氧和硝酸盐同时存在的条件下,氧取代硝酸盐作为电子受体,进而抑制反硝化过程,使得废水中氮的去除率下降[4]。目前全国范围内尤其是南方城市的污水逐步趋向于低碳氮比变化。外加碳源作为一种提高污水C/N的直接手段,广泛应用于污水厂的运营。当投加外加碳源以促进反硝化作用时,溶解氧的存在势必会增加外加碳源的投加量,不利于系统的反硝化作用[5,6]。

污水厂中可能存在跌水充氧的工艺单元有曝气沉砂池、沉淀池、提升泵房等。目前关于溶解氧对硝化反硝化影响的研究主要集中在曝气量的自动控制及内回流混合液中DO影响的解决方法,而关于跌水充氧对反硝化效果的影响的研究则相对较少。随着污水厂提标改造及节能降耗工作的不断推进,跌水充氧对反硝化的影响越来越受到重视。

本研究针对跌水充氧对反硝化作用产生的影响展开讨论,并提出消除跌水充氧对反硝化影响的改造建议,以达到节约碳源、降低能耗的效果。

一、材料与方法

1.污水厂情况

南方某污水厂采用SBR工艺,设计日处理污水能力为5.5万吨,实际处理污水量为6万吨,其工艺流程见图1。生物池中污水的处理流程为:进水的同时搅拌→曝气→沉淀→出水。目前该污水厂正在进行提标改造,使出水水质由《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A排放标准提升至类地表水IV类标准,即:COD〈40mg/L,NH4+-N〈2.5mg/L,TN〈10mg/L,TP〈0.3mg/L。

图1 污水厂工艺流程图

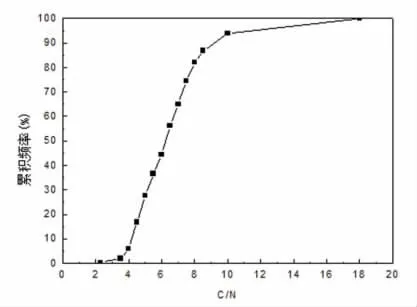

2.进水水质分析

通过对该污水厂2015年全年进水水质的检测分析,进水中氨氮浓度在20~40mg/L,CODcr浓度在150~300mg/L。C/N比如图2,进水 C/N〈5,对应累计频率30%;C/N〈6.2,对应累计频率 50%;C/N〈8,对应累计频率80%。需要注意的是,由于SS的影响,实际可利用的碳源量低于统计数据。

图2 2015年进水C/N频率分布

经检测,可溶性CODcr浓度仅为60~140mg/L,因此实际C/N并不高,反硝化结束时生物池中NO3--N浓度在2mg/L左右,出水总氮含量高,难以达到出水标准。通过投加乙酸钠,反硝化结束时NO3--N浓度能降至0.5mg/L以下,出水总氮含量达到类IV类水出水标准,因此投加乙酸钠增加进水碳源浓度显得尤为重要。2015年乙酸钠平均投加量约8m3/d,通过进水管的改造,及加药量的精确控制,降低了碳源的投加量,2016年3月份乙酸钠投加量为4m3/d。

3.曝气沉砂池跌水水位变化及充氧情况

污水经曝气沉砂池进入生物池时处于反硝化阶段,图3是跌水高度与进水流量、进水时间的关系。从图中可以看出,曝气沉砂池有效高度为3.2m,末端跌水高度主要由cass池液位及进水流量控制,最大跌水高度在1.8~2m,一般出现在cass池进水开始阶段10min,即图中的1阶段;而在进水中段,跌水高度一般在1.2~1.4m,即图中的2阶段,一般持续40min左右;进水后期,第3阶段中无明显跌水现象。由于大部分进水出现在第2阶段且持续时间较长,较具代表性,因此选择此时的跌水充氧作为本实验的研究对象。通过对曝气沉砂池出水堰前后的DO浓度监测,出水堰前DO约0.4mg/L,跌水后DO约 5~6mg/L。

图3 跌水高度与进水流量、进水时间的关系

4.小试实验

在cass池中取曝气刚结束时的泥水混合样2份各700mL,记为混合样1和混合样2,分别放置于1000mL的烧杯中。取细格栅前进水样2份各300mL,分别为进水样1和进水样2。进水样1用气泵曝气,同时测DO,待DO在5mg/L左右时停曝。将进水样1、2分别加入到混合液1、2中,加盖,用磁力搅拌器搅拌,每隔10min取一次样,测滤后液NO3--N,60min后结束取样。

5.测定项目与分析方法

进水样1用浙江森森实业有限公司生产的ACO系列电磁式空气泵曝气,用余姚市奇泉流量仪表有限公司生产的LZB-10流量计控制曝气量,用WTW OOXI3310便携式溶氧仪测定实验过程中的溶解氧,采用紫外分光光度法测定NO3--N。

二、结果与讨论

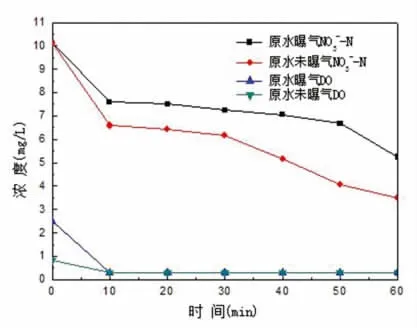

图4为在不投加碳源的条件下原水曝气至6mg/L时对反硝化的影响,原水加入到混合液后经混合液的稀释作用DO迅速降至3.5mg/L。可以看出,不论原水曝气与否,反硝化过程前5~10min内NO3--N降低的幅度较大,样1和样2中NO3--N浓度由8.3 mg/L分别降至6.67mg/L和5.50 mg/L。其后趋于平缓。反硝化60min后,原水曝气后的水样中NO3--N浓度为6mg/L,而原水未曝气的水样中NO3--N浓度降至4.75mg/L,氮去除率分别为27.7%和42.8%。溶解氧的消耗主要发生在反硝化前5min,之后两者溶解氧均稳定在0.3mg/L左右。

图4 不加碳源时原水曝气对反硝化影响

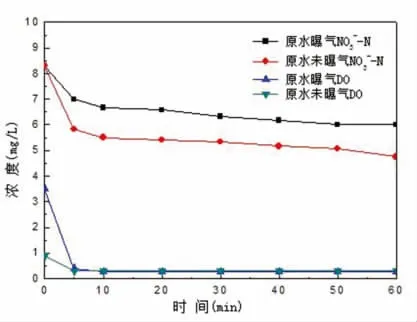

在投加碳源的情况下(见图5),NO3--N浓度下降的趋势与图4类似。投加碳源后,未经曝气充氧的原水反硝化60min后NO3--N由10.11mg/L降至3.5mg/L,下降了6.61mg/L,氮去除率为65.4%;而充氧的原水NO3--N降低了4.86mg/L,氮去除率为48.1%。可以看出,原水充氧后明显降低了反硝化脱氮效果。

图5 加碳源时原水曝气对反硝化影响

传统的脱氮理论[7,8]认为,反硝化菌是异养兼性厌氧菌,既能进行有氧呼吸,也能进行无氧呼吸。含碳有机物好氧生物氧化时所产生的能量高于厌氧硝化时所产生的能量,这表明,当同时存在分子态氧和硝酸盐时,氧会与硝酸盐竞争电子供体,反硝化菌会优先进行有氧呼吸,降解含碳有机物,从而抑制硝酸盐的还原。另外,微生物从有氧呼吸转变为无氧呼吸的关键是合成无氧呼吸的酶,而分子态氧的存在会抑制这类酶的合成及其活性。只有在无分子氧而同时存在硝酸和亚硝酸离子的条件下,反硝化菌才能够利用这些离子中的氧进行呼吸,使硝酸盐还原。因此,溶解氧会对反硝化过程起到很大的抑制作用。在本研究中,将充氧后原水加入混合液中后,DO快速下降,可以判断DO消耗了部分易降解CODcr,而这一部分CODcr也是易被反硝化菌利用的,由此可以推断,跌水曝气充氧通过消耗部分原水中的CODcr,降低了原水中的碳源,从而影响反硝化效果。反硝化60min后,充氧的原水NO3--N浓度要比未充氧原水高1.3~1.8mg/L。

三、消除跌水充氧优化建议

1.优化方案

假设跌水充氧量为5mg/L,按照1mg/L DO消耗1mg/L CODcr来计算,目前水厂采购的乙酸钠折合CODcr为2×105mg/L。则每日6万吨进水5mg/L DO可消耗乙酸钠约:60000×5/(20×10000)=1.5 m3/d,即每天投加的碳源乙酸钠中有1.5 m3被跌水产生的溶解氧消耗掉而没有用于反硝化脱氮。消除跌水充氧即能节省这部分碳源,降低水厂运行的成本,为此,采取的方案有设置消能板、导流管和在出水堰上开孔3种。

2.方案比较

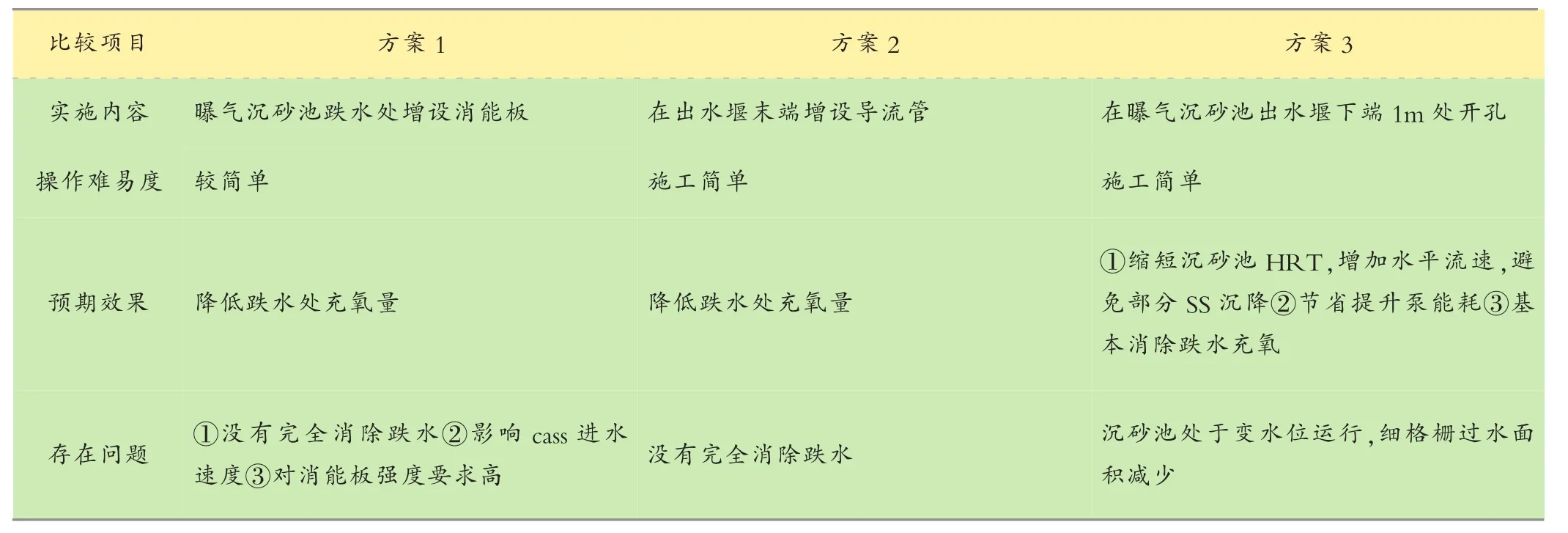

表1 跌水曝气消能方案比选

3种方案的比较见表1。

由表1可以看出,3种方案均能通过简单施工实现消能,其中方案1操作最为简单,但该方案对消能板的强度要求很高且不能完全消除跌水。方案2在出水堰末端增设导流管能降低跌水充氧量,但并不能完全消除跌水。相比之下,方案3在曝气沉砂池出水堰下端1m处开孔,施工简单,且能达到较好的预期效果。

曝气沉砂池有效高度为3.2m,目前沉砂池不应用其曝气功能,即类似于平流沉砂池,由于其HRT(5min)要高于实际平流沉砂池(1min),水平流速小于平流沉砂池,因此造成大量SS在沉砂池中沉降。鉴于此,建议选择方案3,在曝气沉砂池出水堰下端1m处开孔,将沉砂池水位高度降低后,沉砂池实际HRT将缩小,将有利于泥砂分离。

四、结论

(1)该污水厂进水中CODcr浓度受SS影响较大,原水C/N不能满足出水TN对反硝化程度的需要。通过投加碳源乙酸钠,提高有效C/N,使污水厂出水TN平均含量能达到类Ⅳ类水出水标准。

(2)曝气沉砂池末端跌水高度大部分时间处于1.2~1.4m之间,充氧量约5~6mg/L。

(3)小试实验表明原水充氧6mg/L后,加入混合液会快速消耗碳源,影响反硝化效果,反硝化60min后,充氧6 mg/L的原水NO3--N浓度要比未充氧原水高1.3~1.8mg/L。

(4)针对曝气沉砂池末端跌水充氧降低cass池反硝化脱氮效果这一现象,提出3个解决方案,经比较,在曝气沉砂池出水堰下端1m处开孔,将沉砂池水位高度降低,缩小了沉砂池实际HRT,利于泥砂分离。改造完成后预计每年将节省乙酸钠投加费用43.8万元。