基于物流机器人的SPS物料配送系统研究与设计

2018-11-26郭卫龙

郭卫龙

【摘要】提出了基于物流机器人的SPS物料配送方案设计,将物料机器人融入到SPS物料配送作業的物料拣配、上线搬运、料车随行、料车回收等各环节中,将机器人调度管理系统(RMS)与MES系统实现信息融合对接,实现智能化的物料随行配送作业。

【关键词】SPS 物料机器人 生产物流

一、SPS物料配送现状分析

SPS物流配送模式相比传统的物流配送方式有很大的改进,但在实际的推广应用中也存在拣配工作量大,料车无法与系统自动对接,输送设备灵活性差等生产物流问题。

(一)物料超市零部件种类繁多,“单份”拣配工人作业量较大

为适应不同客户群的个性化追求,汽车样式和功能呈现差异化发展,产品更新换代频繁,混合型生产线得到普及发展,相应的SPS配送中物料超市的零件种类更加繁多。SPS作业模式的精髓在于实现按需“单份”的配送供给,但相比传统配送方式产线装配员挑选物料的工作都转移到物料超市拣配工人的工作任务中,极大的增加了拣配人员的工作量。拣配人员的工作包括打印拣配单、拣配单核检、选取料车、寻找零部件位置、拣配等过程,即使在安装亮灯拣选系统的物料超市,拣配人员的工作压力依然很大。

(二)物料配送系统无法与生产制造系统进行自动化对接

料车的型号是根据所容纳的物料进行设计选配的,料车上线应根据MES系统提供的生产顺序和时间节点匹配上线。现行的SPS配送流程中,拣配员将拣配完成的料车放置在等待区等待上线,上线时会有专门的上线人员将检验合格的料车人工配送至相应的上料口,在上线时再有专门的工人按时间节点进行料车挂载随行。即使相关企业实现了AGV从物料超市至生产线上料处的牵引搬运,但大部分AGV与料车的自动对接成功率不高,需要人工介入,也未实现真正意义的自动对接,只是完成了简单的搬运。

(3)料车随行方式刚性化占用生产空间,柔性灵活性差

现行的料车随行的方式有地链随行、辊筒输送随行和吊具挂载随行等几种方式。地链随行和辊筒随行方式都需要在生产线边建设固定化轨道装置实现,设备柔性差不能灵活控制,对生产节拍的控制较为严格。吊具随行不需要额外设备,但在随行过程中料车位于安装物体的前侧或后侧,装配人员捡取零件不方便。

二、基于物流机器人的SPS物料配送系统设计

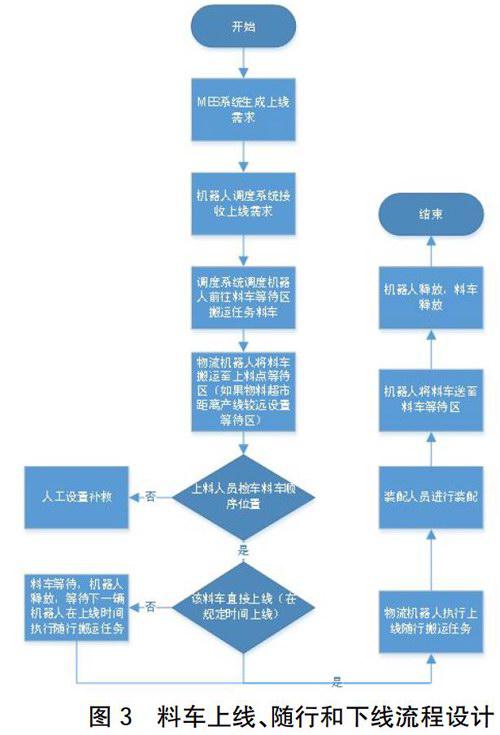

汽车制造产业是相对成熟稳定的产业,在信息化、数字化和自动化方面一直走在制造业的前排,其物流信息化和标准化程度较高,为物流机器人的大规模应用创造了条件。本文是将物料机器人和机器人调度系统全面的融入到SPS模式的物流配送系统中,包括配送过程中的产前拣配、上线配送、自动对接、料车随行等功能,实现全流程的自动化和智能化。基于物流机器人的SPS配送方式如图1示。

(一)SPS物料配送系统拣配功能设计

混装生产车间为实现物料的及时供给和精益管理,构建了物料超市系统进行物料的短暂储存和拣配作业。物料超市一般采用刚性高位货架进行零部件的储存,并根据零部件的种类和特性进行仓位配置。仓位分配方式一般分为按装配类型进行仓位分配和按零部件种类进行仓位分配两种,经生产实践证明后者生产效率高被广泛推广使用。部分生产企业使用亮灯拣选系统提高拣配员的速度,但事实成本较高。

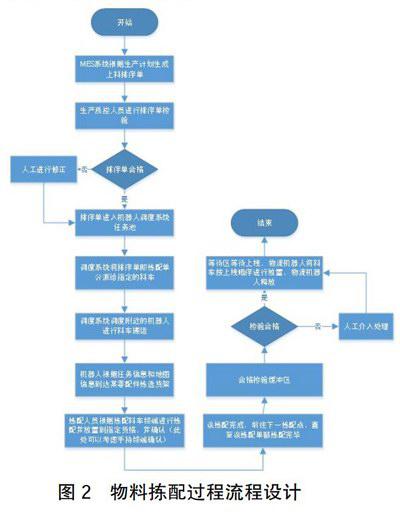

在拣配方案设计中,拣配机器人选用二维码导航方式,在物料超市构建机器人二维码导航矩阵并与各货格仓位对应,同时物料超市WMS系统仓位信息与机器人管理系统(RMS)实现仓位与地图的映射匹配。物料拣配单由MES系统根据生产应用顺序和生产时间生成拣配单,并根据约束条件进行拣配单的合理性检验,检验合格的拣配单下达给RMS系统。RMS系统根据拣配单的优先程度和资源调度情况,将拣配单分配至相应的拣配料车上,同时拣配料车的智能终端显示拣配单详情和交互操作界面。RMS系统根据拣配任务的优先级调度机器人搬运拣配料车执行拣配作业,达到一个拣配区域后由拣配工人根据料车所载终端提示进行拣配,该拣配任务完成顺序执行下一拣配任务,直至完成整个拣配单的拣配任务,其如拣配过程流程设计图2示。

(二)SPS配送系统料车上线功能设计

物料上线时将上线等待区完成拣配的物料车配送至生产线上料点的物流过程。传统的物料上线一般采用人工上线或者普通AGV牵引的方式进行,在作业过程中需要大量人工作业,同时对车辆的调度和达到上线点的时间控制性差。本文方案中将实现机器人与物料车的自动对接无需人工干预,同时车辆调度时间控制准确,避免早到或晚到造成的损失。

物料上线指令有MES系统根据产线的实际生产节拍下达给MES系统,MES系统将上线任务及时间属性等传输给RMS系统,RMS系统调度物流机器人执行搬运任务。

(三)SPS配送系统物料随行功能设计

物料的顺序及时供应和物料的随行是SPS物料配送的精髓,传统的随行方式是将料车放置与生产线上的传动装置上或单独建设输送机构进行物料随行,在料车上线对接、固定设施建设等方面存在一些缺陷。

本方案意在实现料车的自动化上线,上线RMS系统对整个物流过程的控制,省去上线工人的对接过程和对生产线其他设备的依赖。通过增加物料上料点和下料点,可实现料车的柔性化、智能化物料随行作业。MES系统根据生产线的生产节拍向RMS下达上线任何后,机器人将料车搬运至相应的上料点,同时在上料点自动跟生产线随行,随行速度与生产节拍同步。

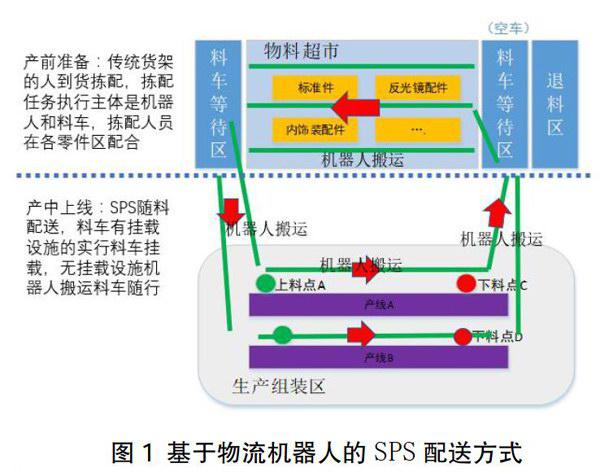

(四)SPS配送系统料车下线功能设计

料车零件在使用完毕后将在相应的下料点进行料车下线,料车随行过程中提供与装配人员的交互界面,每个装配人员捡取零件后再终端上进行取料确认,以保证在料车下线时料车零件使用完毕,若料车剩余零件未装配应启动生产检查程序。料车零件使用完毕下线时由RMS系统规划路径将料车搬运至料车暂存区进行料车清理工作,并等待下一次拣配作业,此时搬运机器人得到释放,可执行其他搬运任务。料车上线、随行和下线流程设计如图3示。

三、总结

本文提出了一种基于物流机器人的随行配送系统方案设计,包括在物料“单份”拣配、料车配送、料车上线随行和料车自动下线等功能的设计,将物料机器人及其调度系统融合到生产流程中,该种物料配送方式能满足传统SPS作业的生产需求,在汽车及零部件制造业中有普遍适用性。基于PaaS模式的SPS物流机器人配送方式能满足TPL企业对众多制造企业的生产物流供应需求,同时也满足了智能制造、工业物联网对生产物流的智能化需求。

参考文献:

[1]刘远鹏,潘维刚,李文龙.浅谈SPS在微车制造企业中的应用[J].物流科技,2014.

[2]吴贵文.基于SPS的W汽车企业内饰线零部件配送优化研究[D].福州大学,2014.