一种“弓”状S型流道冷板设计与热仿真分析

2018-11-26陆冬平慎利峰

陆冬平,慎利峰,马 磊

(中国电子科学研究院,北京 100041)

0 引 言

对于传统电子设备机箱的散热空间有限条件下,采用自然冷却和强迫风冷的冷却方式已不利于小型化设计且不能够满足热流密度高的情况,尤其是无法满足电子模块单元高密度组装导致电子功率元器件苛刻的工作环境的散热要求。资料[1]表明,随着工作温度的增加,电子设备的失效率呈指数增长,其工作温度每升高10 ℃,可靠性会下降50%。因此,高度集成化的电子系统能否有效地散热是热设计领域研究的重点和难点之一。

目前,电子设备的冷却基本原理主要有热传导、对流换热、热辐射三种方式[2]。随着电子设备的热流密度不断增大,电子系统冷却技术通常采用冷却效率依次递增的自然冷却[2]、强迫风冷[3]、液体冷却[4]、相变冷却[5]。但是,冷却系统的复杂程度从易到难,成本由低到高。

本文综合考虑散热效率、结构与制造工艺复杂性、重量、体积、成本等多方面因素,在电子模块单元的自身传导散热基础上,选择液冷冷却方式与其复合散热的方案。针对其中模块间液冷冷板冷却复合方案,设计一种新型“弓”状圆角 S 型拓扑流道液冷冷板结构。然后,通过CATIA建立冷板结构的三维模型,利用 Flotherm 热仿真软件研究和分析冷板流道的结构参数和冷却液的入口速度对冷板的换热性能与压力损失参数的影响,最终为该类型“弓”状圆角 S 型冷板结构设计提供理论仿真数值依据。

1 电子模块单元的复合冷却方式设计

图1为电子模块单元的结构功能模型以及与机箱安装示意图。图1 (a)所示的电子模块单元主要由楔形锁紧机构、起拔器、模块壳体、上下屏蔽盖板以及连接器插件组成。其中,模块壳体是电子模块单元的结构基础,内部装有PCB印制板、处理器芯片、功率单元、电阻等电子电路元件。上下面板伸出的凸缘可安装楔形锁紧机构,用于与机箱侧壁安装定位。前后面板分别安装起拔器和电连接器插件。

图1 结构功能及三维模型

该电子模块单元自身的冷却方法主要是基于热传导原理,设计材料采用导热系数良好的铝合金材料,功率元器件与铝基板与PCB板之间安装导热系数良好的导热硅脂和导热衬垫,减少结构部件之间的接触热阻可增强电子模块单元的热传导性能。电子模块单元通过楔形锁紧机构固定在机箱侧壁插槽中,如图1(b)所示。模块内功率器件与铝基板之间通过导热胶粘贴固定,铝基板与模块壳体上下盖板通过螺钉连接固定。模块内功率器件的部分热量由导热胶层、铝基板、模块壳体传导至周围环境,或通过模块壳体传导至楔形锁紧机构、机箱侧壁散热到周围空气中。

但是,该传导冷却方式散热能力有限,对于由功率不断提高的电子模块单元高度堆叠成的电子机箱,其散热环境变得尤为苛刻。为了保证电子设备安全可靠的运行,单纯的自身传导冷却已无法满足其散热要求。

目前,基于对流换热原理的冷却技术方式有强迫风冷和强迫液体液冷两种。强迫风冷是一种以空气为介质的对流换热方式,通过外力提高设备内空气的流动速度达到冷却效率的提高。液体冷却是采用换热系数较高的冷却介质,如蒸馏水、乙二醇水混合比例溶液,通过改变流体属性来提高散热效率。相比于强迫风冷,强迫液冷系统组成单元复杂程度相当,但其重量尺寸、占用的空间相对较小,散热效果优,常被用于解决高热流密度的有效方法。

因此,本文考虑到机箱内部组装空间有限、分布密集、可利用的冷却资源和工作环境等多方面因素,采用强迫液冷与模块自身传导的冷却方式相结合设计方法。

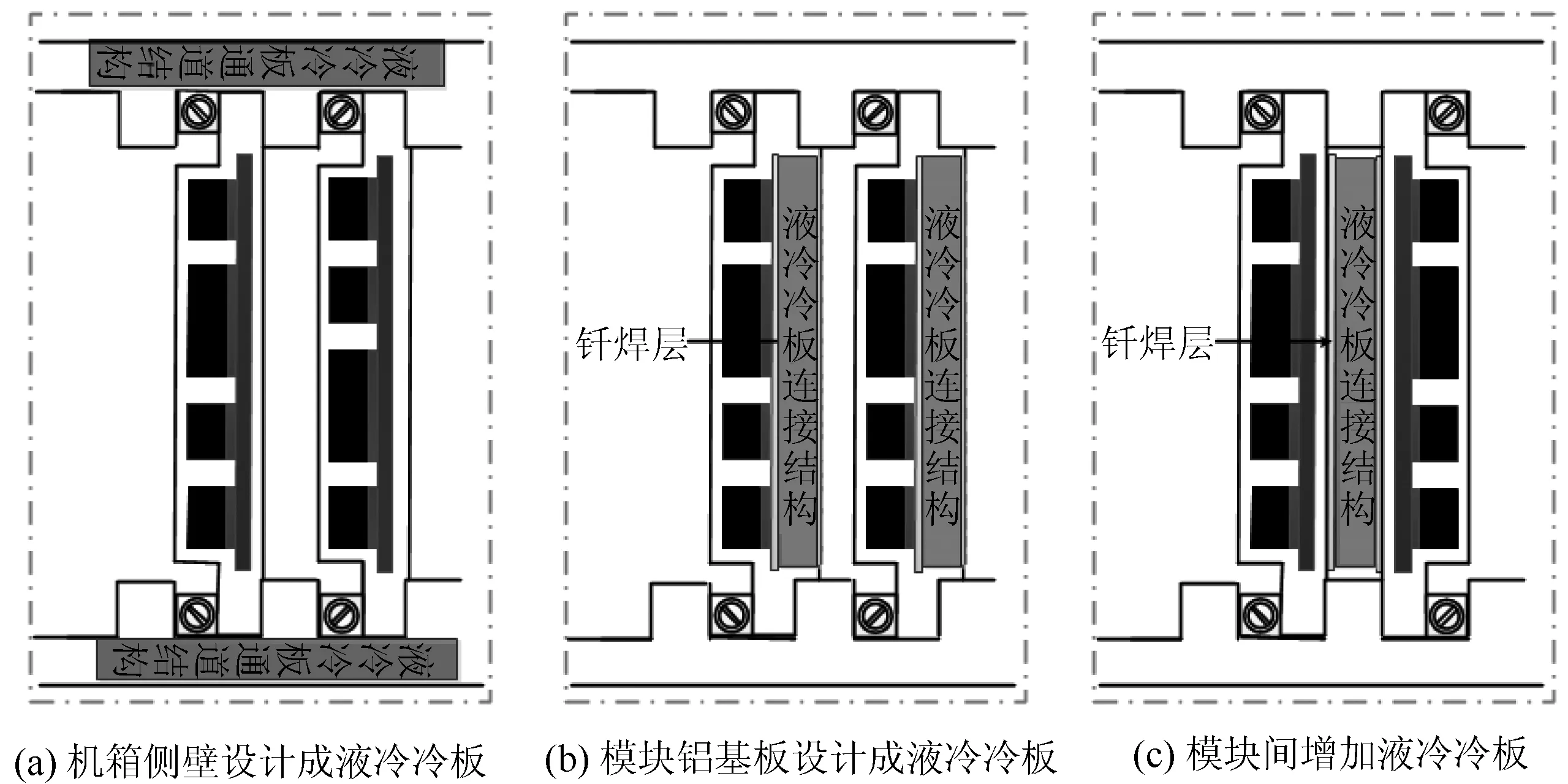

图2为本文提出的三种电子模块单元自身传导与强迫液冷复合冷却方式的示意图,用于满足高密度组装任务电子系统模块化机箱的散热技术要求。图2(a)为机箱侧壁设计为具有流道的液冷冷板结构,通过热量的侧向传导至机箱侧壁与流道肋柱、冷却液进行换热的复合冷却方法,即机箱侧壁液冷板冷却方式。图2(b)为电子模块单元的铝基板设计为具有流道的液冷冷板结构,即电子模块自通液冷却方式。图2(c)为在背对背安装的两个模块单元中间增加一个液冷冷板连接结构的复合冷却方法,即模块间液冷板冷却方式。这三种不同的电子模块单元与液冷冷却方式的复合方式适用于不同功率大小的电子模块单元组装。

图2 自身传导与强迫液冷复合冷却方法示意图

由于机箱侧壁液冷板冷却方式的发热源侧向传导路径散热面积小、楔形锁紧装置与机箱侧壁之间的接触热阻大,散热能力有限,同时电子模块自通液冷却方式的功能类型同VITA-48液冷模块,相关研究已表明其散热效率可达到较好水平。因此,模块间液冷冷却方式适用于单个模块的最大功率可达450 W,本文对此冷却方式进行研究分析。

2 “弓”状S型拓扑流道的冷板结构设计

模块间液冷冷却方式的实现重点是在电子模块单元的功能结构基础上,设计一种满足散热要求的液冷冷板连接结构。冷板结构的设计主要包括液冷接头的选型、冷板流道的拓扑结构设计以及加工工艺。

首先,确定一种满足与机箱可快速反复的插拔动作以及高密封性要求的液冷自密封接头型号参数影响着电子模块单元与液冷机箱的后端电气连接插件和接口结构布局的修改。为了可能少的修改电器接口部分,可通过改动液冷冷板的出入口位置、在机箱垂直方向上底端或上端可增加1U的空间统一集中安装液冷接头件。

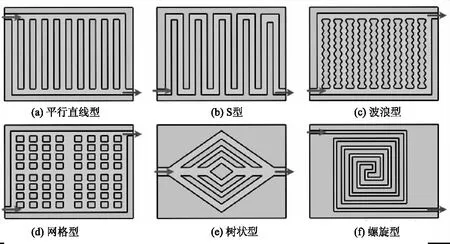

其次,拓扑流道结构设计关系到液冷冷板的散热效率和对液冷系统相关装置的要求,是模块间液冷冷却方式设计的重点。本文冷板结构设计考虑了冷板流道结构型式、流道截面形状方面内容。图3总结了六种典型的冷却流道的结构型式,包括平行直线型、S型、波浪型、网格型、树状型、螺旋型等。主要目的是通过不断改变流体在流道内的流向增加湍流强度,提高对流换热系数从而增强散热能力。为了保证液冷冷板流道的强度和简单的加工工艺,液冷冷板采用S型流道结构型式,流道设计为矩形截面形状。由于直角S型流道较圆角S型流道在90°折弯处流体速度小,局部压力损失严重[6],则本文冷板设计为圆角S型流道。

图3 六种典型的冷板流道结构型式;红色代表液体入口方向,紫色代表液体出口方向

最后,电子模块单元之间的冷板连接结构采用可靠而较为简便的铣削加工工艺,通过低温钎焊的方式将模块单元背部的铝板与冷板焊接在一起实现冷板流道的密封性能,可通过螺钉方式连接模块背部盖板进行加固,连接处通过加装导电橡胶做好电磁防护。

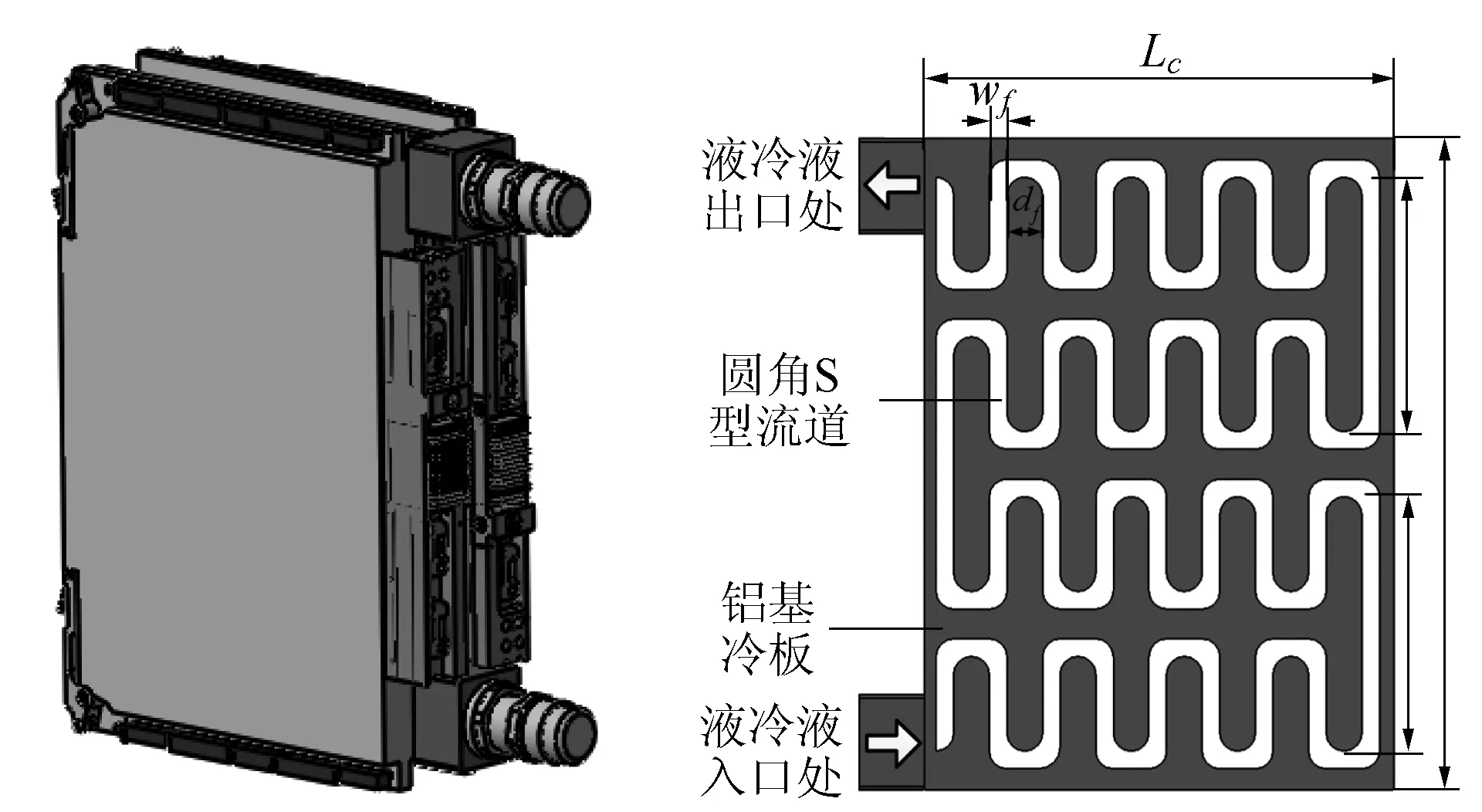

图4所示为电子模块间冷板设计模型及其冷板拓扑流道结构,弓字状圆角S型流道冷板模型。冷板的结构尺寸以电子模块单元的背部盖板外形尺寸为标准进行设计,采用导热系数良好的铝金属基板材料。图中定义了冷板和流道的基本尺寸参数:冷板长度Lc和宽度Wc、流道宽度wf、流道肋柱厚度df以及长度lf。在建模过程中流道数量n的设计需要保证冷板的边界具有足够的焊接宽度。

图4 模块间液冷冷板模型和弓状圆角S型流道参数

3 冷板热仿真分析

下文通过三维设计软件CATIA建立两个电子模块单元与不同拓扑流道结构参数的弓状圆角S型冷板的装配模型,采用FLOTHERM热仿真软件研究与分析冷板流道结构参数以及冷却液入口速度对其散热性能的影响,仿真结果主要以热源与冷板接触面温度低于70 ℃和流道出入口压降ΔP≤0.5 MPa作为液冷冷板是否满足散热要求的判据。在热仿真过程中,冷板液冷液的设置需要考虑重力作用,将冷板入口设置在下端,出口设置在上端。这样冷板入出口的设置有利于冷却液在自身重量作用下充满整个冷板流道空间,提高散热效率。

3.1 Flotherm热仿真模型建立

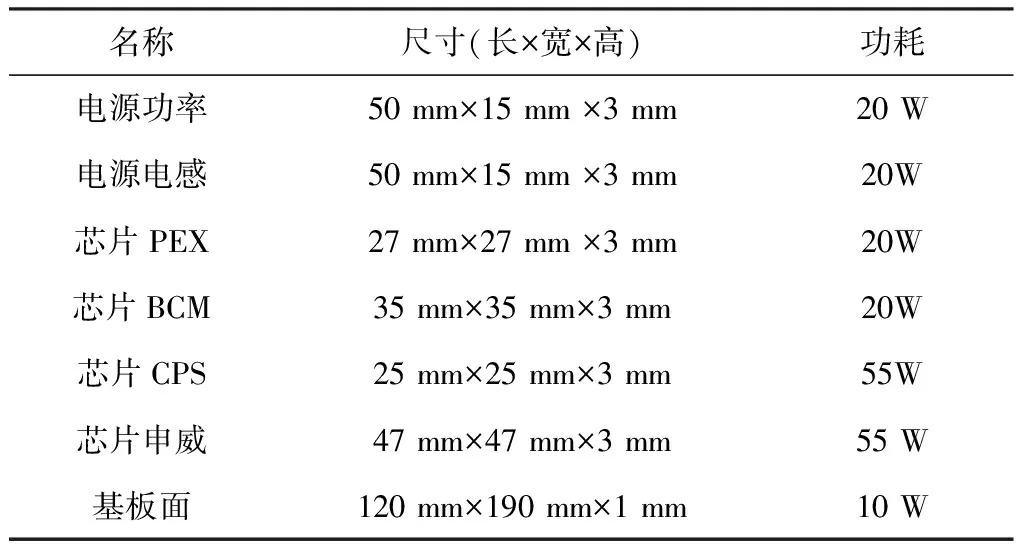

图5显示了Flotherm仿真分析主要步骤。首先,建立电子模块单元与冷板的三维热仿真模型,模型简化了液冷冷板接口部分,保留冷却液的入口与出口结构。然后,利用FloMACD接口模块导入三维简化模型,再使用 Flotherm热分析模块对气液混合的电子设备进行散热特性分析。其次,定义模型内金属部件的材料属性为Aluminum-6061,发热元器件材料为恒定的热传导系数20 W/(m.K)。同时,元器件的热源属性定义如表1所示,整个电子模块单元的总功耗为200 W。

图5 Flotherm仿真分析主要流程

表1 电子模块单元内部主要元器件属性

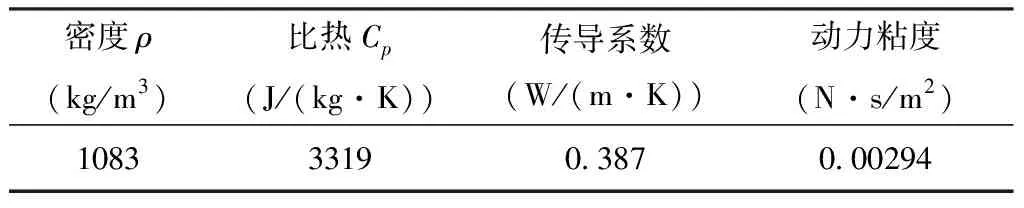

模型网格划分类型有四种,分别为系统网格划分、模块壳体与电子元件网格划分、液冷冷板划分。其中,由于液冷冷板需要进行流速分布及流道内压强等局域情况分析,对其进行网格尺寸和疏密程度进行细化。网格划分后,定义该模型的外部环境和求解域的边界条件。冷板的冷却介质由体积比为66%的乙二醇,34%的水、缓蚀剂和防腐剂组成,表2为冷却液在30 ℃时的物理参数。仿真热环境设定冷却液的入口速度为1.5 m/s,进口温度为30 ℃。系统的环境为空气,空气自然对流的换热系数设置为8 W/(m2·K),其物理特性如表3所示。设定结束,该模型采用多网格求解器进行对流和传导求解计算。

表2 30 ℃时乙二醇冷却液(体积比为66%)的物理参数

表3 空气的物理参数

由于电子模块间液冷复合冷却方式的仿真模型目包含气冷两种流体,而速度和压力终止计算残差值的特征流量计算需要流体密度参数,Flotherm软件在默认情况下,Model Setup中 Fluid的密度为空气的特性参数。然而,气体密度与液体密度几乎相差三个数量级。因此,液体冷却的仿真项目无法满足基于气体特性参数创建的压力和速度终止计算残差标准。本文通过设置Model Setup密度特性参数、正确建立液冷冷板的Fixed Flow和Resistance智能元件以及求解域的边界范围保证仿真模型的收敛。

3.2 散热特性及压力损失分析

换热系数是表征液冷冷板散热能力的重要参数之一,其计算公式可表示为:

(1)

式中,ΔT为热源壳体均温tf与冷板流体均温tc之差;Q为热交换量;Cp为比热容;tout,tin分别为流体出口和入口温度;v为流体入口速度;ρ为流体密度;A0为冷板流道截面面积,A0=dcwf;dc为冷板厚度,wf为流道的宽度;A为冷板的发热面积;若换热系数以功率元器件的发热面积为换热面积计算结果为h1,若换热系数以流固换热面积计算所得的为h2。

3.2.1 冷板流道的结构参数对散热性能和压降的影响

圆角S型流道的尺寸参数是液冷冷板散热特性好坏的关键因素,直接影响着整个液冷冷却系统的散热能力。由于本文冷板的厚度受到机箱内两个电子模块单元之间的间距影响,冷板最大厚度dc为6 mm。本文设定冷板流道的宽度变化范围为1 mm≤wf≤6 mm,流道肋柱的厚度变化范围设为1 mm≤df≤6 mm。肋柱的长度lf设定为80 mm。热仿真过程中弓状圆角S型冷板模型的流道数量需要保证冷板边界具有足够的焊接宽度。

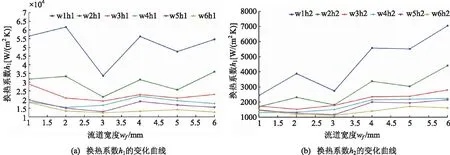

在流体入口速度、入口温度以及冷板厚度相同条件下通过仿真分析获得的冷板流道宽度与肋柱厚度的变化对换热系数h1和h2的影响,如图6所示。其中,换热系数h1与发热器件的传导方式有关,换热系数h2与液固对流传热方式有关。图6表明了一定肋柱厚度条件下冷板流道的换热系数随着流道宽度的增大而减小。当流道宽度小于4 mm时,换热系数h1和h2随着流道宽度的增大呈现出减小趋势较为明显。当流道宽度大于4 mm时,换热系数h1和h2随着流道宽度的增大趋于平缓。主要原因是在冷板入口条件、冷板约束面积和厚度相同时,随着冷板宽度的增加,流道的数量减少使得液固换热次数减少,从而冷却液带走的热量减少导致换热系数变小。

图7可以看出在流道宽度为1~2 mm时,换热系数波动范围较大,表现出先增加在减少在增大的趋势。而流道宽度为3~6 mm时换热系数波动范围较小,趋于平稳,稍微呈现出先减小增大的趋势。主要原因是在流道宽度为1~2mm时,肋柱自身传导方式为主,随着其厚度的增大,散热面积越大,从而使得换热系数提高。在流道宽度为3~6mm,肋柱侧壁与冷却液之间的对流换热为主,在流道宽度相同条件下,随着肋柱的厚度不断增加,流道数量减少,但是对流换热面积变化范围较小,使得换热系数变化幅度小。

图6 冷板流道宽度的变化对换热系数的影响

图7 冷板肋柱厚度变化对换热系数的影响

图8 不同流道宽度下流道的沿程压力损失曲线

图8为入口速度和温度、流道厚度相同时不同流道宽度下流道沿程压力损失曲线。从图可得到,流道的压力损失随着流道宽度的增加而减小,并且压降变化的幅度从较大变为趋于平缓。流道压降在流道宽度为1 mm~2 mm区间下降明显,在2 mm~3 mm之间下降放缓,进一步增大流道宽度对压降的影响并不明显。主要原因是在冷板有限尺寸约束下,流道厚度一定时,流道的数量随着宽度增加而减少,冷却液在管道中的流向改变次数变少,流体损失的能量减小从而压降损失变少。但是,从图6所知,由于流体在流道拐弯处的雷诺数会增大,随着流道宽度的减小,流道数量增加,对流换热系数增大,冷板的散热能力将会增强。

为了保证弓状圆角S型流道的液冷冷板具有较强的换热系数以及压降小于0.5 MPa内,冷板流道宽度尺寸可选择设计为2 mm至4 mm区间,冷板的肋柱厚度可选择设计为2 mm至6 mm。

3.2.2 入口流速的影响

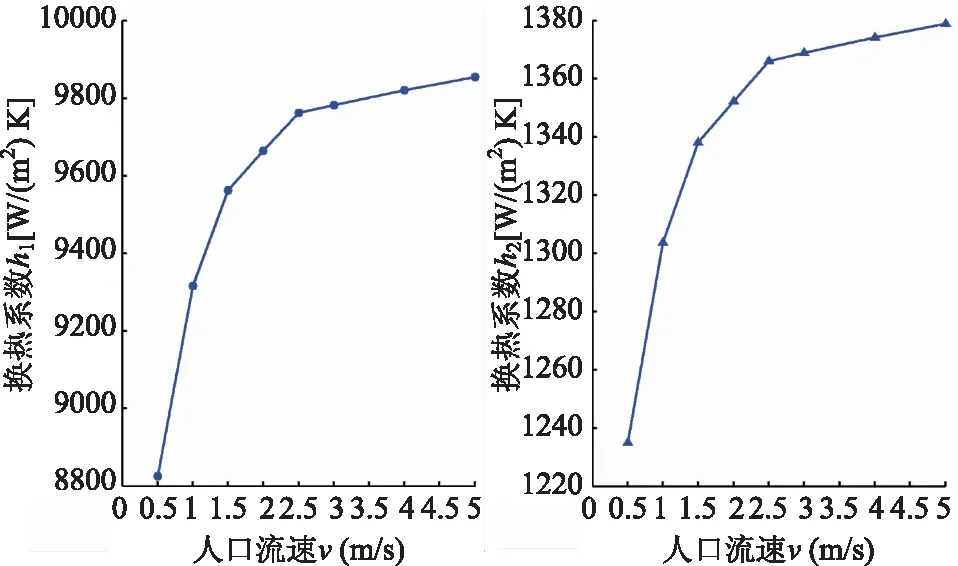

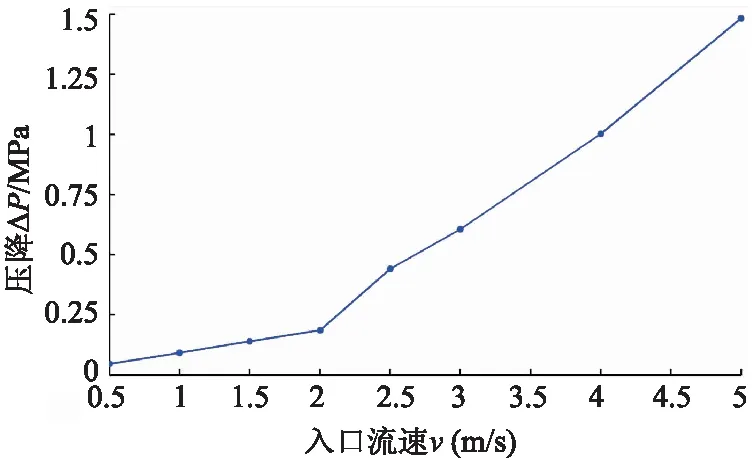

下文在流道结构参数一定条件下,分析冷却液的入口速度对弓状圆角S型流道冷板换热性能的影响。冷却液为体积比为66%的乙二醇水溶液,入口温度为30 ℃,冷板的流道宽度和流道肋柱厚度皆设定为3 mm。分析入口速度在0.5 m/s≤v≤5 m/s范围内流道的换热性能和压降的变化趋势。

图9 不同冷却液入口流速下换热系数的变化趋势

图10 不同冷却液入口流速下压降的变化趋势

如图9 所示,当流道结构参数相同,入口速度小于2.5 m/s时,冷板的换热系数随着冷却液入口速度的增大而增加。当入口速度增加到2.5 m/s以上,换热系数增幅区域平缓。但是,这种情况下压降随着入口速度的增大而大幅增加,如图10所示。在实际工程应用中,入口流速的增加必然增加泵的功率,提高了冷却系统的成本。因此,提高入口流速需要根据系统资源和成本进行具体的设计。可见,在一定条件下,提高冷却液的入口速度可以增强弓状圆角S型流道冷板的换热能力。

3.3 冷板工程应用与仿真结果分析

下文给定入口速度为2 m/s,入口温度为30 ℃,冷板的流道宽度和肋柱厚度都为3 mm,冷板厚度以及冷却液的物理特性,电子模块单元的热源特性等同上文定义。通过Flotherm对弓状圆角S型流道冷板与模块单元进行气液混合热仿真,获得的参数收敛曲线与芯片温度监控值变化情况如图11所示。图中温度、压力、速度三个参数在迭代次数接近450步时三种参数的残差收敛曲线达到1以下,并且芯片的温度监控值趋于稳定。

图11 残差收敛曲线和芯片温度监控值

图12为电子模块内部芯片温度场分布云图。由于热源处热流密度较冷板表面其它部分大,图中冷板表面温度分布距离芯片热源越近,温度越高。同时,芯片温度从芯片中心处向其四周边界递减。但是,所有功率元器件和芯片的最高温度约40 ℃,远小于70 ℃。

图13为弓状圆角S型冷板流道流体速度矢量图。图中显示冷却液流速最大值超过了入口速度。主要是在冷却液开始充满整个弓状圆角S型冷板流道情况下,冷却液流经在图中黑色方框位置A、B、C、D处即将拐弯向下流动,在重力用下导致冷却液的速度突然变大,因而超过入口流速数值2m/s。但是,当冷却液充满整个冷板流道时,流速数值均小于入口速度数值。同时,充满流道的冷却液在折弯处,速度存在局部变大现象,流速方向也发生改变,流体的紊流流动较多。

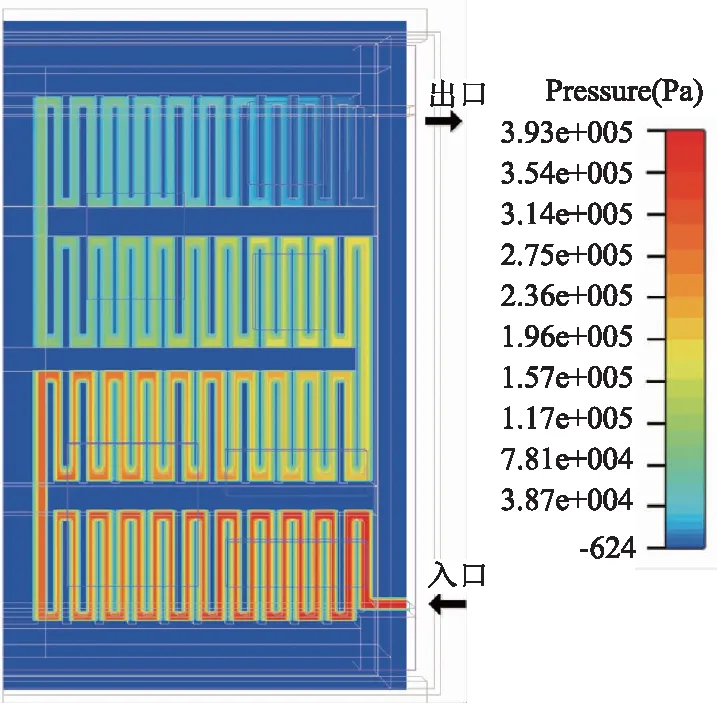

图14为冷板流道压力场分布云图,其中,冷板流道压力损失接近0.4 MPa。结合上述所有功率元器件和芯片的最高温度约39 ℃的结论。则该种结构参数下弓状圆角S型流道冷板的设计满足电子模块单元的散热要求。

图12 电子模块内部芯片温度场分布云图

图13 弓状圆角S型流道冷板流体速度矢量图,箭头g为重力方向,垂直向下

图14 弓状圆角S型冷板流道压力场分布云图

4 结 语

本文主要提出了电子模块单元自身传导冷却与液冷冷却方式的复合热设计方案之一:模块单元间液冷冷板连接结构进行冷却的方式。综合考虑了冷板连接结构强度、工艺性和散热效率,设计了一种“弓”状圆角S型拓扑流道冷板结构。通过FLOTHREM热仿真与分析不同弓状圆角S型流道的结构尺寸参数和冷却液的入口速度对换热特性与压降的影响。仿真结果表明了在一定约束条件下,通过减少冷板流道的宽度和增大冷却液入口速度可以增强冷板的换热能力,但是其压力损失也会变得严重。最终,本文设计并仿真验证了一种较好地满足电子模块单元间散热特性和压降要求的弓状S型拓扑流道冷板结构。该模块单元间液冷冷板结构可与机箱结构集成设计于一体,为今后传统集成化机箱内电子设备的冷却技术方案提供了一种新的工程解决思路和技术方法。