基于有限元法的微型客车车身设计与分析

2018-11-26刘锦灿钟建华

赵 晶,刘锦灿,钟建华,熊 锐

(1.广东工业大学 机电工程学院,广州 510006;2.福州大学 机械工程与自动化学院,福州 350108)

0 引言

微型客车因空间与价格优势,市场占有率逐渐升高。但是该类车辆由于车身主要为壳式结构,经过薄板冲压焊接,导致结构相对简单,车身强度及NVH(噪声、振动、平顺性)性能较差。车辆的NVH特性是汽车设计与开发过程中的重要指标,极大影响车辆的动态性能[1]。为使车辆获得良好的NVH特性,必须保证车身结构有足够的静刚度用于满足装配及车辆正常运行。同时,车身的静刚度的优化也是保障车辆有效抵抗路面激励所产生的振动和噪声,进而达到更好动态特性的有效方法之一[2]。

计算机辅助设计技术的发展,为车辆设计提供了有效手段。其中,有限元方法可结合车身的三维模型,对车身结构进行分析。通过模态计算与刚度分析,可在开发阶段对车身结构进行优化,进而改善车身激振的固有频率,提升NVH性能[3]。曲敬贤等运用有限元法对客车整车骨架进行了模态分析及弯曲、扭转工况下的分析,明确车身的静力学特性[4]。李万利等以提升客车NVH性能为指标,运用模态灵敏度分析方法,对车身结构进行了优化,有效提升了车辆动态特性[5]。

上述研究充分表明,有限元分析方法是车身结构优化的有效手段及车辆动态性能优化的工具。然而,对于微型客车的车身结构研究,尤其是其白车身结构刚度分析及动态设计,当前研究中鲜有报道。因此,本研究拟开展微型客车白车身结构分析,通过刚度计算机模态分析,改进白车身结构,提升微型客车白车身的动态性能。

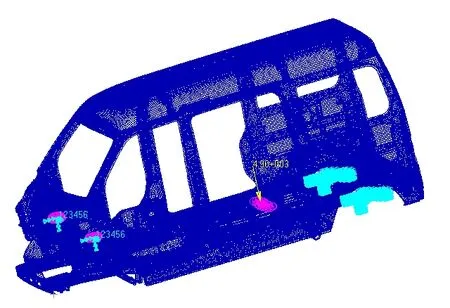

1 白车身有限元模型建立

基于选定的微型客车白车身的结构形式,首先对模型进行处理如下:

1)采用板壳单元构建白车身全部零部件,选用四边形板壳单元对零部件进行离散。其中,三角形单元占单元总数的9.4%;

2)采用REB2方式模拟焊点连接;

3)网格划分:考虑到B柱以前为碰撞区域,采用10mm左右的精细网格,B柱以后适当加大,采用15mm到20mm的网格。基于车身实际数据,建立白车身的有限元模型,如图1所示。

图1 白车身有限元模型

2 边界条件与刚度计算工况定义

2.1 模态与静刚度分析边界条件

首先对模态与静刚度分析的边界条件进行定义,其中:

模态分析边界条件为:自由,无任何约束。

静刚度分析边界条件定义中,本研究中的分析结合碰撞仿真共同进行。由于碰撞主要集中在前部发动机舱处发生,本次选取乘客舱为主要分析对象。在此条件下,对汽车车身载荷状态的弯曲与扭转状态下的约束与载荷进行定义,以便进行刚度计算:

1)弯曲刚度计算:

约束定义:在前减震器的安装支座以及后钢板弹簧的两个安装支座的中间位置的纵梁上约束六个方向的自由度。

载荷定义:大小为500kg;作用位置为:x坐标为中间座椅H点的x坐标,y坐标为0,z坐标为地板平面上方。其中,xyz为整车坐标系。

2)扭转刚度计算:

约束定义:在钢板弹簧的两个安装支座的中间位置的纵梁上约束六个方向的自由度。

载荷定义:大小为3000N·m扭矩,作用位置为前减振器安装支座。

2.2 刚度计算工况

2.2.1 弯曲刚度计算工况

1)前减震器安装支座及钢板弹簧的两个安装支座的中间位置的纵梁上约束六个方向的自由度;

2)将500kg载荷加在x坐标为中间座椅H点的x坐标,y坐标为0,z坐标为地板平面上方。

弯曲刚度加载后的示意图如图2所示。

图2 弯曲刚度加载图

2.2.2 扭转刚度计算工况

1)钢板弹簧的两个安装支座的中间位置的纵梁上约束六个方向的自由度;

2)将3000N.m的扭矩加在前减震器支座上。

扭转刚度加载图如图3所示。

3 模态分析与优化

3.1 模态分析与评价

图3 扭转刚度加载图

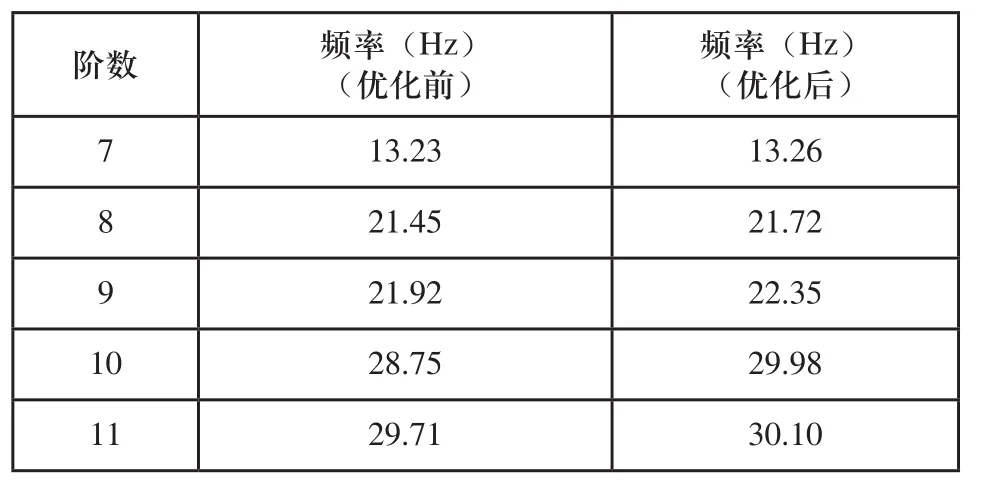

对结构动刚度影响较大的激励频率大部分集中于低频区域,因此,本研究主要分析了前11阶典型振型。分析结果表明,顶盖位置有局部模态,其刚度相对整车而言偏弱。因此,考虑将顶盖撑条的位置优化,通过改变质量分布,使刚度分布均匀,达到减少或消除局部模态的效果。基于上述优化改进,对优化前后的结构作对比分析,前6阶振型为刚体模态,从第7阶模态开始,获得结构模态特性分析结果如表1所示。其中,优化前后第7阶与第11阶整车扭转模态振型如图4~图7所示。

表1 白车身结构模态特性

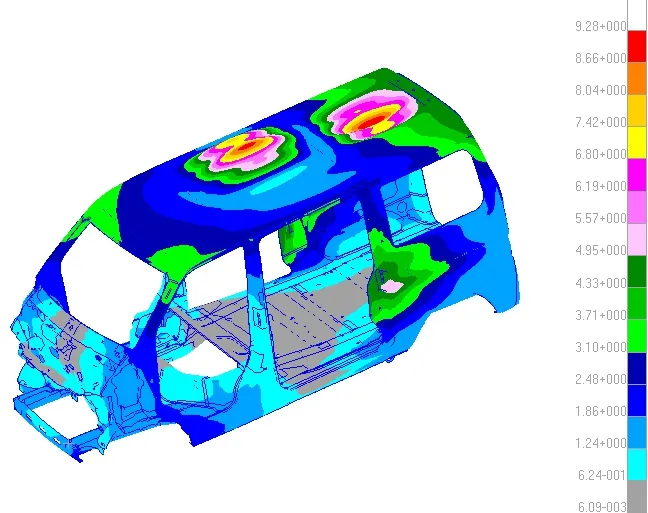

图4 第7阶整车扭转及局部模态(优化前)

图5 第7阶整车扭转及局部模态(优化后)

图6 第11阶整车扭转及局部模态(优化前)

图7 第11阶整车扭转及局部模态(优化后)

从对比分析结果看,30Hz以内,顶盖的局部模态有所减少,出现的阶数从优化前的3阶变为优化后的2阶。而且,优化后的频率值有所提高。为此,采纳此优化方案。

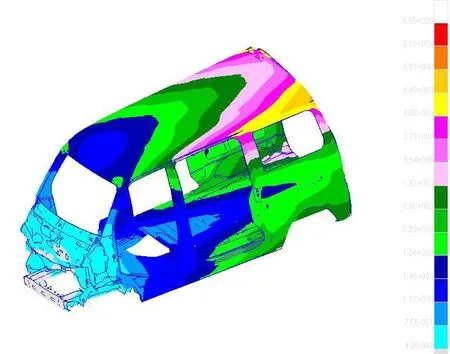

3.2 静刚度分析结果

静刚度分析的目的是评价车身的弯曲和扭转刚度。

1)白车身弯曲刚度计算结果

在弯曲工况下,位移分布如图8与图9所示,纵梁下平面的最大垂向变形值分别为0.992mm、0.763mm。根据弯曲刚度计算公式得到弯曲刚度为:

图8 整车静刚度弯曲变形图(正视)

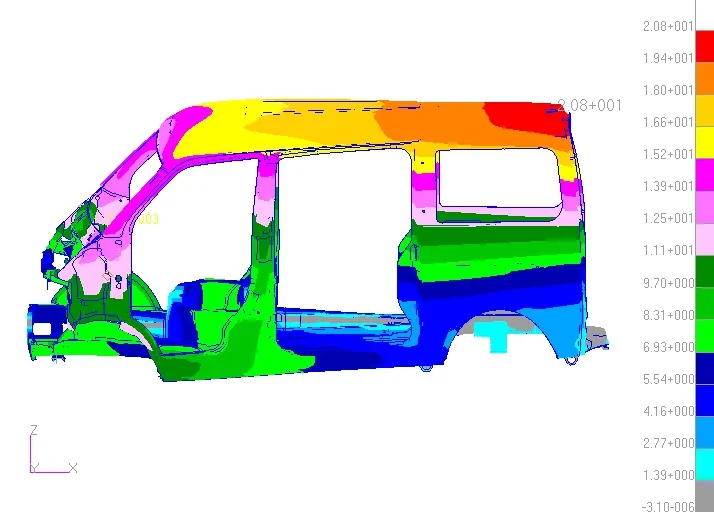

2)白车身扭转刚度计算结果

图9 整车静刚度弯曲变形图(全局)

在扭转工况下,位移分布如图8与图9所示,前减振器的左,右支承处最大垂向变形值分别为7.89mm和8.35mm,因此根据扭转刚度计算公式得:扭转角为:0.947度 ,扭转刚度为T/θ=3000/0.947=3167N.m。

图10 整车扭转变形图(正视)

图11 整车扭转变形图(全局)

4 结论

车辆所受到的激励一般为低频随机振动,其中车轮引起的激振频率一般低于11Hz,由传动系统引起的激励一般在33Hz以上,上述两项激励由于激励分量较小,比较易于避免。由发动机引起的激励一般在23Hz以上,该激励分量较大。因此,若以2Hz为一个激励范围,车辆的前几阶模态最好处于13~31Hz的频率范围内。通过本研究中的分析可知,当前微型客车白车身模态的固有频率处于13~31Hz的频率范围内,满足频域要求。此外,模态分析时,尽管优化了顶盖撑条的位置,但是前4阶关键模态中还是有两阶出现在顶盖局部,应当在设计过程中引起注意。为降低其振动特性,可采用隔振措施,如适当增加顶盖内饰件的厚度,抬高顶盖部位的刚度,或者在内饰与钣金件之间使用粘胶,通过增加阻尼,减小振动。