面向数字化检测的尺寸标注自动规范方法

2018-11-26杜宝瑞屈力刚万景洋

杜宝瑞,张 杰,李 亮,屈力刚,万景洋

(1.中航工业沈阳飞机工业(集团)有限公司,沈阳 110000;2.沈阳航空航天大学 机电工程学院,沈阳 110136;3.中航工业中国空空导弹研究院,洛阳 471000)

0 引言

随着计算机水平的发展,数字化、智能化正在逐步的渗入到我国的制造业中,其已成为未来制造自动化的发展方向。目前,在我国航空制造企业中,正在推行一种集“设计”到“制造”再到“检测”为一体的MBD(Model Based Definition)模式[1]。该模式为了实现制造业的数字化和智能化,不是再以传统的二维图纸作为信息传递的载体,而是采用将零件的尺寸标注和技术要求等信息集合为一体的三维MBD模型,该模型具有更强的信息表现力,同时也避免了信息传递的二义性。

由于国内还没有统一的针对MBD模型规范标注的标准,设计人员按照以往习惯标注的三维MBD模型在传递到检测部门后,其标注信息不一定完全符合实际检测的规范要求。在三坐标测量机实际检测零件的过程中,以面作为尺寸标注对象比以边作为尺寸标注对象的测量结果具有更高的可信度,这就要求检测人员接受并处理的MBD模型其尺寸标注关联对象必须全为面,才满足规范化标注的要求[2]。但是在按照传统的标注方式对MBD模型进行标注的时候,出于设计人员的标注习惯以及标注效率考虑,通常选用点或线作为尺寸标注的关联对象。因此本研究在不干涉设计人员标注习惯的前提下,提出了一种面向MBD模型尺寸标注的规范化处理方法,对MBD模型中不规范的尺寸标注情况进行自动校正,使标注对象即满足可测量性的要求,同时又与原先的尺寸标注意图相符合,保证了标注的效率和准确性。该方法对实现MBD模型从设计环节到检测环节的全自动传递,使检测设备能够直接识别待检测的内容,进而在此基础上实现检测工艺的自动规划及检测过程的自动执行,有着重要的现实意义和应用价值。

1 MBD模型尺寸标注信息定义

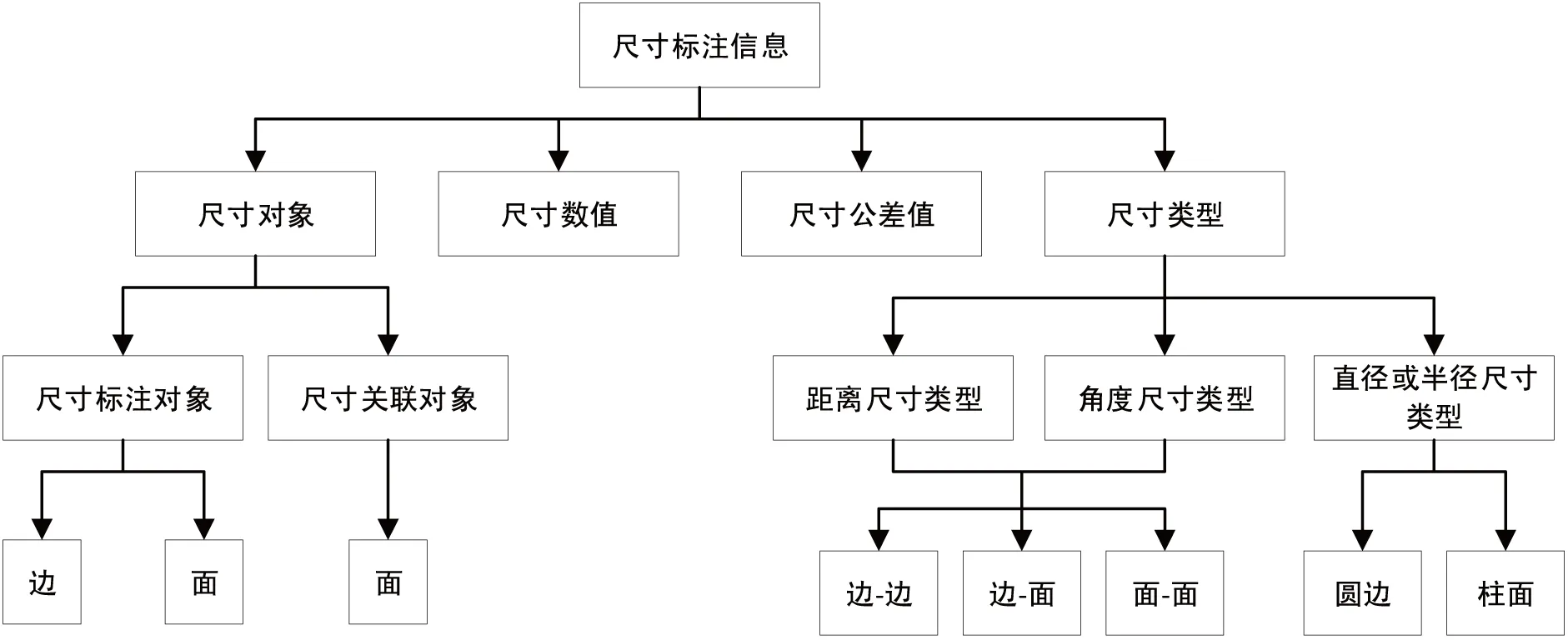

定义MBD模型产品制造信息(PMI)中的尺寸标注信息如下:尺寸对象O,尺寸类型T,尺寸数值D,尺寸公差值M。其中尺寸对象O包括尺寸标注对象和尺寸关联对象。尺寸标注对象是尺寸标注时确定尺寸数值所选择的几何元素,主要包括两大类:边E和面P。尺寸关联对象是对尺寸标注对象进行规范化之后符合规范的几何元素,即尺寸标注显示的面P。尺寸类型T主要包括三大类:分别为距离尺寸类型Tv,角度尺寸类型Ta,直径或半径尺寸类型Td或Tr。尺寸标注信息关系如图1所示。

图1 尺寸标注信息关系图

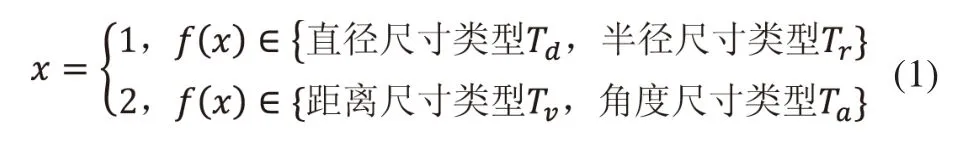

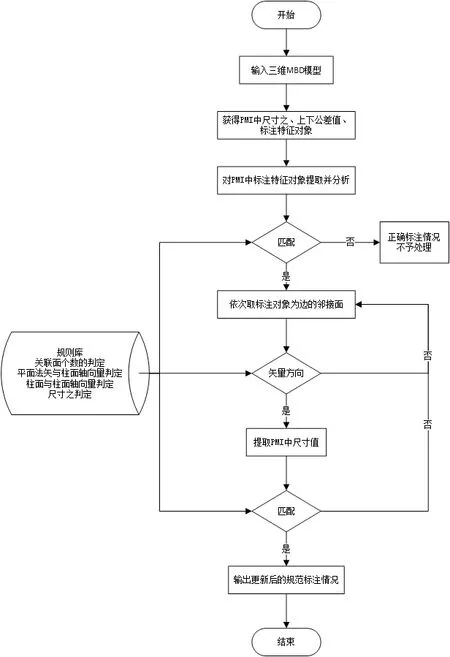

定义x为几何尺寸标注对象的个数,n为几何尺寸标注对象中面的个数,f(x)表示尺寸类型的函数,t(n)表示几何尺寸关联对象的函数,则:

几何尺寸标注对象个数x取值如式(1)所示:

几何尺寸标注对象中面的个数n取值如式(2)和式(3)所示:

2 MBD模型尺寸标注规范化处理

2.1 尺寸标注规划化流程

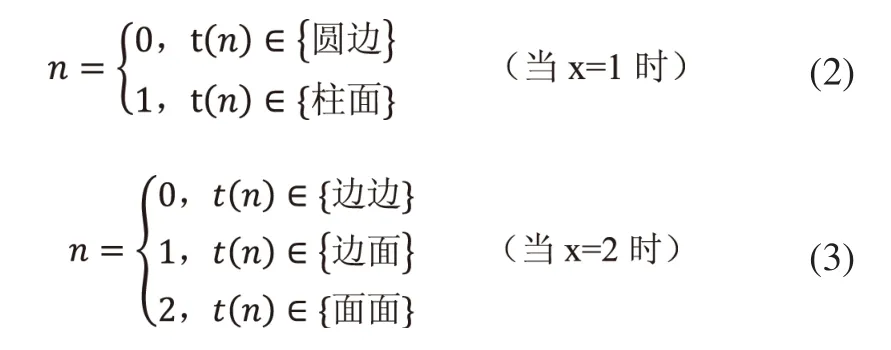

输入待检测的三维MBD模型,首先解析模型上的PMI标注,获取尺寸标注对象和尺寸数值等信息;然后根据本研究中所提出的规范化校正规则,判断解析的信息是否为规范化标注,即PMI中的尺寸标注对象是否全为面,若符合,则结束对该尺寸标注的判定,不做校正处理;若不符合,则根据规范化校正规则对不同类型的尺寸标注进行自动规范化校正处理,最终以规范的尺寸标注形式对原有的尺寸标注结果进行更新替代。尺寸标注规范化流程如图2所示。

2.2 尺寸标注规范化校正规则

2.2.1 距离尺寸类型规范化校正规则

1)若PMI所关联的标注对象为“边-边”情况,对于两条边E1和E2,遍历其各自邻接面P1i、P2i,其中i=1,2;

(1)若P1i、P2i都为平面,则计算其各自的平面法向矢量N1i、N2i:

若N1i、N2i平行,即N1i.N2i=±1,则比较标注对象P1i、P2i的面间距d与PMI中尺寸标注数值D。若距离相等,即d=D,则面P1i和面P2i为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;若距离不相等,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断;

若N1i、N2i垂直,即N1i.N2i=0,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

(2)若P1i、P2i都为柱面,则计算其各自的柱面轴线方向L1i、L2i:

若L1i、L2i平行,即L1i.L2i=±1,则比较标注对象P1i、P2i的轴线间距d与PMI中尺寸标注数值D;若距离相等,即d=D, 则面P1i和面P2i为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;若距离不相等,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断;

图2 尺寸标注规范化流程图

若L1i、L2i垂直,即L1i.L2i=0,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

(3)若P1i是柱面、P2i是平面,则计算柱面轴线方向L1i和平面法向矢量N2i,其中i=1,2:

若L1i、N2i垂直,即L1i.N2i=0,则比较标注对象P1i、P2i的面和轴线间距d与PMI中尺寸数值D;若距离相等,即d=D,则面P1i和面P2i为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;若距离不相等,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断;

若L1i、N2i平行,即L1i.N2i=±1,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

2)若PMI标注所关联的标注对象为“边-面”,遍历边E1i的各邻接面P1i和面O2,其中i=1,2;

(1)若P1i和面O2都为平面,则计算平面法向矢量N1i、N2:

若N1i、N2平行,即N1i.N2=±1,则比较标注对象P1i、O2的面间距d与PMI中尺寸数值D;若距离相等,即d=D,则面P1i和面O2为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;若距离不相等,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断;

若N1i、N2垂直,即N1i.N2=0,则面P1i和面O2为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

(2)若P1i、O2都为柱面,则计算柱面轴线方向L1i、L2:

若L1i、L2平行,即L1i.L2=±1,则比较标注对象P1i、O2的轴线间距d与PMI中尺寸标注数值D;若距离相等,即d=D,则面P1i和面O2为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;若距离不相等,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断;

若L1i、L2垂直,即L1i.L2=0,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

(3)若P1i是柱面、O2是平面,则计算柱面轴线方向和平面法向矢量L1i、N2,其中i=1,2:

若L1i、N2垂直,即L1i.N2=0,则比较标注对象P1i、O2的柱面轴线和面间距d与PMI中尺寸标注数值D;若距离相等,即d=D,则柱面O1和面P2i为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;若距离不相等,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断;

若Li、Ni平行,即Li.Ni=±1,则柱面O1和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

2.2.2 角度尺寸类型规范化校正规则

1)若PMI标注所关联的标注对象为“边-边”,即边E1,边E2时,遍历边E1,边E2的各邻接面P1i、P2i和尺寸标注所在的平面Q,其中i=1,2;

计算平面法向矢量N1i、N2i和尺寸标注平面法向矢量M:

若N1i和M且N2i和M垂直,即N1i.M=0且N2i.M=0,则面P1i和面P2i为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新;

若N1i和M或N2i和M平行,即N1i.M=±1或N2i.M=±1,则面P1i和面P2i为与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

2)若PMI标注所关联的标注对象为“边-面”,即边E1,面P2时,遍历边E1的各邻接面P1i和尺寸标注所在的平面,其中i=1,2;

计算平面法向矢量N1i、N2和尺寸标注平面法向矢量M:

若N1i和M且N2和M垂直,即N1i.M=0且N2.M=0,则面P1i和面Q与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新。

若N1i和M或N2和M平行,即N1i.M=±1或N2i.M=±1,则面P1i和面Q与原有标注意图不符的尺寸标注对象,需继续遍历其各自邻接面进行判断。

2.2.3 直径或半径尺寸类型尺寸规范化校正规则

若PMI标注所关联的标注对象为“边”,遍历边E的邻接面Pi(i=1,2),判断其类型,选取与边相邻的柱面与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新。

3 实例分析与验证

根据本研究所提出的针对MBD模型尺寸标注自动规范化处理方法,利用UG/NX提供的Open API二次开发工具平台,在UG/NX中开发尺寸标注自动规范化处理模块。接下来,针对距离尺寸、角度尺寸、直径或半径尺寸三大尺寸标注类型,分别举例说明其自动规范化处理的步骤,并验证其结果的可行性。

3.1 距离类型尺寸标注验证

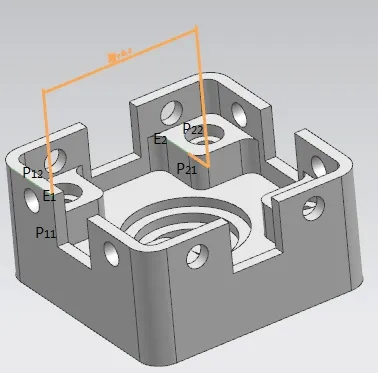

针对距离类型尺寸标注,本实例以如图3所示的标注模型进行验证说明。此标注模型的标注对象为“边-边”,由式(3)得x=2,n=0;

根据距离尺寸规范化校正规则,遍历所标注的两条边E1和E2各自的邻接面,得到平面P11、P12、P21和P22;

计算平面P11和P22的法矢量N11、N22的内积,得到N11.N22=0,说明平面P11和P22为与原有标注意图不符的尺寸标注对象,继续判断边E1和E2的其他邻接面;

计算平面P12和P21的法矢量N12、N21的内积,得到N12.N21=0,说明平面P12和P21为与原有标注意图不符的尺寸标注对象,继续判断边E1和E2的其他邻接面;

计算平面P12和P22的法矢量N12、N22的内积,得到N12.N22=±1,但进一步计算发现平面P12和P22的距离与提取的尺寸标注数值D不相等,说明平面P12和P22为与原有标注意图不符的尺寸标注对象,继续判断边E1和E2的其他邻接面;

计算平面P11和P21的法矢量N11、N21的内积,得到N11.N21=±1,同时平面P11和P21的距离与提取的尺寸标注数值D相等,说明平面P11和P21为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新。

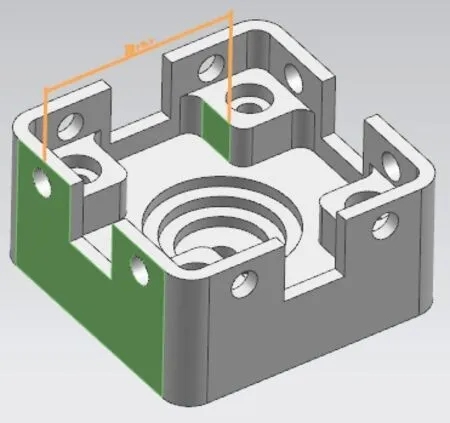

根据尺寸规范化校正规则对图3所示距离尺寸标注不规范的情况进行校正处理,得到规范后的标注结果如图4所示。

图3 距离尺寸标注不规范示例

图4 距离尺寸标注规范化示例

3.2 角度类型尺寸标注验证

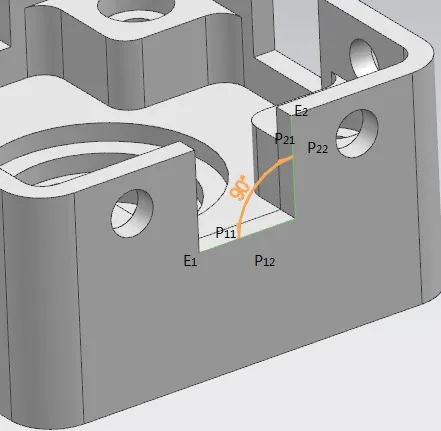

针对角度类型尺寸标注,本实例以如图5所示的标注模型进行验证说明。此标注模型的标注对象为“边-边”,由式(3)得即x=1,n=0;

对于边E1和E2,根据角度尺寸规范化校正规则,遍历边E1、E2各自的邻接面,得到平面P11、P12、P21和P22以及尺寸标注所在的平面Q;

计算平面P11和P22的法矢量N11、N22与平面Q的法矢量M的内积,得到N11.M=0但是N22.M=±1,说明平面P11和面P22为与原有标注意图不符的尺寸标注对象,继续判断边E1和E2的其他邻接面;

计算平面P12和P21的法矢量N12、N21与平面Q的法矢量M的内积,得到N21.M=0,但是N12.M=±1,说明平面P12和P21为与原有标注意图不符的尺寸标注对象,继续判断边E1和E2的其他邻接面;

计算平面P12和P22的法矢量N12、N22与平面Q的法矢量M的内积,得到N12.M=±1且N22.M=±1,说明平面P12和P22为与原有标注意图不符的尺寸标注对象,继续判断边E1和E2的其他邻接面;

计算平面P11和P21的法矢量N11、N21与平面Q的法矢量M的内积,得到N11.M=0且N21.M=0,同时平面P11和面P21的夹角α与提取的尺寸标注数值D相同,即α=D,说明平面P11和P21为与原有标注意图相符的尺寸标注对象,进而对原有标注对象进行替换更新。

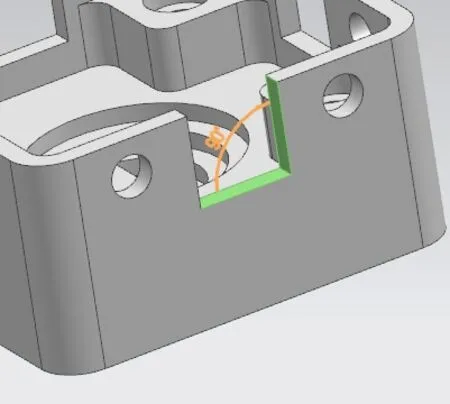

根据尺寸规范化校正规则对图5所示角度尺寸标注不规范的情况进行校正处理,得到规范后的标注结果如图6所示。

图5 角度尺寸标注不规范示例

3.3 直径类型尺寸标注验证

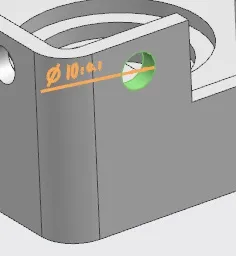

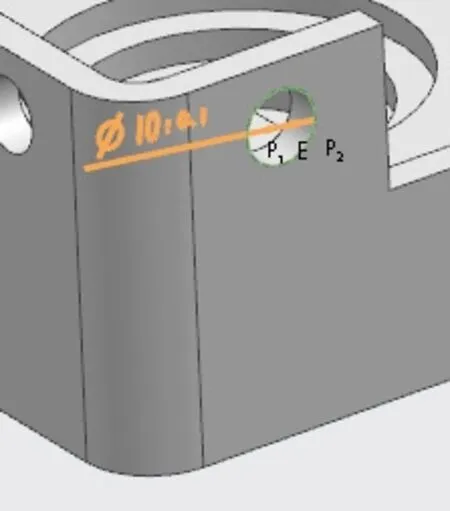

针对直径类型尺寸标注,本实例以如图7所示的标注模型进行验证说明。此标注模型的标注对象为“圆边”,由式(2)得即x=1,n=0;

图6 角度尺寸标注规范化示例

对于边E,根据直径或半径尺寸规范化校正规则,遍历标注对象边E的邻接面,得到面P1和P2,其中,P1为柱面,P2为平面,因此选取标注对象边E的邻接面柱面P1为与原有标注意图相符的尺寸标注对象对原有标注对象进行替换更新。

根据尺寸规范化校正规则对图7所示直径尺寸标注不规范的情况进行校正处理,得到规范后的标注结果如图8所示。

图7 直径尺寸标注不规范示例

图8 直径尺寸标注规范化示例

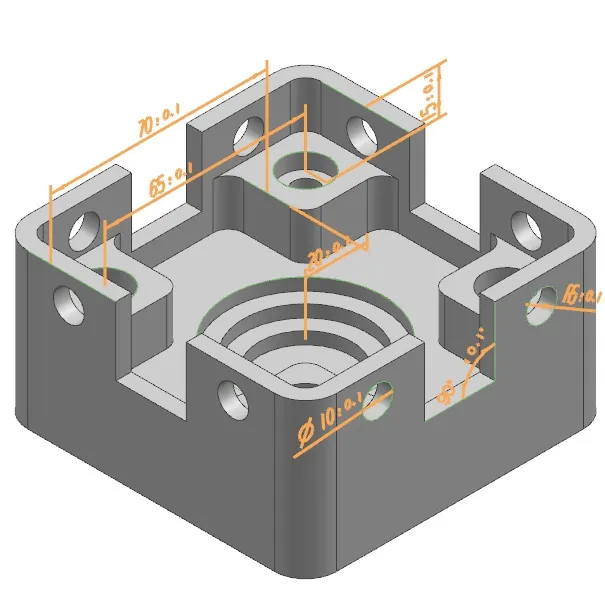

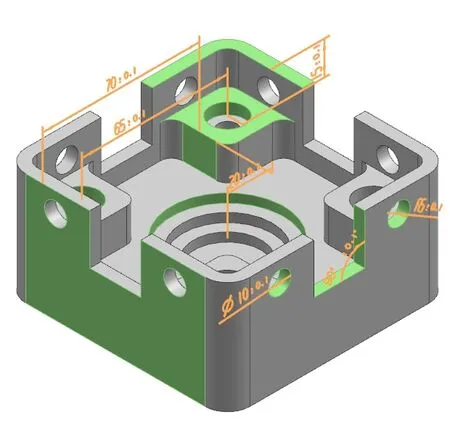

3.4 实例验证

原始的标注不规范MBD模型如图9所示,通过尺寸标注自动规范化处理模块,自动获取MBD模型中所有的尺寸标注不规范的情况,并进行自动校正,处理后使尺寸标注的关联对象都为面,得到尺寸标注规范的MBD模型,满足数字化检测可测量性的要求,如图10所示。

图9 尺寸标注不规范示例

图10 尺寸标注规范化示例

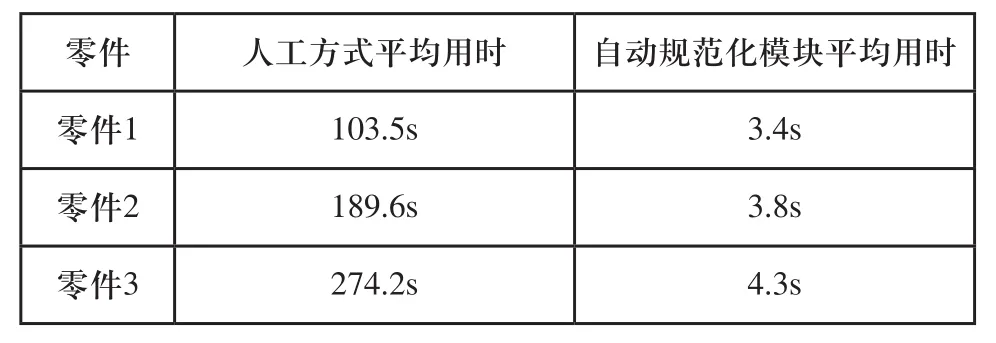

按照传统的PMI标注人工修改方式,检测人员需要从模型每个视图中对应的PMI中筛选出尺寸标注不规范的情况,并手动将关联对象修改为面,不仅耗时还会存在人为的误差。根据现场检测人员测试,分别针对不同复杂程度的零件,其手工完成规范化处理平均用时与使用尺寸标注自动规范化模块处理平均用时对比如表1所示。

表1 人工和自动规范化模块修改平均用时表

4 结论

本研究给出的针对MBD模型不规范的尺寸标注对象实现自动校正的处理方法,与传统技术相比,可以自动查找出MBD模型上的尺寸标注不规范的情况,并通过上文中提出的尺寸标注规范化校正规则对其进行更新替换,使其符合MBD模型的标注要求。本方法与传统的方法相比,大大减轻了设计人员和工艺人员的负担,显著提高了尺寸规范化的效率,使经过规范校正后的标注对象既满足可测量性的要求,同时又与设计人员原先的尺寸标注意图相符合。通过实际应用,可以实现MBD工艺模型从设计环节到检测环节的全自动传递,从而使检测设备能够直接识别MBD工艺模型上的待检内容,进而在此基础上实现检测工艺的自动规划及检测过程的自动执行,对推进数字化检测的发展具有一定的意义。