耐硫酸露点腐蚀用钢09CrCuSb铸坯表面裂纹缺陷的分析与研究

2018-11-23宋苓芝刘志勇

宋苓芝, 刘志勇

(河钢股份有限公司唐山分公司, 河北 唐山 063016)

耐硫酸露点腐蚀用钢即在钢中加入Cu、Sb、Ni等耐腐蚀性元素,据文献报道,在钢中添加适量的铜对抵消钢中硫的有害作用有着明显的效果,同时改变着高硫和低硫钢的耐大气腐蚀效果[1]。铜与其他元素(如P、Ni等)复合使用时,提高耐大气腐蚀性能的效果更好,为了达到较好的耐大气腐蚀性能,在低合金钢中铜的加入量一般规定在0.2%~0.5%。唐山中厚板材有限公司生产的耐硫酸露点腐蚀用钢在钢中Cu、Sb、Ni等耐腐蚀性元素后,铸坯出现了表面裂纹,通过实验室高温热塑性分析,研究了其形成原因及控制方法,铸坯表面裂纹缺陷得到有效控制。

1 铸坯表面裂纹缺陷的原因分析

1.1 裂纹缺陷宏观形貌及高温温热塑性分析

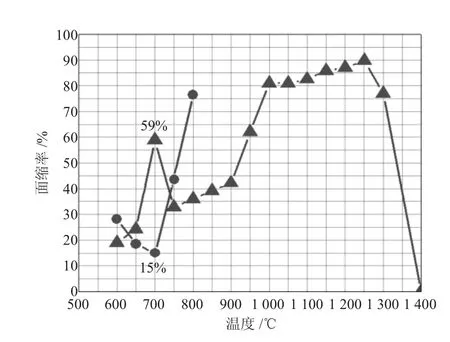

耐硫酸露点腐蚀用钢09CrCuSb铸坯表面裂纹缺陷的宏观形貌(见图1),为探求其原因,铸坯在连铸过程中是一个弯曲、矫直的过程,可采用不同温度拉伸的方法研究其高温热塑性。按照降温、升温、降温的顺序检测弯曲矫直塑性(见图2),同时检测了该钢的高温塑性(见下页图3)。可以看出,如果板坯表面的温度曾经低于700℃,然后,又返温回到了1000℃弯曲或矫直,则此时的塑性(面缩率)为15%,很容易造成弯曲或矫直时开裂。

1.2 连铸过程冷却制度分析

图1 缺陷宏观形貌

图2 检测弯曲矫直塑性的实验方案

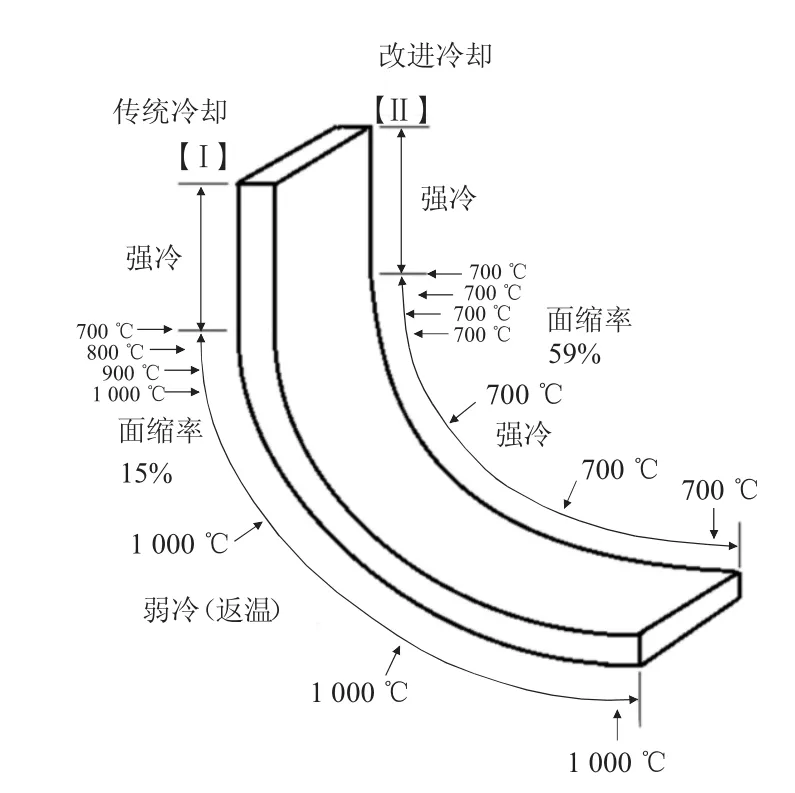

对图3 09CrCuSb钢高温塑性进行详细说明,在传统工艺下,板坯在二冷区的冷却制度见下页图4[1],当板坯拉出结晶器进入0段强冷区后,冷却水可以从板坯表面带走大量的热,而且带走的热量可能比内部传出的热量要多,板坯表面的温度就会逐渐降低,尤其是中厚板坯厚,拉速很低,在强冷区停留的时间过长,这大大增加了降至低温的几率,表面温度降低至约700℃左右。此后,冷却强度减小,温度迅速回升,达到约1 000℃左右的水平。也就是说,板坯在进入弯曲矫直段之前,总是先有一个“冷至更低温度,然后再返温回升”的过程,此过程对钢的塑性产生极大的影响。这个温度的变化过程与图3弯曲矫直塑性模拟结果相对应。

图3 09CrCuSb钢高温塑性

图4 板坯在二冷区的冷却

1.3 强冷制度下铸还金相组织分析

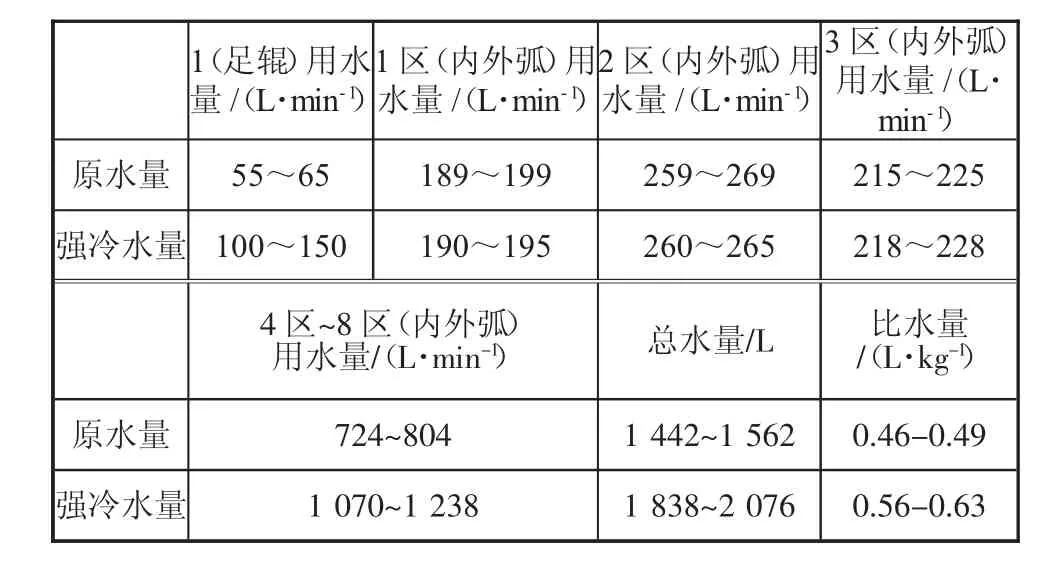

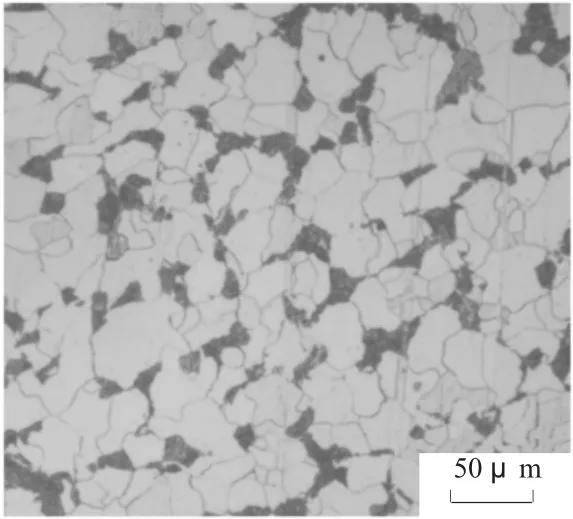

表1为传统冷却与强冷冷却的工艺参数,图5、图6为对应工艺下铸坯表面金相组织的对比,研究表明强冷工艺下晶粒度明显得到细化,通过分析发现,传统工艺下的晶粒平均尺寸约为200~300μm,而强冷水量下晶粒平均尺寸约为50 μm。同时当厚度大于10 mm时,晶粒尺寸细化程度不再发生明显变化,这说明由强冷造成的晶粒细化层大约为10 mm左右。

相关研究表明,当铸坯晶粒度约为50 μm时,铸坯的高温塑形显著提高[2]。晶粒细化使得晶界数量增加,由于晶界两侧晶体取向不同,裂纹通过晶界时需要改变方向,消耗了裂纹扩展能,降低了裂纹发生的可能性。

2 解决措施

2.1 二冷区持续保持强冷

板坯表面温度低至700℃后不返温,即以700℃的温度直接进入弯曲或矫直段,板坯的塑性科用700℃对应的常规高温塑性为59%,见图3。弯曲或矫直时开裂的可能性几乎为零。在实际生产过程中,保持铸坯表面绝对不返温很难做到,但是可以降低其返温趋势,这样表面裂纹缺陷会得到有效控制。

表1 为传统冷却与强冷冷却的工艺参数(拉速:0.81 m/min)

图5 传统工艺组织

图6 强冷工艺组织

2.2 冷却工艺优化

具体实施方案见图4],调整比水量由传统工艺的0.46~0.49 L/kg提升至0.56~0.63 L/kg,详见见表1,可以有效控制铸坯表面裂纹缺陷。

3 结论

1)从高温塑性检测结果出发,分析了耐硫酸露点腐蚀用钢09CrCuSb铸坯表面裂纹缺陷的原因。

2)给出了改进措施,二冷区持续保持强冷,使板坯的塑性得到改善。

3)针对此钢种二冷区实行强冷制度,金相组织的晶粒度明显细化,塑性增强,可有效控制板坯表面裂纹缺陷。