非开挖定向钻技术在大口径管道施工中的应用

2018-11-23

(忻州市水利机械工程处,山西 忻州 034000)

定向钻施工是在不便于开挖地表面的情况下,用导向钻孔方法,在地面导航仪引导下,通过控制钻头的深度、倾角等参数,从起点到终点钻一个与管线设计轨迹吻合的导向孔,然后用合适的挤扩钻头回扩成孔,将管道牵拉拖入孔道中,完成铺设任务。定向钻施工技术在小口径市政管道施工中应用较多,汾河灌区供水管线穿越山西省清徐县工业园区,不具备开挖地面施工条件,采用非开挖定向钻施工技术完成管道铺设,对大口径供水管道定向钻施工技术做了有益的探索和尝试。

1 工程概况

汾河灌区节水改造工程供水管线起点为柏叶口水库龙门供水工程末端的工业分水口,终点为汾河二坝西一支渠的十号闸,输水线路总长7.6km,采用DN710 PE管,管道公称压力1.25MPa,设计流量0.75m3/s。其中桩号4+526.2~4+998.5段穿越山西省清徐县工业园区,全长472.3m,由于不具备明挖施工条件,采用非开挖定向钻进技术完成管道施工。

汾河灌区地处中纬度大陆性季风带,四季分明,平均降水量453.1mm,区域气温变化较大,年内一般最高气温出现在7月,最低在1月,上冻时间在11月至次年的3月,最大冻结深度一般在2月,最大冻土深0.95m。管道位于(Q4pal)低液限黏(粉)土层,建议承载力为80~90kPa。管线位于地下水位以下,施工时存在涌水问题。

2 施工准备

为顺利实施定向钻拖拉管道施工,需从施工设备、施工专业队伍、施工测量放线等方面做好准备。

2.1 施工设备

施工设备如表1所列。

表1 施工设备

2.2 施工人员

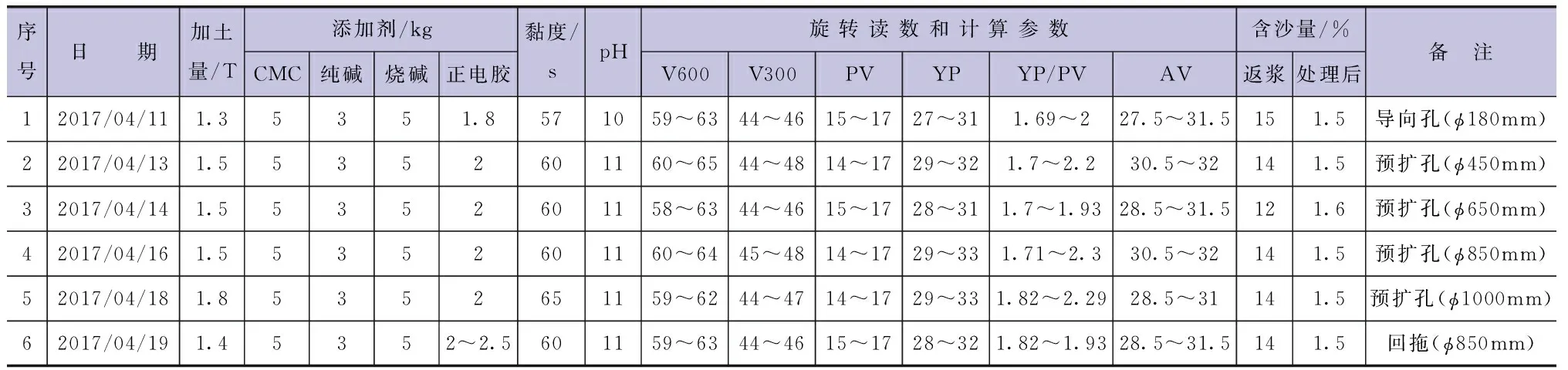

除正常的管道焊接人员外,定向钻施工机组人员由14人组成。专业构成如表2所列:

表2 施工人员专业构成

2.3 施工测量

2.3.1 现场勘察

根据设计图纸及现场地形,查明工作区的所有地下管线的基本分布和大致走向,采用仪器勘查深度,确定入土角不超过15°,出土角不超过10°。入土深、出土深、最深点深度因各段施工距离与现场地形不同各有不同。

2.3.2 平面控制放线

首先对基准点进行校准闭合,基准点校准无误后加以保护,引测本工程的定位点以便竖向引测放线。采用RTK沿地面设计管道中心线每6m设置一个定位桩,沿定位桩撒出灰线。测出桩高程,计算桩高程和设计管道高程关系。

2.3.3 高程测控

采用水准仪进行桩顶高程闭合测量,按照设计要求精度进行控制。

2.3.4 数据复核

使用全站仪进一步复核,在复核无误的基础上,将所测数据用于指导定向钻钻进施工。

3 施工方案

采用箭式小钻头(外径略大于钻杆)打导向孔,钻杆连接钻头从地面钻入,钻头内置有传送器,由地面仪器接收发出的信息,以此来调整钻头钻进的方向和角度,钻出与设计管线轨迹吻合的定位导向孔。利用定位导向孔进行反方向回扩施工,回扩过程中只搅碎设计孔径内的原状土。再利用清孔机械清出孔道内原状土,形成PE管的孔道。在进行定位导向孔钻进和反方向回扩孔时,用注水法保持钻具的润滑,反方向回扩施工时,要将搅碎的孔内原状土搅拌成塑性泥浆,在清孔过程中借助机具的挤压力,可在孔壁上形成一层光滑的护壁泥皮,用来平衡孔道内的固壁压力,形成稳定、光滑的安装孔道。最后利用机械将PE管拖拉入通道内,完成管道安装。具体工序如下:

3.1 基坑开挖

工作坑开挖尺寸为长3.0m×宽2.0m×深2.0m,接收坑尺寸为长2.0m×宽1.5m×深2.0m。为便于施工,需在工作坑的一侧开挖一个泥浆沉淀池,池内放置小型泥浆泵,根据排浆量大小及时进行泥浆抽排,以保证工作坑内干燥,方便扩孔施工。

3.2 机具安装调试

依据施工方案,确定入土点位置及角度,打桩做好标高,由拖车牵引钻机进入工作场,钻机安装在工作坑旁边,钻杆中心与管道轴线一致。确定拉管机方位后,用锚杆固定好钻机,进行试钻,对运转后的机座轴线和坡度进行检测,观察是否有变化。同时检查所有泥浆系统之间的联接,查看是否有渗漏以及泥浆排污通道是否通畅。准备工作完成后,开始启动钻机。待钻进6~12m后,对机具运行和计算机反馈数据进行检查,观察是否正常。

3.3 制浆

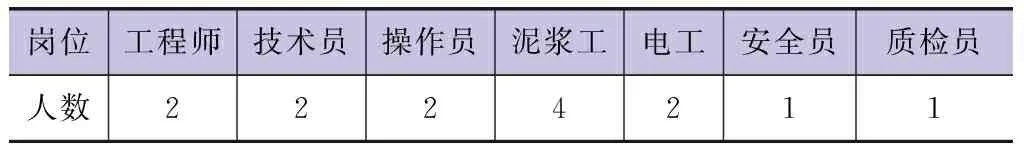

泥浆在专用的搅拌器中配制,在开钻前3小时完成,以利于泥浆材料充分液化。泥浆的黏度标准应控制在既能维护孔壁的稳定,又可将钻屑杂质携带到地表;泥浆pH 值控制在 10~11之间。泥浆性能指标见表3。

表3 制浆记录

3.4 钻导向孔

钻凿导向孔时,探测控制点设置间距为 6.0m,导向孔直径φ180mm,采用箭咀矛式钻头。钻进前在钻头盒内置入无线电发射器,在钻进的同时,钻头的深度、倾角、温度等参数随时显示在地面接收仪上,由地面导航仪引导钻头钻进,导向孔轨迹从起点到终点应尽量与设计轨迹吻合。入土角选用9°,渐次放缓到0°;出土时渐次加陡到出土角6°,总长度472.3m。

3.5 扩孔及泥浆护壁

导向孔钻进至接收坑,改换为三叉式扩孔钻头,启动钻机进行反方向回拉扩孔作业。反方向回拉扩孔作业时要控制匀速回拉,同时开启水泵连续、适量的注水,利用钻具将孔内泥土搅拌成泥浆,以保护成孔后的孔壁,防止钻孔坍塌。根据现场地质情况,采用刮刀式扩孔器。

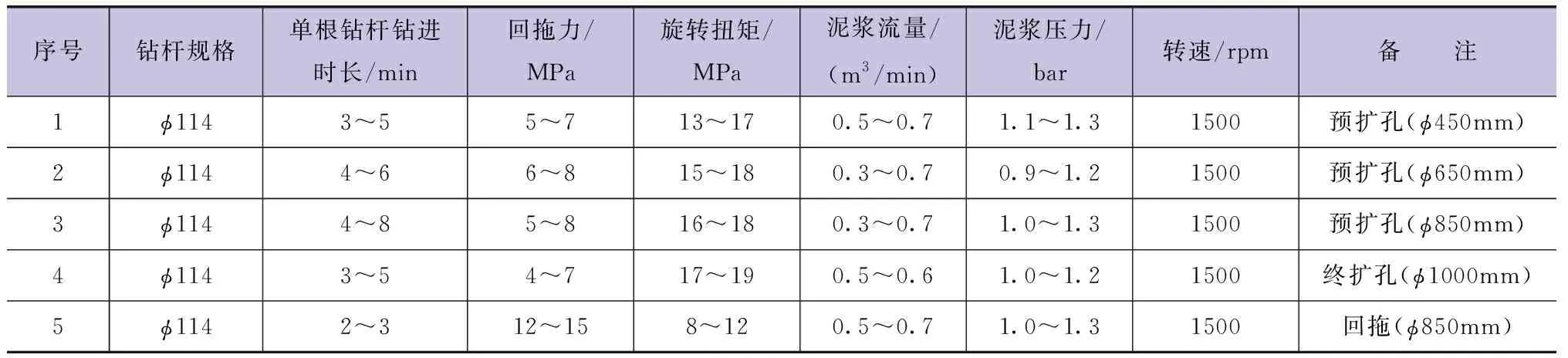

采用直径为114mm的钻杆,导向钻成孔180mm,分4次扩孔,终孔扩至φ1000mm。第一次扩孔至φ450mm, 第二次扩孔至φ650mm, 第三次扩孔至φ850mm, 第四次扩孔至φ1000mm(见表4)。

表4 司钻工作记录

3.6 牵拉安装

PE管连接采用热熔焊接的方式,专业人员现场指导。PE管接口焊缝和管道强度经检验合格后,方可进行拖管操作。首先现场加工“PE管封套”封堵管头,再在管头连接上回扩头,管尾连接分动器进行接管,直到将管身回拖到工作井后,卸除回扩头、分动器的连接,取出余下的钻杆,安装封堵头。

拖拉PE管作业时,严密注意设备显示数据,认真查看钻机回拖力、扭矩的变化,采取尽可能减少摩擦阻力的有效措施,平稳均匀地拖拉管道,严禁盲目拉拖。

3.7 注浆加固

PE管拖拉到位后,需采取注浆加固措施,以避免地面发生沉降。受到场地因素影响,本次施工采用孔内注浆的加固措施。

a.拖拉管施工前,在PE管首端连接与PE管同等长度的两根φ25钢管,将φ25钢管与PE管一起拖入孔道中,并在同一拖管终点设计桩号处停止操作。到达终点设计桩号处后,卸除φ25钢管与PE管的连接,然后在两根钢管首端加装6m长同直径的注浆花管。

b.将拖管机安装到接收坑,连接φ25钢管进行回拉作业。作业中每拖入6m,卸除钢管和拖管机的连接,更换为钢管和高压注浆泵的连接。然后注入水泥、粉煤灰浆液,用以置换固壁泥浆,将PE管周围的空隙填充密实,注浆比例为1∶1,注浆压力为0.4MPa。重复作业,直至把钢管全部拖出接收坑为止。工作坑和接收坑选用黄砂进行回填,不得含砾石、垃圾。

4 施工关键技术

汾河灌区节水改造工程供水PE管道为DN710,管道钻进施工段全长472.3m。通过精心设计,周密策划,成功组织实施了定向钻进施工,实施中要把握以下几个关键技术点。

4.1 定向钻孔轨迹的设计

按照设计图纸要求,管道内底高程应为746.87m,实测原地面高程为756.57m,以此计算出钻杆应达到的深度为9.7m。根据施工现场试验,定向钻入土角范围确定为0~15°,出土角按导向钻杆及拖拉管材允许曲率半径较大值确定为0~10°。实际选用入土角为9°,出土角为6°。定向钻孔轨迹入土造斜段118.12m,出土造斜段128.85m,管道平直段225.33m。

4.2 导向孔钻进控制

导向孔钻进时,人力扳拉推进要持力匀速前进,控制单根钻杆钻进时长为5~8min,直推力为6~10MPa,钻进力为5~6MPa,旋转扭矩为8~11MPa,泥浆流量为0.3~0.5m3/min,泥浆压力为0.7~0.8bar,转速为1500rpm。本次施工中,除管道底部225.33m平直段管道倾角为0°外,从入土造斜段距平直段109.4m处始,严格按照每6m倾角放缓0.5°,直至过渡到平直段;从平直段出口一侧始,严格按照每6m倾角加陡0.5°,一直到73.08m处固定在6°。

4.3 分序扩孔和补浆

扩孔尺寸一般按照安装PE管外径的1.2~1.5倍来控制,既保持了泥浆的流动通畅,最大可能地保证了管道的安全性,又使得PE管拖入顺畅。扩孔工序应考虑导向孔和终孔尺寸综合选定,本次施工导向孔为180mm,分为450mm、650mm、850mm、1000mm四个工序逐次完成扩孔。扩孔时,遇到松软地层时快速回扩,遇到坚硬地层时保持匀速缓慢进行。

护孔泥浆压力视不同扩孔阶段分别选用不同的泥浆压力和流量。泥浆流量为0.3~0.7m3/min,压力为0.9~1.3bar。

4.4 管道牵拉安装

为保证牵拉安装顺利进行,在预扩孔成型后,管道牵拉安装应注意以下几点:

a.泥浆浓度直接影响牵拉安装的顺利与否,正常的牵拉安装应该在管身牵拉进入整个管长的一半时,入钻点就开始冒浆,如不冒浆,应调整浆液浓度。

b.牵拉安装时的泥浆压力较之扩孔时的泥浆压力略小。

c.牵拉开始后,应安排专人沿牵拉管线进行跟进巡查,观察是否有冒浆点,一旦发现冒浆点,立即采取控制引排措施,避免污染环境。

定向钻施工技术在本工程中的成功采用,最大限度地减少了工程施工对清徐工业园区的影响,保证了工期和施工安全,取得了良好的社会和经济效益。