明挖衡重式顶进技术在上穿地铁河道施工中的应用

2018-11-23

(北京通成达水务建设有限公司,北京 101300)

按照城市副中心行政办公区规划方案,在办公区中轴线附近新建河道,承担区域内灌溉排涝功能,同时满足景观要求。根据设计图纸,新建河道在运河东大街处要垂直上穿地铁6号线,二者竖向净距4.6m。为保证6号线安全畅通运行,施工期间,地铁隧道结构变形不能大于2.5mm,传统的大开挖式河道施工方法无法满足要求。为解决这一难题,现场技术人员经过多方考察、试验和计算,将顶进和明挖两种方案融合,研究确定了一套明挖衡重式顶进工艺。

1 技术要点

1.1 预制U形槽设计

为保证河道的排涝和景观要求,结合现场实际条件,将上穿地铁段河道按照原断面尺寸,设计为预制钢筋混凝土U形槽结构。一般因河道断面较大,预制槽体不适合运输和吊装,因此在现场进行预制。

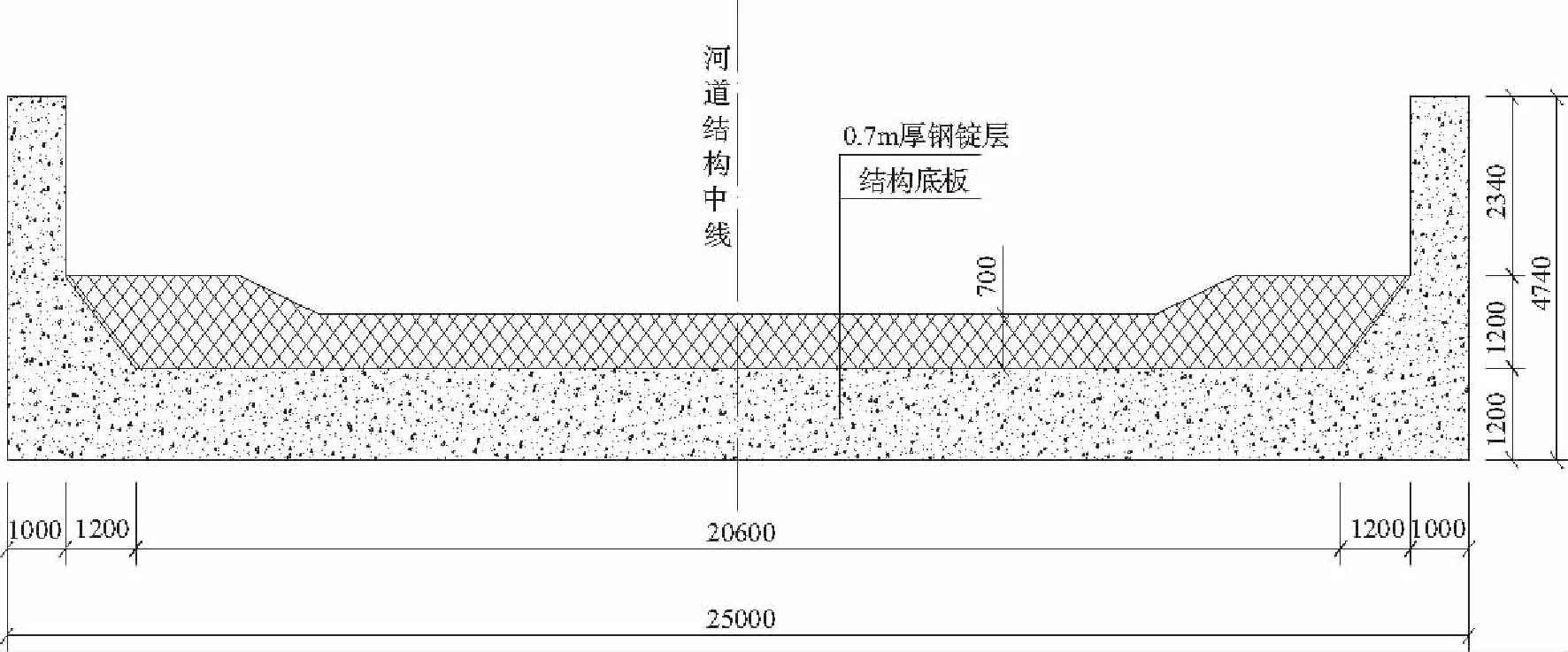

本工程受施工场地限制,仅具备预制单节U形槽条件,需第一节U形槽顶出后,再预制第二节U形槽。U形槽结构底板厚1.2m,侧墙厚1m,内净宽23m,全宽25m,每段长20m, U形槽断面如图1所示。

图1 顶进段河道结构断面示意图

1.2 衡重压载

为了满足地铁线路2.5mm的变形控制要求,必须对开挖断面土体的卸载量进行弥补,从密度、体积及河道断面综合考虑,本工程选用钢锭作为压载物,并根据断面形式,设计定制了异形块。

1.3 明挖顶进施工

待U形槽结构混凝土强度达到要求后,在底板上压载配重,在顶进过程中,为保证地铁线路变形控制在2.5mm内,必须确保在土体卸载的同时进行结构和配重的压载,因此在施工过程中,设置长臂挖掘机在U形槽前端,边顶进边开挖前方土体,并根据结构顶进的偏差情况及时改进挖土方法。

2 顶力计算及顶镐、钢锭配重布置

2.1 顶力计算

河道U形槽顶进时,必须克服结构与土壤之间的摩擦阻力,这些阻力即为顶进施工时所需的顶力。顶力是根据结构形式、顶进长度、土质、地下水情况及施工方法等因素确定的。本次顶进施工,结构顶部无覆土,顶进时的阻力主要来自结构本身、永久配重及土体。

2.1.1 设计永久配重

a.经过计算,40m河道的土方开挖卸载量为9632t。

b.混凝土结构总重量

G=V×ρ

式中G——混凝土结构总重量,kg;

V——混凝土结构总体积,m3;

ρ——混凝土结构密度,kg/m3。

经计算:G=3869900kg≈3870t

c.除去混凝土U形槽结构总重量,结构底板顶需设置5762t永久配重钢锭。

2.1.2 顶力计算

E=(e1+e2) ×H×L/2

P=K[N1×f1+(N1+N2)×f2+2×E×f3+R×A]

式中E——箱涵单侧主动土压力,kN。

顶部土压力e1=ξ×γ×H1,不予考虑;

底部土压力e2=ξ×γ×H2,ξ取0.3,γ取19kN/m3,H2为地面至箱底高度,H2=H=5.007m,L为U形槽河道长度40m,

计算得出:E=2857.99kN

P——顶力,kN;

K——安全系数,取K=1.2;

N1——涵顶上荷载;N1max=0kN;

f1——涵顶荷载与涵顶摩擦系数,取0.3;

N2——箱涵荷载(含箱涵内钢锭及施工荷载),N2=57619+38699+100=96418kN;

f2——箱涵底板与地基土摩擦系数,取0.8;

f3——箱涵侧边与地基土摩擦系数,取0.8;

R——刃角正面阻力,取550kP;

A——刃角正面积,取7.2m2。

计算得出:P=102800kN,换算约为10280t。

2.2 顶镐布置

根据现场实际情况,U形槽两节之间设中继间。

根据公式N×X×P1≥P,式中N为顶镐个数,X系数一般取0.6,P1为顶镐设计顶力500t,P代表单节最大顶力值5140t,计算得出N=17.1,则第一节顶进时需设置18台千斤顶,第二节加入后,中继间内另外设置18台千斤顶。

为确保顶进过程安全、有效、快速、顺利完成,本工程除配备36台500t千斤顶外,另有10台同规格千斤顶备用。

设备布置是否恰当,关系到顶进的成效,因此,安装前,对液压系统的各部件应进行单体实验,合格后方可安装。

千斤顶布置示意如图2和图3:

图2 后背千斤顶设置示意图

图3 中继间千斤顶设置示意图

2.3 钢锭配重摆放

顶进施工前,准备好配重所需施工机械设备,在结构底板上均匀放置钢锭。

底板上的钢锭采用吊车吊入基坑内,叉车进行铺设,正式顶进前,需将所有钢锭放置完毕。另外备用100t临时配重,根据监测情况,灵活布置。

钢锭排放布置情况如图4和图5。

图4 U形槽钢锭布置断面示意图

图5 U形槽钢锭布置纵断面示意图

3 施工工艺操作要点

3.1 滑板施工

滑板是提供承载、润滑功能的混凝土结构物,滑板两侧设置导向墩。

3.1.1 施工工艺流程

测量放线确定滑板顶高程→钢筋绑扎(留出与后背锚固钢筋)→浇筑混凝土→养护→设置润滑层和隔离层→浇筑隔离层保护层。

3.1.2 施工要求

a.滑板应满足预制U形槽结构所需强度及稳定要求。

b.为加强顶进后背力量,在滑床板靠近后背处预留不小于1.5m长钢筋,深入到后背范围,待顶进后背施工时,与其一起浇筑,使滑板与后背形成一体。

c.结合地质资料,确定是否在滑板施工时预留坡度及防扎头措施,比如在滑板制作时将其标高整体抬高5cm并将滑板设置成前高后低的1‰~5‰的仰坡,以防止顶进时因土质原因造成扎头等。

d.铺设3mm厚的3∶7机油和滑石粉的混合料作为润滑层。

3.2 试顶

顶进的实施是整个工作的关键环节,因此开顶前应进行试顶,试顶顶力一般约为顶进结构自重的 0.4~0.8倍,但开始起动时不应突然增到此数值,而应使顶镐同步逐渐加压,最好是每次升到一定压力后稳定几分钟,并对设备及滑板,特别是后背和顶进的结构体进行检查,如一切正常,方可再次加压。

试顶工作以顶动结构为止,在试顶时加强结构中线、水平和纵向位移的观察,同时注意观察后背和底板的变化。

在加压过程中,如油压突然下降,一是表明结构已脱离滑板开始移动,这时则可续顶进;二是后背或框架出现变形,这时应停止顶进,分析变形原因,采取加固措施。

当顶力达到0.8倍结构自重时结构未启动,立即停止顶进,找出原因采取措施后重新加压顶进。

3.3 顶进挖土

顶进过程中挖土采用长臂挖掘机及1台PC220挖掘机,另外备用1台挖掘机以满足施工要求。挖掘机位于顶进段的前方,采用后退式挖土,边顶边开挖前方土体。

3.4 结构顶进

顶进前,在结构侧墙四个角点设置水平标高观测点,沿轴线在两端设置中线位移观测点,用于标高和位移偏差的观测和纠偏。

顶进过程中,进行跟踪测量,每顶进一次测量一次,方向测量随时进行,根据方向调整好顶镐顶力,随时纠偏。纠偏方法以调节两侧顶力为主。

顶进过程中做到随挖随顶。挖好的工作面不得长时间暴露,严禁超前挖土。

顶进过程中,顶铁与千斤顶须处于同一轴线上,为防止纵向顶铁过长失稳,每隔4m设一道横向联结系,以提高横向稳定性。

顶进作业允许偏差如表1所列。

表1 顶进允许偏差 单位:mm

3.5 测量控制

测量控制是顶进施工的重要组成部分,它直接关系到结构物的就位精度。每完成一个顶程,就要进行一次水准测量,以便及时掌握结构的坡度变化情况。方向观测一般以结构中线基桩为原点,用全站仪设置顶进观测站和观测基点,顶进时在观测站内架设全站仪,进行连续观测,以便随时纠偏。

3.6 结构方向纠正

3.6.1 左右纠偏方法

a.用增减一侧千斤顶的顶力。

b.开动两边高压油泵调整。

c.后背顶铁调整。

d.可在前端一侧超挖,另一侧少挖土或不挖来调整方向。

e.在结构前端加横向支撑来调整。

3.6.2 纠正结构“抬头”的方法

当结构“抬头”量不大时,可将结构前开挖面挖到与结构底面平或稍作超挖。如“抬头”量较大,则多超挖一些,在顶进中逐步调整。

3.6.3 纠正“扎头”的方法

a.挖土时,开挖面基底保持在箱身底面以上8~10cm,利用船头坡将高出部分土壤压入结构底,纠正“扎头”。

b.如基底土壤较松软时,可采用换铺20~30cm厚的卵石、碎石、混凝土碎块、混凝土板、浇筑速凝混凝土等方法加固地基,增加承载力,借以纠正“扎头”。

c.增加结构后端平衡压重,改变结构前端土壤受力状态,达到纠正“扎头”的目的,但应注意增加重量后要逐步卸载,否则会出现“抬头”现象,同理亦可用于纠正“抬头”现象。

d.在浇筑滑板时设有前高后低的滑板仰坡,保证在出现扎头的情况下,结构也能落到预期位置。

3.7 施工监控及监测

3.7.1 顶进过程姿态控制

顶进前,为了可以更好地控制结构的姿态,在结构侧墙设置高程控制点;中线控制点设置在结构顶进方向的南、北两端。且为了保证顶进精度,基点距离必须大于实际顶程,顶进时在观测站内架设全站仪,进行连续观测,以便随时纠偏。

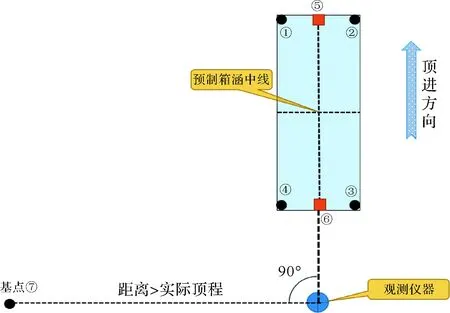

顶进结构姿态控制点布置图,见图6。

图6 顶进结构姿态控制点布置

3.7.2 施工期间对地铁隧道的监控

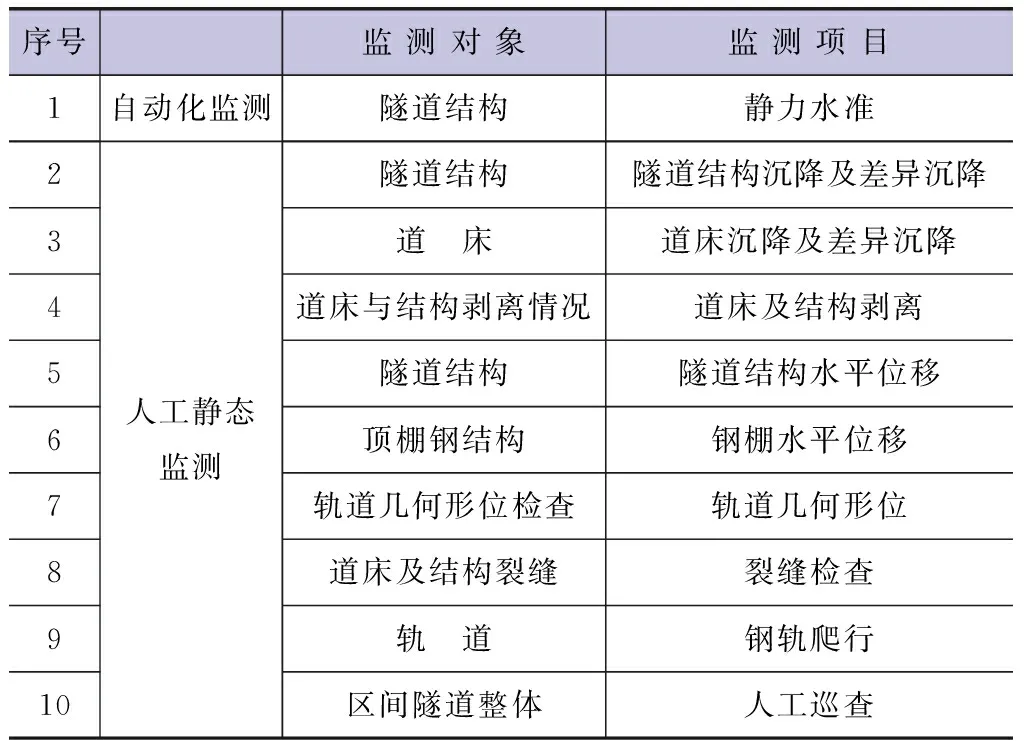

根据《城市轨道交通工程监测技术规范》(GB 50911—2013),临近城市轨道交通地下线路的监测项目如表2所列。

表2 监测项目

地铁监测由第三方监测,本工程给出的地铁6号线郝家府及区间轨道结构变形控制值为2.5mm。

4 施工效果

4.1 第一节施工

河道U形槽第一节共顶进21.5m,根据第三方监测数据,地铁隧道左线结构总变形最大点为ZZD10,变形量为+1.94mm,自顶进累计上浮最大点为ZZD10,顶进阶段累计上浮量为+1.09mm,总累计值为+1.94mm;地铁隧道右线结构总变形最大点为YZD11,变形量为+1.48mm。

4.2 第二节施工

待第二节结构预制完成,顶进2m,与第一节之间形成中继间后开始一起顶进,至就位完成。根据第三方监测数据,地铁隧道左线结构总变形最大点为ZZD9,变形量为+1.97mm,自顶进累计上浮最大点为ZZD13,顶进阶段累计上浮量为+1.16mm,总累计值为+1.96mm;地铁隧道右线结构总变形最大点为YZD11,变形量为+1.84mm,自顶进累计上浮最大点为YZD12,顶进阶段累计上浮量为+0.99mm,总累计值为+1.80mm。

4.3 总体效果

截至2018年3月15日,地铁隧道结构竖向累计变形最大点为ZZD13,变形量为+1.92mm,均小于控制值2.5mm。说明采用本技术后,对地铁隧道结构变形扰动较小,确保了地铁6号线安全畅通运行。

5 结 论

明挖衡重式顶进技术针对河道上穿地铁施工,创新性地按河道断面预制钢筋混凝土U形槽,对开挖土体的卸载采用配重进行弥补,利用顶进设备和挖掘机配合,随挖随顶,成功将既有线路(地铁6号线)的变形控制在2.5mm以内。实践证明,该施工工艺能够满足地下既有线路变形控制精度高、地上开挖断面大的线性工程施工需要,具有良好的社会效益和应用价值。