工艺参数对基于3D打印支撑模具板料双点渐进成形性能的影响

2018-11-23

(青岛理工大学 机械工程学院,山东 青岛 266520)

板材双点渐进成形技术借助简单模具支撑,通过CAD模型编制加工程序即可在普通数控机床或者专用的渐进成形机上完成制件的成形,相对于传统成形技术,可极大缩短产品研发周期,减少生产成本,并适合新产品开发或者小批量产品生产[1—3]。

相对于单点渐进成形工艺,有模具支撑的双点渐进成形工艺的成形精度更高,且更适合形状较复杂的零件制造,因此得到大量研究。Matsubara[4]通过研究加工锥杯的不同刀具路径,证实了双点渐进成形的可行性,并发现加工过程中壁厚变化遵循剪切旋压正弦定律。Attanasio等[5]通过对加工过程中刀具路径进行优化,有效提高了加工零件的表面质量和成形精度。Wang等[6—7]和张志刚等[8]提出的锤击式渐进成形,将普通渐进成形连续接触的加工轨迹变换为垂直板料方向的正弦波形式的波动加工轨迹,有效提高了成形性能。Hirt等[9]报道了利用金属泡沫生产自配置全模具,用以替代刚性模具。此外,Wang等[10]还提出使用3D打印的方式制造双点渐进成形中所需支撑模具,简化了模具加工操作过程,缩短了加工时间。

双点渐进成形虽然有诸多优点,但其优良的加工性能是建立在各加工参数最优化的基础上,因此合理选择工艺参数,以提高成形性能的研究受到了较多的关注。文中拟基于单因素试验,采用Wang等[11]提出的基于3D打印支撑模具的双点渐进成形工艺,加工支撑模具半径为45 mm的球冠,获得成形破裂角度,研究工艺参数对成形性能的影响。

1 实验

板材选用1 mm厚的1060工业纯铝,润滑剂为昆仑轮滑脂,支撑模具材料选择PLA材料,3D打印设备为闪铸Dreamer双喷头3D打印机(浙江闪铸三维科技有限公司),见图1。

图1 闪铸Dreamer双喷头3D打印机Fig.1 Fash Dreamer double sprinkler 3D printer

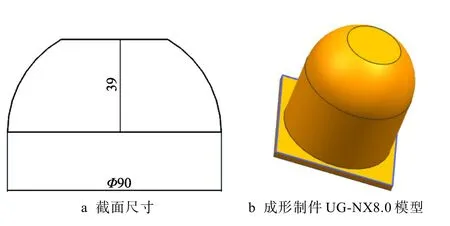

首先通过Simense NX8.0绘制支撑模具CAD模型,工件尺寸见图2,母线成形角度为 30°~90°。通过3D打印机制完成打印,并将支撑模具由夹板固定在机床,如图3所示。

图2 支撑模具的设计Fig.2 Support mold design

图3 成形支撑模具Fig.3 Forming support die

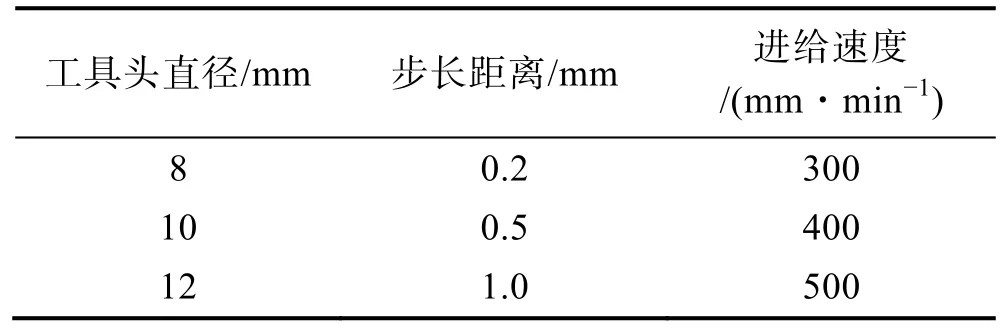

将1060铝板切割成220 mm×220 mm的正方形试样,并固定在渐进成形机床(NHJ-1A 型,南京航空航天大学)的特定支架上,通过利用UG-NX8.0编制的连续成形轨迹,将铝板加工成指定形状,并观察其破裂情况。实验中按工具头直径、加工步长、进给速度3个工艺参数分成3组实验,每组实验分别采取3个不同水平值,如此完成3组加工实验,并在一组加工实验完成前保证其他3组工艺参数保持不变,具体实验方案数据见表1。

表1 实验方案数据Tab.1 Test scheme data

2 结果及分析

2.1 工具头尺寸对板料成形性能的影响

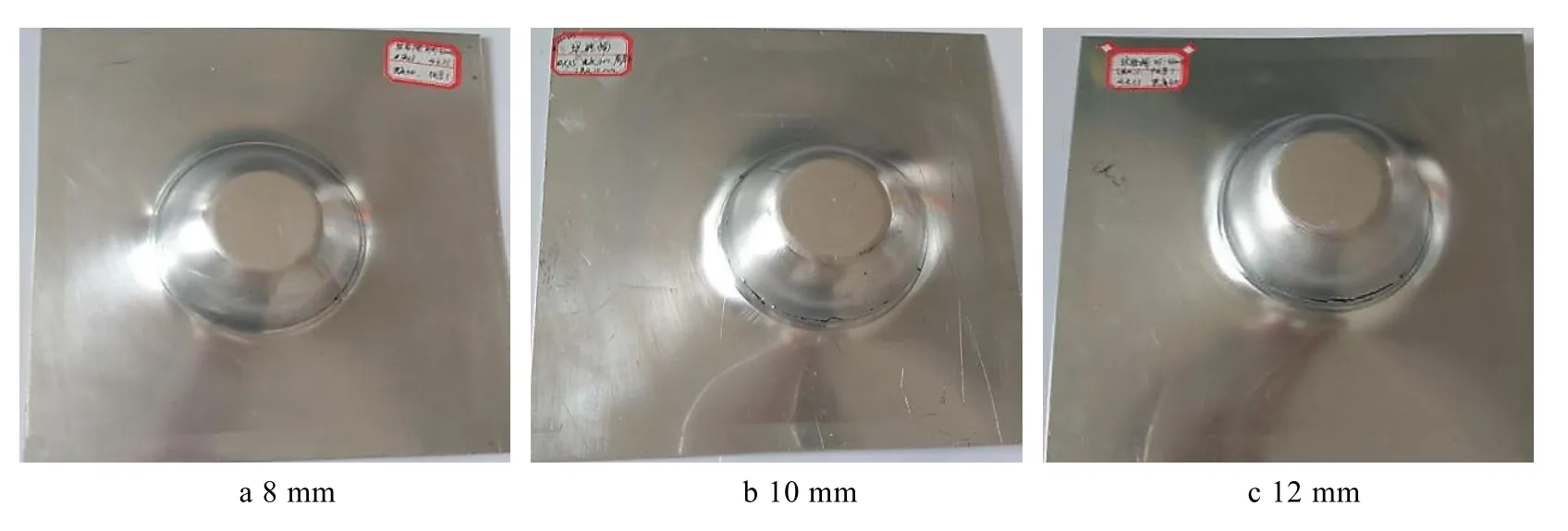

不同工具头直径成形结果见图4,破裂角度的计算见式(1)。

式中:R为球冠半径;h为上顶端到下底端球冠的总高度;l为球冠的上顶端到零件产生失效形式处点的垂直距离。

图4 不同工具头直径成形工件Fig.4 Workpiece with different tool head diameters

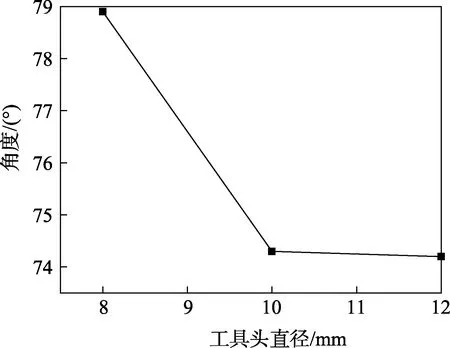

通过式(1)可得出不同工艺参数下成形破裂角度,不同工具头直径加工破裂角度见表2,关系趋势见图5。

图5 不同工具头直径成形工件破裂角度对比Fig.5 Fracture angle comparison of forming workpiece with different tool head diameters

由表2及图5可以看出,工具头直径不同,成形破裂角度也随之发生变化,工具头直径由8 mm变化到10 mm的过程中,成形极限角呈快速下降趋势,直径由10 mm到12 mm过程中,极限角下降趋势趋于平缓。由以上趋势可以得出,在相同加工条件下,工具头直径尺寸越小,其加工性能越好。可理解为工具头直径越小,其与板料相对接触面积越小,其在加工时对板料的影响则越低,如此板料成形性能也随之提高。但随着工具头直径的不断缩小,工具头出现过早疲劳失效的几率就越大,所以在工具头直径的选择上,不应过分追求直径最小化。

2.2 垂直层进给量对板料成形性能的影响

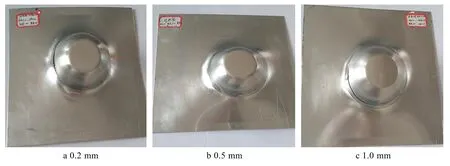

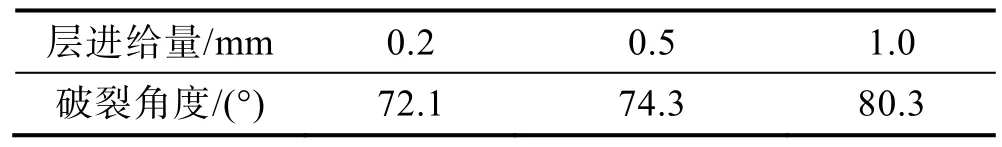

不同层进给量的成形结果见图6,由式(1)计算破裂角结果见表 3,3种因素与破裂极限角趋势见图7。

由表3和图7可以看出,随着垂直层进给量的增加(0.2~1 mm),破裂角度随之增大,实验结果表明,对于较大的层进给量(0.2,0.5 mm与1 mm相比)成形性较高,Shim[14]曾在研究中对层进给量增大成形性能反而提高这一现象,提出了是垂直进给量与刀头半径交互作用的结果。然而,由于只对3个层进给量尺寸进行了测试,若想进一步证明“随层进给量增大,成形性能提高”这一结论,未来还需要对更多尺寸的进给量进行实验。

2.3 进给速度对板料成形性能的影响

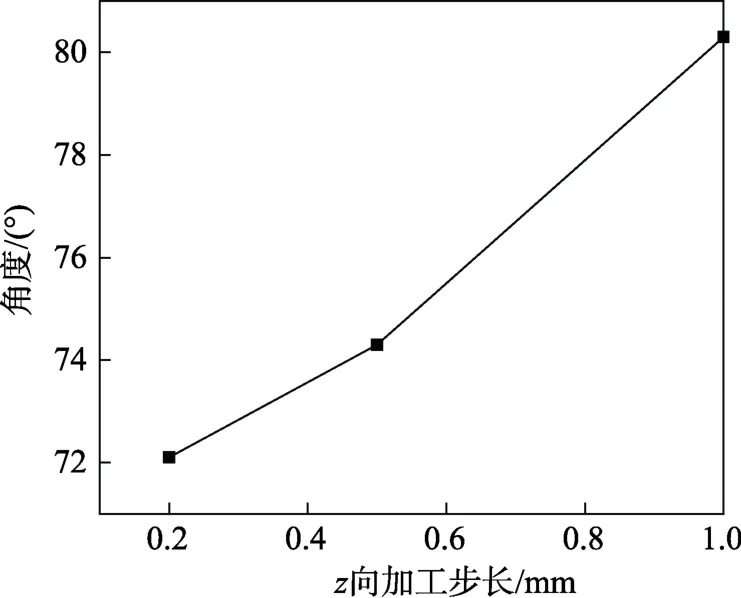

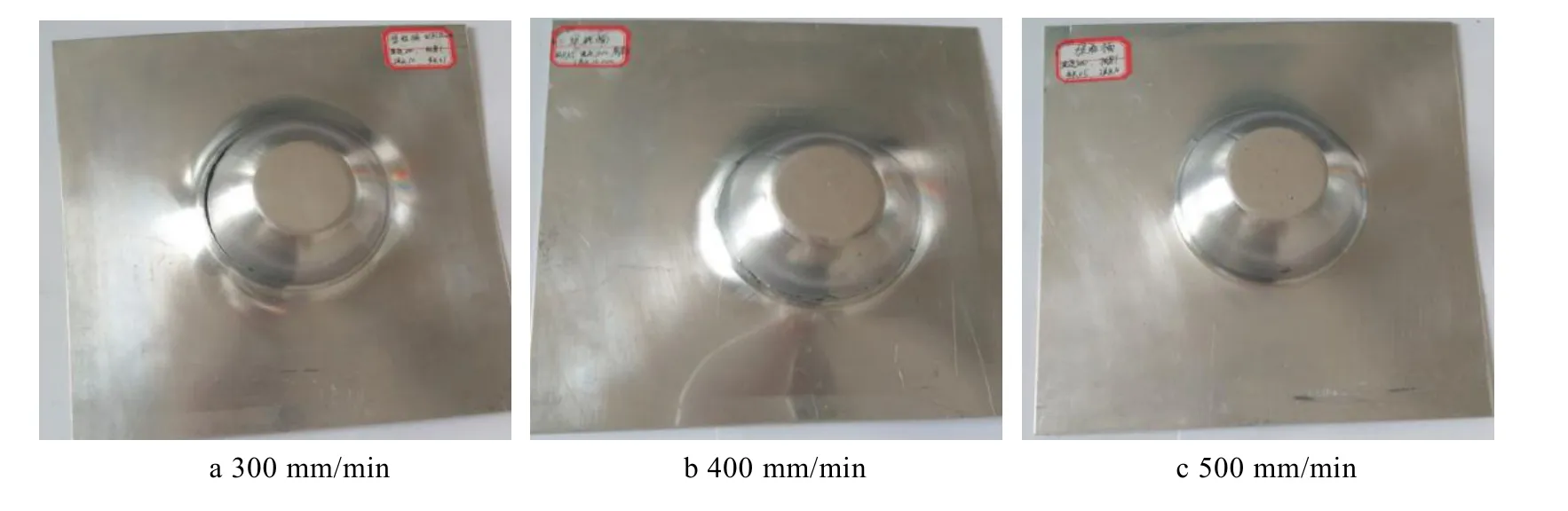

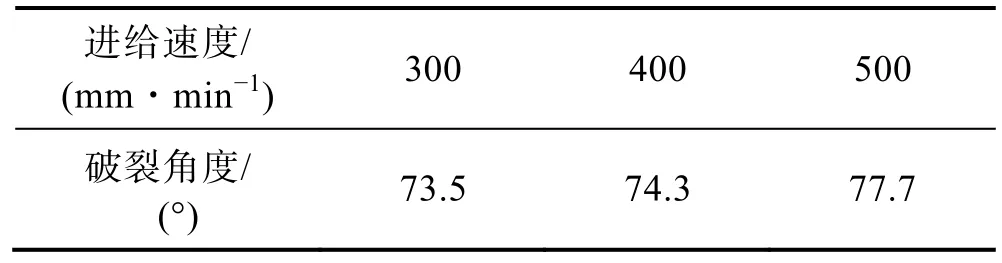

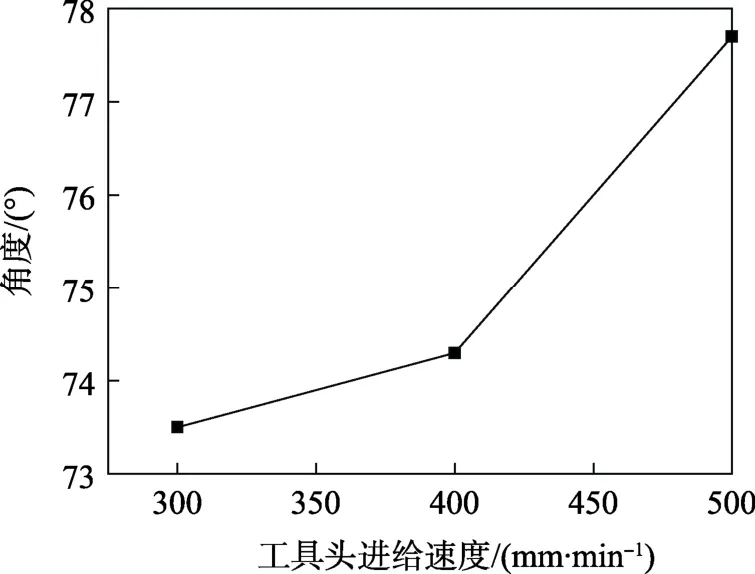

不同进给速度的成形结果见图8,由式(1)计算破裂角结果见表4,不同因素与成形破裂角度之间的关系趋势见图9。

图6 不同层进给量的成形工件Fig.6 Workpiece with different processing steps

表3 层进给量参数为变量Tab.3 Step distance parameter as variable

由表4与图9可以看出,在进给速度为300~500 mm/min区域内,破裂角度呈上升趋势,由此证明,在此区域内随着进给速度的增加,成形性能得到提高,在400~500 mm/min阶段尤为明显。但随着进给速度的不断加大,工具头与板料之间产生的摩擦热量必会不断升高,此时加工工件表面质量将会不断下降,且降低了加工工件的破裂角度,对板料成形性能的提高起到副作用[12—13]。

图7 不同层进给量成形工件破裂角度对比Fig.7 Fracture angle comparison of workpieces with different processing steps

图8 不同进给速度的成形工件Fig.8 Forming parts with different feed speeds

表4 进给速度参数为变量Tab.4 Feed speed parameters as variables

综合以上实验研究结果,结合考虑表面质量、加工时间及成形精度等因素,最终选择工具头直径为10 mm、垂直层进给量为0.5 mm、加工进给速度为400 mm/min,为板料双点渐进成形最优成形工艺参数。

图9 不同进给速度成形工件破裂角度对比Fig.9 Fracture angle comparison of forming parts with different feed speeds

3 结论

基于单因素实验设计,利用3D打印支撑模具双点渐进成形技术,成形支撑模具半径为45 mm的球冠,通过成形破裂极限角分析工具头半径、垂直层进给量、进给速度对板料双点渐进成形性能的影响,得到主要结论如下。

1)板料双点渐进成形中,工具头半径越小,其与板料相对接触面积越小,对板料加工影响越小,成形性能越好。

2)加工过程中,加工性能随层进给量的增加而提高(0.2,0.5,1 mm),然而,在未来需要进行更多的测试,涉及更多层进给量的大小,以进一步证明这一结论。

3)进给速度在一定区域内(实验选择 300~500 mm/min)越大,板料成形性能越好。