沙粒粒径对水力机械材料磨蚀性能的影响

2018-11-23卢金玲冯建军郭鹏程罗兴锜

卢金玲,张 欣,王 维,冯建军,郭鹏程,罗兴锜

沙粒粒径对水力机械材料磨蚀性能的影响

卢金玲,张 欣,王 维,冯建军,郭鹏程,罗兴锜

(西安理工大学水利水电学院,西安 710048)

对于运行于多泥沙河流的水力机械而言磨蚀问题不可避免,磨蚀会造成水力机械过流部件失重、变形,带来效率下降、维护成本增加等问题。目前针对磨蚀破坏机理的研究尚不完善,该文利用旋转喷射磨蚀试验装置对4种水力机械常用材料进行5种不同沙粒粒径下的磨蚀试验,借助扫描电镜及激光共聚焦扫描电镜对试件磨蚀表面进行二维和三维形貌观察,探究沙粒粒径对水力机械材料磨蚀破坏失效行为的影响规律及作用机理。结果表明:沙粒粒径为0.043、0.147及0.248 mm时,试件磨蚀累计质量损失与时间呈线性相关,而粒径为0.349与0.449 mm时质量损失与时间满足Gauss函数关系;沙粒粒径会影响试件的磨蚀特征,粒径为0.043 mm时试件表面磨蚀破坏主要为沙粒的垂直冲击磨损与空蚀,无明显水平方向的切削磨损,粒径为0.147、0.248、0.349及0.449 mm时试件表面的磨蚀破坏以水平方向的切削磨损和空蚀破坏联合为主,并伴有一定量的垂直冲击磨损;通过分析4种材料的磨蚀特征,发现磨蚀质量损失与粒径大小二者之间存在强相关区与弱相关区的关系。该研究可为合理控制水力机械过流粒径大小及制定抗磨措施提供参考。

水力机械;磨蚀;耐磨性;旋转喷射;沙粒粒径

0 引 言

中国多数河流泥沙含量都相对较高,其中黄河多年平均含沙量为35 kg/m3,居世界第一位。运行于多泥沙河流的水力机械磨蚀问题不可避免,水力机械磨蚀会造成过流部件失重、变形从而导致水力性能下降、检修周期缩短、维护成本增加等多方面问题,为此国内外众多学者进行了大量研究[1-2]。

沙粒特性作为水力机械磨蚀研究中重要的一部分,其对磨蚀的影响尤为值得关注,针对沙粒的硬度、形状、粒径、含量等因素,专家学者进行了大量的理论分析及试验研究。姚启鹏[3]通过试验发现A3(现为Q235)等几种钢材磨蚀率与粒径的平方成正比,提出了粒径的有害范围为0.04~0.14 mm;Sato等[4]则认为粒径为0.08~0.17 mm时破坏最为严重,谢翠松等[5]认为该范围为0.25~0.7 mm,小于0.25 mm时粒径的变化不会影响磨蚀量;王志高[6]通过研究与分析认同杜里涅夫提出的有害粒径范围为0.1~0.5 mm;盐锅峡电站运行经验则表明,有害粒径范围在0.04~0.6 mm[7];权辉等[8]通过研究发现在含沙量一定时,沙粒粒径的增加会造成离心泵叶轮域体积浓度梯度变化不均匀,对磨蚀产生促进作用。Padhy等[9]通过试验发现沙粒粒径的大小是影响磨蚀破坏的重要参数,同时指出材料的磨蚀质量损失是由于表面的塑形变形和沙粒的反复冲击造成的。黄伟九等[10]则对QAl9-4铝青铜进行不同粒径下冲蚀磨损试验认为其在小粒径下失效行为以犁沟磨损为主,大粒径时以锻打挤压为主,但并未对不同粒径失效范围进行准确界定。近年来随着科技的进步,用于磨蚀破坏研究的分析检测设备在功能与精度上也有了较大提高。梁武科等[11-12]通过使用扫描电镜(scanning electron microscope,SEM)对45# 钢及合金粉末喷焊焊条Ni67磨蚀破坏形貌观察可明显看到磨蚀破坏造成的裂纹及晶体脱落现象;庞佑霞等[13]通过使用SEM及附带能谱分析(energy dispersive spectrometer,EDS)对QT500材料进行能谱分析发现磨蚀过程中空蚀破坏产生的瞬间高温会造成材料氧化产生氧化铁粒子;周夏凉等[14-16]利用X射线衍射(X-ray diffraction)表征了涂层物相组成,并利用SEM分析涂层微观组织结构及磨蚀后表面形貌,探讨涂层在含沙水流中磨蚀机理。

目前针对沙粒粒径有害范围、磨蚀破坏失效行为的影响规律及作用机理的研究尚无明确定论。因此,本文利用旋转喷射磨蚀试验装置对4种水力机械常用材料进行5种不同沙粒粒径下磨蚀试验,借助高精度SEM、激光共聚焦扫描电镜(laser scanning confocal microscope,LSCM)等设备对材料的微观失效形貌进行观察分析,探究不同沙粒粒径对材料的磨蚀影响规律及作用机理。本文对于合理控制水力机械过流粒径大小及制定抗磨措施具有重大意义。

1 试验设备与试验材料

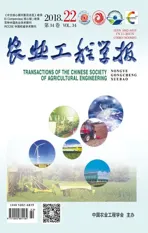

磨蚀作为水力机械领域一个老的课题,其试验研究已经有半个多世纪历史,在这期间国内外研究学者根据各自研究的侧重点设计出不同的试验装置,如水洞空蚀试验装置、旋转圆盘式绕流装置以及磁致伸缩仪等,但通过比较发现这些装置都存在一定缺陷,试验精度欠缺,难以满足长期安全稳定以及复杂工况等运行条件。为此本文在参考其他研究人员试验装置基础上通过不断改进完善后,自行搭建了用于磨蚀试验研究的旋转喷射磨蚀装置。

旋转喷射磨蚀试验装置如图1所示,整个试验装置由混水箱、调速电机、隔膜泵、稳压系统、冷却系统、转盘室和控制柜等部件组成。调速电机带动转盘旋转,试验试件沿周向均布于转盘之上,试件表面均开设相同的空化诱发孔,在诱发口后方形成空蚀,同时含沙水流通过4个均布的直径为2.5 mm的喷嘴喷射冲击试验试件,从而在试件表面形成空蚀与冲击磨损的联合作用,即磨蚀破坏。

1.混水箱 2.搅拌装置 3.冷水机 4.隔膜泵 5.稳压罐 6.空压机 7.电磁流量计 8.控制柜 9.试验转盘 10.调速电机 11.回水箱 12.回水泵

图2a为试验装置速度三角形矢量图,其中冲蚀速度为相对速度与圆周速度的合速度,而相对速度为含沙水流通过喷嘴时的喷射速度,其方向垂直于旋转圆盘,大小由增压式隔膜泵流量与喷嘴面积决定;圆周速度指旋转圆盘上试验试件空化诱发孔所在分度圆的线速度,其方向与分度圆旋转方向相切,大小由拖动旋转圆盘的调速电机控制。

注:U为圆周速度,m·s-1;V为相对速度,m·s-1;W为冲蚀速度,m·s-1;α为冲蚀角度,(°).

试验转盘作为试验的核心部件如图2b所示。转盘共有8处凹槽,按照同种材料采用对角放置原则可同时进行4种材料下8块试件磨蚀试验。试验试件均通过统一加工尺寸大小相同,同时为避免表面粗糙度对磨蚀试验产生影响,试验前对试件进行抛光处理。本次试验选用的4种材料分别为:16Mn、ZG20SiMn、45#及A型高锰钢板,这些材料在水力机械过流部件及引水管道中有着广泛的应用。此外整个试验装置还可以用于不同涂层抗磨蚀性能对比试验研究。

2 试验方法与试验参数设置

2.1 试验方法简述

试验前用乙醇将试件清洗、烘干后固定于试验转盘,试验持续进行24 h,每3 h取样一次,清洗和烘干后使用型号为BSM 220.4精度0.1 mg的电子天平进行称质量,对角放置的同种试件试验前后质量差值的平均值作为该组质量损失。试验过程中根据沙粒的磨损情况进行定期换沙以保证磨蚀过程中沙粒的几何形状保持一致。沙粒选用黄河花园口非规则块状沙,通过筛网筛选得到5种不同粒径范围沙粒,中值粒径如表1所示。

试验结果的处理上考虑到质量损失法是从整体上把握材料损失,忽略了表面各种空蚀破坏形式及磨痕形貌,导致关于磨蚀过程中有关空蚀破坏及磨损细节信息的丢失,因此在质量损失法的基础上针对磨蚀过程中产生的空蚀坑及冲击磨损造成的磨痕通过蚀坑法和深度法进行研究。蚀坑法是借助SEM对磨蚀试件表面局部进行观测从统计学角度通过空蚀坑数目的多少来衡量空蚀的破坏程度,同时借助其附带分析工具准确测定空蚀坑径尺寸,具有高分辨率及大景深、视野广特点,而LSCM能对活体观察、分辨率高、能重构形成立体图像等优点。本文将SEM与LSCM结合使用,对试件磨蚀形貌进行观察分析。

2.2 试验参数设置

试验在保持冲蚀速度、冲蚀角度及含沙量不变情况下,研究不同沙粒粒径对4种水力机械常用材料磨蚀影响,具体参数如表1所示。

表1 试验相关参数

3 试验结果及讨论

3.1 试件磨蚀失重分析

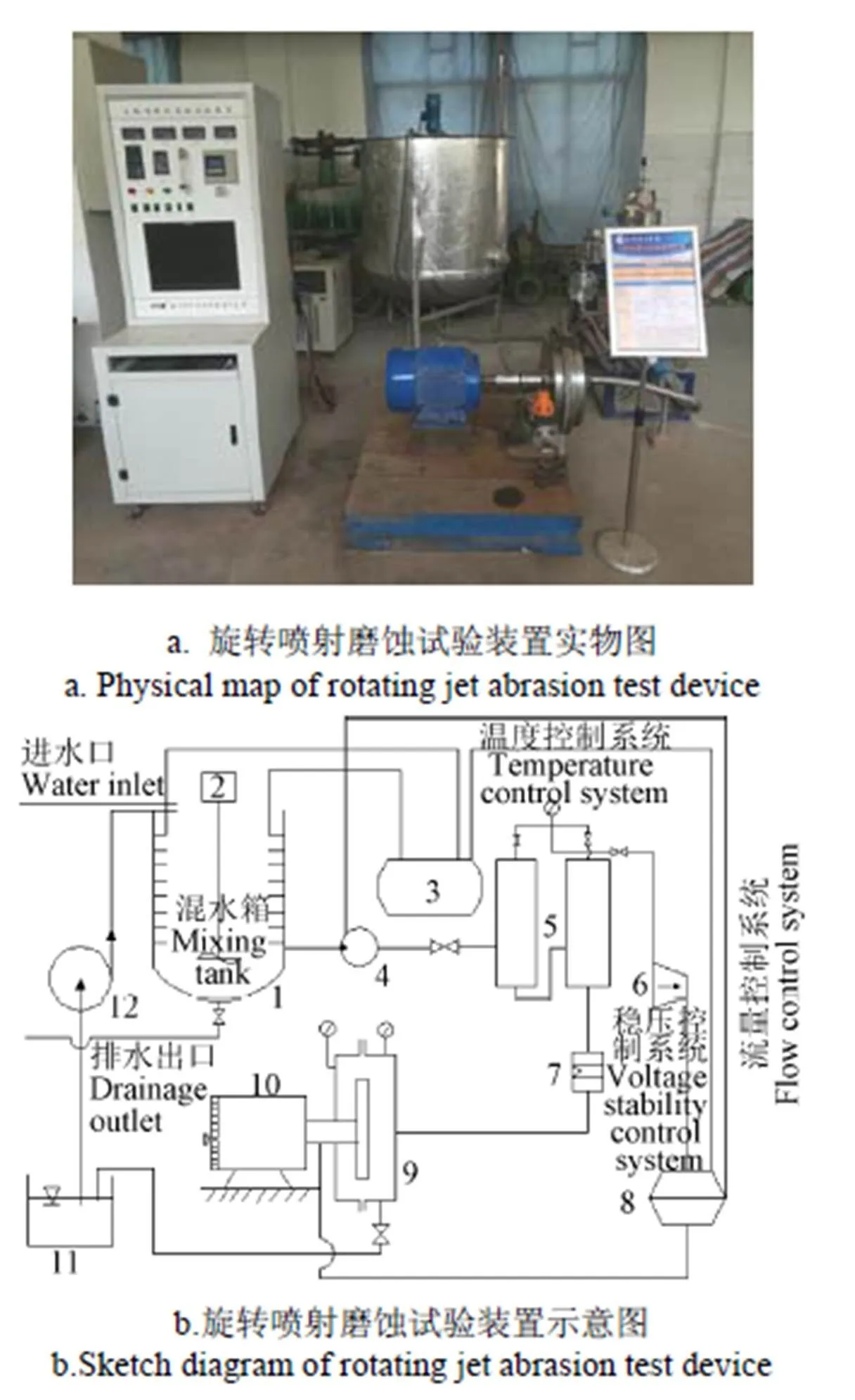

图3为4种试件在不同粒径下磨蚀累积质量损失随时间变化拟合曲线图。由图3可知,随着试验时间的增加,试件磨蚀累积质量损失不断增大,且4种试件在粒径为0.043、0.147及0.248 mm时,磨蚀累计质量损失随时间呈线性变化,经拟合后近似得到截距为0的一次函数,其斜率为试件的磨蚀质量损失率;粒径为0.349及0.449 mm时试件的磨蚀累计质量损失与试验时间则不再线性相关而是满足高斯函数(Gauss)关系,试验前期(0~15 h)试件的磨蚀质量损失随时间的增大快速增大,到后期(15~24 h)质量损失率不断下降试件的质量损失也增加比较缓慢,这与Abedini等[17-18]在金属两相流的试验研究结果基本吻合,分析认为沙粒在试件表面垂直方向的冲击锻打作用造成试件表面发生塑性变形,硬度也随之提高,致使试验后期对试件表面的切削磨损减弱,导致质量损失增加缓慢;同时可以看到16Mn及45#试件则在粒径为0.147及0.248 mm时出现质量损失率相同、拟合曲线重叠现象,而ZG20SiMn试件在粒径为0.147 mm时其质量损失率大于粒径为0.248 mm,A型高锰钢试件质量损失率则随粒径的增大而增大。

图3 不同粒径下试件磨蚀累计质量损失随时间变化曲线

图4为4种试件在试验24 h后磨蚀累积质量损失随粒径变化曲线图。图中随着粒径的增大4种试件磨蚀累计质量损失逐渐增大。当粒径为0.043 mm时4种试件中A型高锰钢磨蚀累计质量损失最大,达到203.8 mg,分别是45#、ZG20SiMn及16Mn的3.92、2.88及2.19倍;当粒径为0.449 mm时A型高锰钢磨蚀累计质量损失达到439.4 mg,分别是45#、ZG20SiMn及16Mn的1.91、1.60及1.48倍。可以看出45# 在这几组粒径下磨蚀质量损失最少,而A型高锰钢最多。因此认为45#抗磨蚀性能相对优越,ZG20SiMn和16Mn次之,A型高锰钢抗磨蚀性能则相对较差。

金相分析发现铸态A型高锰钢其组织为奥氏体加大量碳化物在晶界碳化物易形成网状,含碳量较高时其耐冲击韧性基本为零[19]。故致使A型高锰钢在高速含沙射流冲击磨损中质量损失最多,为提高A型高锰钢抗磨性能可通过固溶处理使其组织中碳化物溶解于奥氏体晶体内,从而达到韧性大幅度提高,耐磨性增大的目的。

图4 试件磨蚀累计质量损失与沙粒粒径关系曲线

对4种试件的磨蚀累计质量损失随粒径变化曲线进一步分析发现:沙粒粒径在0.043~0.147及0.349~0.449 mm范围时,粒径尺寸的改变会引起材料磨蚀质量损失出现明显的改变,故将这一区域定义为沙粒粒径与材料磨蚀质量损失强相关区,而粒径在0.147~0.349 mm范围时其粒径变化对磨蚀质量损失影响较小,则将这一区域定义为弱相关区。这一结果与姚启鹏[3]在泥沙粒径级配对材料磨损影响试验在重合粒径范围内趋势基本保持一致。

3.2 试件形貌分析

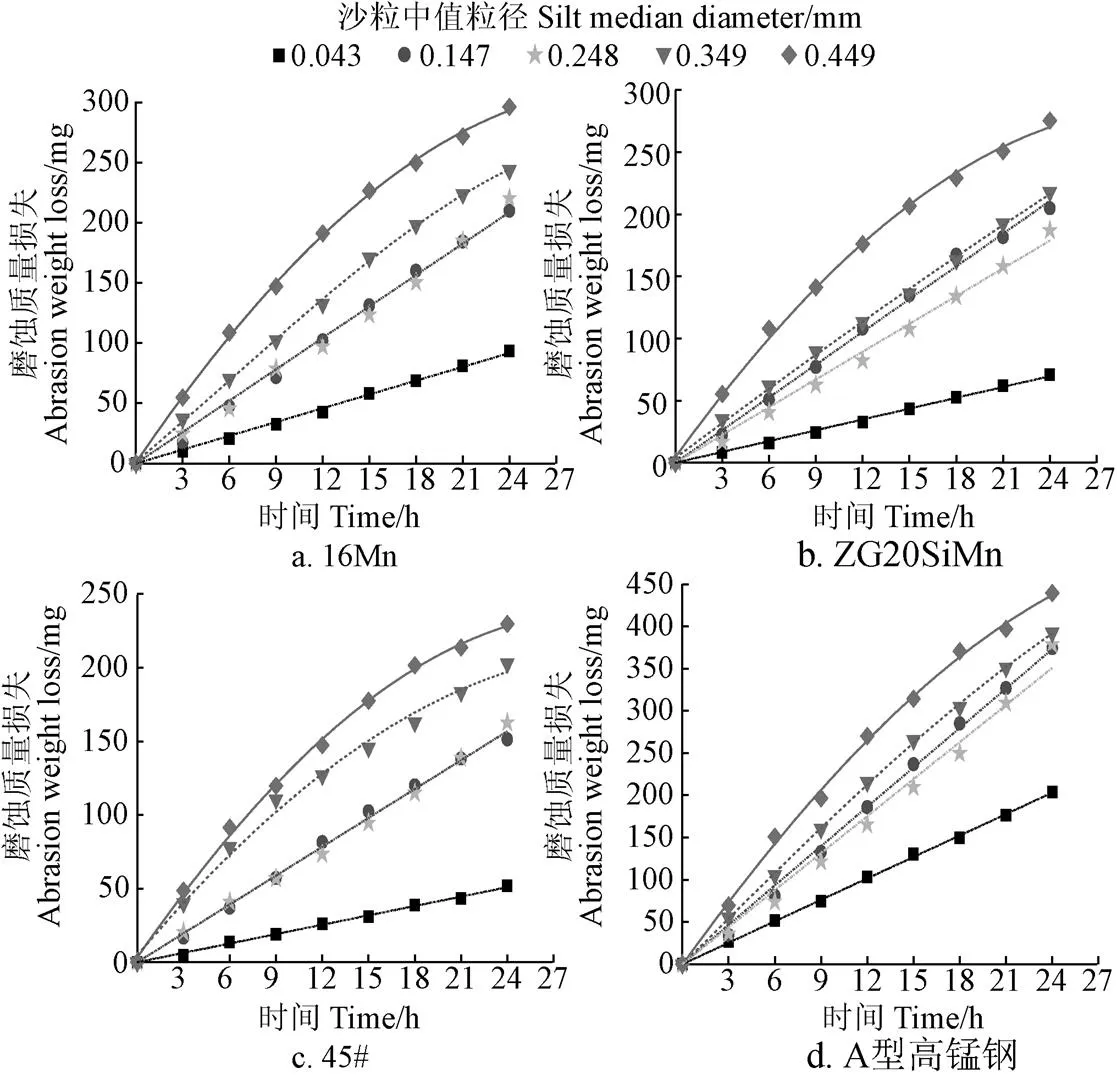

4种材料在不同倍数下进行扫描后图片较多,本文仅以16Mn试件作为研究对象进行表面形貌二维和三维分析。

3.2.1 二维表面形貌分析

图5为16Mn试件在LSCM及SEM下原始二维形貌及不同沙粒粒径下磨蚀试验后的二维形貌。为了便于对试件表面蚀坑及磨痕进行局部与整体观察,SEM分别放大500倍、2 000倍、5 000倍及10 000倍,LSCM则放大20倍(此处指物镜倍数)。

粒径为0.043 mm时,LSCM扫描发现试件表面凹凸不平,相比抛光后试件的原始表面,出现大小不一形状各异的凹坑且凹坑表面存在密集麻点,随着试验时间的增加密集麻点逐渐转变成蓬松状,同时试件表面无明显磨痕。SEM放大500倍及2 000倍下可以清晰观察到部分尺寸较大椭圆状凹坑及大量针孔状小坑,小坑周围凸起细小金属碎屑,碎屑相互交织使得试件表面如同蜂窝状。

图5 LSCM和SEM下16Mn原始二维形貌以及不同沙粒粒径下的二维形貌

粒径为0.147、0.248、0.349及0.449 mm时通过LSCM可观察到沿含沙水流冲击方向产生大量方向一致的磨痕且粒径越大试件表面磨痕越明显。而在SEM放大500倍及2 000倍下则能清楚观察到大量凹坑及磨痕,凹坑与凹坑之间在尺寸与形状上存在较大差异,通过与粒径为0.147 mm时试件磨蚀表面对比并结合Kornfeld等提出的空蚀破坏微射流理论后,分析认为试件表面凹坑大致分为2种:一种是空泡由球状变为扁平状进而分裂溃灭时瞬间产生的高速微射流冲击试件表面而产生的较深且整体尺寸较大的空蚀坑;一种是在沙粒反复冲击作用下因疲劳磨损而导致材料脱落而形成的小凹坑,随着试验时间的增加大量小凹坑连接成片进而剥落形成面积较大且相对较浅的冲击凹坑。

图5中粒径为0.147、0.248及0.349 mm时试件表面空蚀坑相对比较明显,蚀坑分布均匀,但因空泡溃灭时微射流对试件表面的冲击强度不同,造成了空蚀坑尺寸大小不一,较大蚀坑坑径为10m左右,较小蚀坑坑径在1~4m范围内,空蚀坑边缘主要是圆形或者类圆形,同时蚀坑周围坑唇处可见明显的边壁效应(边壁发亮)呈现白色[20-23]。

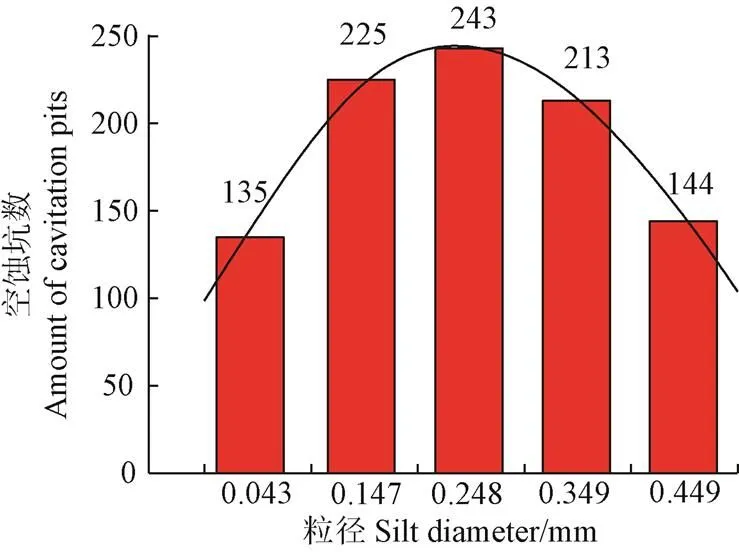

在探究沙粒粒径对空蚀破坏的影响中本文对16Mn试件在不同沙粒粒径磨蚀下表面空蚀坑数目及空蚀坑尺寸进行了统计和测量。空蚀坑数目统计结果如图6所示,图中横坐标为沙粒粒径,纵坐标为该粒径对应的试样采集区域的空蚀坑总数。

图6 16Mn试件表面空蚀坑数量随沙粒粒径变化曲线

通过测量得到粒径为0.043 mm时空蚀坑平均坑径为4m,而粒径为0.147、0.248、0.349及0.449 mm时蚀坑的平均坑径分别为5、9、8及7m,可见沙粒在圆盘磨蚀试验中对空蚀的产生及破坏都具有一定的影响作用,空蚀的破坏程度与沙粒的粒径大小有关但并非简单线性关系。在试验条件下粒径为0.248 mm时空蚀坑数目及蚀坑坑径均达到最大值[24-29]。SEM放大2 000倍后可清晰观察到因磨蚀破坏而产生的方向整齐犁沟状磨痕并且随着粒径的增大磨痕也变得更宽更长。通过测量及统计得到不同粒径下试件表面磨痕平均长度及宽度,结果如表2所示。

表2 16Mn试件表面磨痕参数

含沙水流以30°冲角冲击试件表面时对试件表面的磨损破坏可分解为与试件表面平行的水平切削作用及与试件表面垂直的冲击锻打挤压作用。从单个沙粒的冲击磨损来看同一冲击速度下粒径越大沙粒质量越大所具有的动能越大[16]。粒径为0.043 mm时试件表面无明显磨痕只有少量空蚀坑及大量凹坑,分析认为这一粒径下沙粒所具有的动能在水平方向上不足以造成与冲击点的位置滑移,更多是以垂直方向上的冲击锻打挤压为主,沙粒与冲击点接触后造成试件塑性变形后被弹起进而由高速水流携带离开试件表面。

粒径为0.147、0.248、0.349及0.449 mm时试件磨蚀表面出现磨痕、空蚀坑及凹坑,其中粒径为0.147、0.248及0.349 mm时试件表面空蚀坑数目较多,分析认为这4种粒径沙粒所具有的动能在水平方向与试件表面接触时在冲击点出现相对位置的滑移从而造成磨痕,粒径越大磨痕也越长。由此可从磨痕特性来判断材料的抗泥沙磨损性能的优劣[30]。

图7是粒径为0.449 mm时试件表面放大5 000倍及10 000倍后磨蚀破坏形貌。空泡在溃灭过程中产生微射流,微射流高速冲击试件表面形成破坏产生空蚀坑,随着试验时间的增加更多空泡出现溃灭,微射流对试件的冲击作用也由表及里从而造成具有一定深度的蚀坑,蚀坑内部各种凸起碎屑交织,形成复杂空蚀破坏形貌。同时在含沙水流的反复冲击作用下试件表面犁沟状磨痕数量不断增多交叠严重出现翻边等现象,最终导致脱落造成试件磨损质量损失。空蚀坑边壁也因沙粒的切削作用而出现破边现象[31]。

图7 5 000X、10 000X下16Mn磨蚀表面形貌

3.2.2 三维形貌分析

图8为16Mn试件在不同粒径下磨蚀三维形貌图。

注:X为扫描区域长度,μm;Z为扫描区域磨损凸起高程,μm。

各粒径下磨蚀三维形貌图都以整个扫描区域最低点为原点,不同颜色代表不同高程,观察发现在粒径为0.043 mm时试件表面出现较多面积较大凹坑,其高程在0.8~1.6m之间,结合上文LSCM及SEM表面形貌扫描,分析认为造成这一现象的原因在于沙粒在垂直方向的反复锻打挤压造成试件表面疲劳磨损产生脱落形成密集小凹坑,进而随着试验时间的增加密集小凹坑连接形成较大片状凹坑[32]。沙粒粒径的增加致使试件表面不仅存在凹坑同时存在因沙粒切削作用而形成的犁沟且在犁沟尖端出现凸起唇片。对比粒径为0.147、0.248、0.449 mm磨蚀三维形貌图看到粒径越大犁沟的宽度、长度及深度都有明显增加。但粒径为0.349 mm的三维形貌更多以凸起磨痕为主,其原因可能与扫描的区域有关。凸起的唇片与下陷的凹坑、蚀坑及犁沟形成了复杂的磨蚀三维形貌。

4 结 论

采用旋转喷射磨蚀试验装置对4种水力机械常用材料16Mn、ZG20SiMn、45#与A型高锰钢进行不同沙粒粒径下的磨蚀试验,在对磨蚀失重及破坏形貌分析后得到如下结论:

1)粒径为0.043、0.147及0.248 mm时材料累计磨蚀质量损失与试验时间成线性关系,粒径为0.349及0.449 mm时材料累计磨蚀质量损失随时间的增大满足一种高斯函数的非线性增加。

2)同种材料累计磨蚀质量损失随着粒径的增大而增加,粒径为0.043 mm时材料累计磨蚀质量损失最小,粒径为0.449 mm时磨蚀累计质量损失最大。沙粒粒径在0.043~0.147及0.349~0.449 mm范围内为磨蚀质量损失与粒径的强相关区,0.147~0.349 mm为弱相关区。

3)4种材料中45# 钢抗磨蚀性能相对较好,16Mn与ZG20SiMn相对次之,A型高锰钢板相对较差。

4)粒径为0.043 mm时试件表面造成的磨蚀破坏主要为沙粒的垂直冲击磨损与空蚀,无明显水平方向的切削磨损。粒径为0.147、0.248、0.349及0.449 mm时,试件表面的磨蚀破坏以水平方向的切削磨损和空蚀破坏联合为主,并伴有一定量垂直冲击磨损。

[1] 顾四行,杨天生. 水机磨蚀研究与实践50年[M].北京:中国水利水电出版社,2005.

[2] 杨沛源,贺志富. 水轮机泥沙磨蚀危害及保护措施[J]. 吉林水利,2017,425(10):60-62.

Yang Peiyuan, He Zhifu. Sand erosion hazard and protection measures of water turbine[J]. Water Conservancy of Jilin Province, 2017, 425 (10): 60-62. (in Chinese with English abstract)

[3] 姚启鹏. 泥沙粒径级配对材料磨损影响的试验研究[J]. 水力发电学报,1997(1):87-94. Yao Qipeng. An experimental study on effect of silt grain sizes on abrasion of materials[J]. Journal of Hydroelectric Engineering, 1997(1): 87-94. (in Chinese with English abstract)

[4] Sato J, Usami K, Okamura T. Basic study of coupled damage caused by silt abrasion and cavitation erosion[C]//Transactions of the Japan Society of Mechanical Engineers Series B, 1990(56): 696-701.

[5] 谢翠松,段文忠,谢葆玲,等. 水轮机沙粒磨损问题研究[J]. 湖北水力发电,2002(1):37-40.

Xie Cuisong, Duan Wenzhong, Xie Baoling, et al. Study on sand erosion of hydroturbines[J]. Hubei Water Power, 2002(1): 37-40.

[6] 王志高. 我国水轮机磨蚀现状和防护措施的进展[J]. 水利水电工程设计,2002,21(3):1-4.

Wang Zhigao. Current situation of water erosion and progress of protective measures in China[J]. Design of Water Resources and Hydroelectric Engineering, 2002, 21(3): 1-4.

[7] 顾四行. 我国有关水机磨蚀研究和防护措施[J]. 水力发电学报,1991(2):27-28.

Gu Sihang. The recent advances of research on abrasion and cavitation of hydraulic machinery in China[J]. Journal of Hydroelectric Engineering, 1991(2): 27-28. (in Chinese with English abstract)

[8] 权辉,李仁年,苏清苗. 含沙水下粒径对螺旋离心泵磨蚀效应的数值分析[J]. 西华大学学报:自然科学版,2014,33(3):91-94.

Quan Hui, Lin Rennian, Sun Qingmiao. Numerical analysis of erosion effect of sand-laden water on screw centrifugal pump[J]. Journal of Xihua University: Natural Science Edition, 2014, 33(3): 91-94. (in Chinese with English abstract)

[9] Padhy M K, Saini R P. Study of silt erosion mechanism in pelton turbine buckets[J]. Energy, 2012, 39(1):268-293.

[10] 黄伟九,刘成龙,李志均,等. 冲蚀速度及沙粒粒径对铝青铜冲蚀磨损的影响[J]. 功能材料,2016,47(10):10193-10197. Huang Weijiu, Liu Chenglong, Li Zhijun, et al. Effect of flow velocity and particle size on the erosion of QAL9-4 aluminum bronze[J]. Journal of Functional Materials, 2016, 47(10): 10193-10197. (in Chinese with English abstract)

[11] 梁武科,罗兴锜,廖伟丽. 含沙水流中金属材料磨蚀机理分析[J]. 陕西水力发电,1996,12(3):42-46.

Liang Wuke, Luo Xingqi, Liao Weili. Investigation on cavitation-abrasion of metal materials[J]. Journal of Shaanxi Water Power, 1996, 12(3): 42-46. (in Chinese with English abstract)

[12] 苏义祥,张志坚,邱晓来,等. Cr3C2对45钢表面超音速火焰喷涂制备的Ni基合金涂层热态抗磨损性能的影响[J]. 材料导报,2018,32(6):899-904,923.

Su Yixiang, Zhang Zhijian, Qiu Xiaolai, et al. Effect of Cr3C2on wear resistance of Ni base alloy coating prepared by supersonic flame spraying on 45 steel surface[J]. Materials Review, 2018, 32(6): 899-904, 923. (in Chinese with English abstract)

[13] 庞佑霞,陆由南,尹喜云. 含沙量和沙粒粒径对 QT500材料冲蚀磨损特性的影响[J]. 机械工程材料,2006,30(4):51-53.

Pang Youxia, Lu Younan, Yin Xiyun. The influence of sediment concentration and particle size on the erosion wearing characteristics of QT500[J]. Materials for Mechanical Engineering, 2006, 30(4): 51-53. (in Chinese with English abstract)

[14] 周夏凉,陈小明,赵坚,等. HVOF喷涂WC-12Co涂层性能及磨蚀机理[J]. 腐蚀与防护,2014,35(10):994-1001.

Zhou Xialiang, Chen Xiaoming, Zhao Jian. Properties and abrasion mechanism of WC-12Co coating prepared by HVOF[J]. Corrosion and Protection, 2014, 35(10): 994-1001. (in Chinese with English abstract)

[15] Qiao L, Wu Y, Hong S, et al. Relationships between spray parameters, microstructures and ultrasonic cavitation erosion behavior of HVOF sprayed Fe-based amorphous/ nanocrystalline coatings[J]. Ultrasonics Sonochemistry, 2017, 39(11): 39-46.

[16] Zhou Z, Wang L, Wang F C, et al. Formation and corrosion behavior of Fe-based amorphous metallic coatings by HVOF thermal spraying[J]. Surface & Coatings Technology, 2009, 204(5): 563-570.

[17] Abedini M, Ghasemi H M. Corrosion behavior of Al‐brass alloy during erosion–corrosion process: Effects of jet velocity and sand concentration[J]. Materials & Corrosion, 2016, 67(5): 513-521.

[18] Zhao Y, Zhou F, Yao J, et al. Erosion–corrosion behavior and corrosion resistance of AISI 316 stainless steel in flow jet impingement[J]. Wear, 2015(328/329): 464-474.

[19] 张增志. 耐磨高锰钢[M]. 北京:冶金工业出版社,2002.

[20] 庞佑霞,陆由南,尹喜云. 含沙量和沙粒粒径对QT500材料冲蚀磨损特性的影响[J]. 机械工程材料,2006,30(4):51-53.

Pang Youxia, Lu Younan, Yin Xiyun. The influence of sediment concentration and particle size on the erosion wearing characteristics of QT500[J]. Materials for Mechanical Engineering, 2006, 30(4): 51-53. (in Chinese with English abstract)

[21] 薛伟,陈昭运. 空蚀破坏的微观过程研究[J]. 机械工程材料,2005(2):59-62.

Xue Wei, Chen Zhaoyun. The micro-cours of the cavitation erosion[J]. Materials for Mechanical Engineering, 2005(2): 59-62. (in Chinese with English abstract)

[22] 颜大运,汪家道,陈大融. 微颗粒影响空蚀破坏的试验研究[J]. 润滑与密封,2010(8):15-18,22.

Yan Dayun, Wang Jiadao, Chen Darong. Experimental study of cavitation on erosion damage affected by microparticles[J]. Lubrication Engineering, 2010(8): 15-18, 22. (in Chinese with English abstract)

[23] Deng Wen, Hou Guoliang, Li Shuangjian. A new methodology to prepare ceramic-organic composite coatings with good cavitation erosion resistance[J]. Ultrasonics Sonochemistry, 2018, 44: 115-119.

[24] Li D G, Chen D R, Liang P. Enhancement of cavitation erosion resistance of 316 L stainless steel by adding molybdenum[J]. Ultrasonics Sonochemistry, 2017, 35(Pt A): 375-381.

[25] 王荣克. 磨蚀泥沙起动装置的研制与泥沙特性对磨蚀影响的研究[D]. 南京:河海大学,2007.

Wang Rongke. The Designs of Sand-Initiated Device and Researches of the Effects of Sand Characteristics on Abrasion[D]. Nanjing: Hohai University, 2007. (in Chinese with English abstract)

[26] 缑文娟. 泥沙粒径对45号钢的磨蚀影响研究[C]//第二十七届全国水动力学研讨会文集,2015.

[27] 李永健. 空蚀发生过程中表面形貌作用机理研究[D]. 北京:清华大学,2008.

Li Yongjian. Study on Mechanism of Surface Topography Effects on Generation of Cavitation Erosion[D]. Beijing: Tsinghua University, 2008. (in Chinese with English abstract)

[28] Luo Qin, Zhang Qi, Qin Zhenbo. The synergistic effect of cavitation erosion and corrosion of nickel-aluminum copper surface layer on nickel-aluminum bronze alloy[J]. Journal of Alloys and Compounds, 2018, 447: 861-868.

[29] 赵伟国,韩向东,李仁年. 沙粒粒径与含沙量对离心泵空化特性的影响[J]. 农业工程学报,2017,33(4):117-124.

Zhao Weiguo, Han Xiangdong, Li Rennian. Effects of silt diameter and silt concentration on cavitation flow in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 117-124. (in Chinese with English abstract)

[30] 陆力,刘娟,易艳林,等. 白鹤滩电站水轮机泥沙磨损评估研究[J]. 水力发电学报,2016,35(2):67-74.

Lu Li, Liu Juan, Yi Yanlin, et al. Study on Evaluation of Silt Wear of Turbine in Baihetan Power Station[J]. Journal of Hydroelectric Engineering, 2016, 35(2): 67-74.

[31] Hu H X, Zheng Y G. The effect of sand particle concentrations on the vibratory cavitation erosion[J]. Wear, 2017(384/385): 95-105.

[32] Zhao Wanqin, Wang Wenjun, Mei Xuesong. Investigations of morphological features of picosecond dual-wavelength laser ablation of stainless steel[J]. Optics & Laser Technology, 2014, 58: 94-99.

Effect of silt diameter on abrasion performance of hydraulic mechanical materials

Lu Jinling, Zhang Xin, Wang Wei, Feng Jianjun, Guo Pengcheng, Luo Xingqi

(,710048,)

The abrasion problem is inevitable for hydraulic machineries which operate in sediment-laden rivers. Abrasion can induce serious wear damage such as material weight loss and distortion in hydro-equipment. The wear damage can lower the efficiency of hydraulic machineries, shorten the maintenance period, and increase maintenance cost. Therefore, it is necessary to study the abrasion mechanism to avoid the abrasion. The mechanism of abrasion failure has not been well understood at the present time, and there are still some arguments about the mechanism. Thus, in this research, a rotating abrasion test device was utilized to study the material abrasion of hydraulic machineries with different particle sizes. The test device was composed of a mixing tank, a speed-regulating motor, a diaphragm pump, a constant voltage system, a cooling system, a turntable room and a control cabinet. The turntable was driven by the speed-regulating motor at a high speed, and the test specimens were placed on the rotary table around the annulus. The same cavitation-induced holes were opened on the surface of the different specimens, and the cavitation would happen behind the cavitation-induced holes. Meanwhile, the test specimens were jetted with silt carrying flow which came from fournozzles. The nozzles with a diameter of 2.5 mm were equally distributed in the circumferential direction. Thus, both the cavitation and the impact wear could be observed on the test specimen surface. Four kinds of common materials used in hydraulic machineries were tested for 24 h, andthe weight loss of specimens was weighed every 3 h with electronic scales. Two specimens with the same material were diagonally placed on the rotary table around the annulus. A total of 8 specimens were placed on the table. The averaged value of the same test specimens was recorded before and after the test. The change of the averaged value was defined as the weight loss of abrasion. The irregular massive sand came from Yellow River Garden Estuary. The used five particle sizes of sand were obtained with screen mesh. According to the wear condition of sand grains, the sand was changed regularly during the test to ensure the same geometric shape of sand grains. The sand was changed every 6 h in this test. The surface morphology observation of specimens was one of the most effective and intuitive methods for abrasion analysis. With the help of Search Engine Marketing (SEM) and Laser Scanning Confocal Microscope (LSCM), the 2D and 3D surface morphology of the specimens were observed after the abrasion test. The mechanism and influence law of the effect of particle sizes on the material abrasion failure behavior of hydraulic machinery were obtained by observing the surface abrasion morphology and the number of cavitation pits. The results showed that there was a linear relationship between the abrasive weight loss of specimens and the test time when the sand size was 0.043, 0.147 and 0.248 mm. However, when the particle size was 0.349 and 0.449 mm, the relationship of the weight loss and the test time matched the Gauss function. Meanwhile, the variation of sand particle size changed the character of specimen abrasion. When the sand particle size was 0.043 mm, the surface abrasion damage of specimens was mainly composed of vertical impact wear of sand particles and cavitation, and there was no obvious cutting wear in the horizontal direction. Nevertheless, when the sand particles were 0.147, 0.248, 0.349 and 0.449 mm, the abrasion failure on the surface of specimens contained cutting wear in the horizontal direction and cavitation damage. A certain amount of vertical impact wear can also be observed. A strongcorrelation region and a weak correlation region between the weight loss of specimen abrasion and the sand particle sizes were separated based on the analysis of the four materials abrasion characteristics.

hydraulic machinery; abrasion; wear resistance; rotary jet; silt diameter

卢金玲,张 欣,王 维,冯建军,郭鹏程,罗兴锜. 沙粒粒径对水力机械材料磨蚀性能的影响[J]. 农业工程学报,2018,34(22):53-60. doi:10.11975/j.issn.1002-6819.2018.22.007 http://www.tcsae.org

Lu Jinling, Zhang Xin, Wang Wei, Feng Jianjun, Guo Pengcheng, Luo Xingqi. Effect of silt diameter on abrasion performance of hydraulic mechanical materials[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(22): 53-60. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.22.007 http://www.tcsae.org

2018-05-28

2018-10-10

国家自然科学基金项目(51879216,51679195,51339005)

卢金玲,副教授,主要从事流体机械流动理论与试验研究。 Email:jinling_lu@163.com

10.11975/j.issn.1002-6819.2018.22.007

TK730.7

A

1002-6819(2018)-22-0053-08