蜂窝式SCR催化剂Bench(中型)实验活性系数研究

2018-11-22解小琴

王 平, 解小琴

(1.广安交通投资建设开发集团有限责任公司, 四川 广安 638500 ;2.巴中职业技术学院, 四川 巴中 636000)

引 言

脱硝催化剂(Selective Catalytic Reduction, SCR)性能评价[1]主要分为标准微型性能评价及全尺寸Bench(中型)性能评价。标准微型性能评价主要评价催化剂在特定标准条件下的活性、转化率的变化情况,用于生产过程中产品质量一致性的控制。全尺寸Bench(中型)性能评价主要评价蜂窝式SCR脱硝催化剂的活性K0、Ke/K0(或Ke/AV)、脱硝效率η、SO2/SO3转化率α、氨逃逸NH3-slip、压降Pdetlta、催化剂寿命等[2]。目前全尺寸Bench(中型)性能检测单层单根的费用约为3~5万元左右,耗时3~4天。面对如此高昂的全尺寸Bench(中型)性能检测费用,不少催化剂厂家望而却步,这就导致部分厂家缺少必要的性能评价等质量控制手段,使得其产品质量参差不齐,性能差异极大。另一方面,燃煤电厂在对反应器中不同层催化剂进行更换采购时仍采用低价中标原则,这就造成不同层使用的是不同厂家的催化剂产品,催化剂产品间质量和性能的差异给燃煤电厂脱硝反应器的安全、稳定运行带来极大的风险。因此有必要对催化剂活性系数的影响因素及活性系数经验模型进行研究,为催化剂产生厂家提供参考依据。

1 实验部分

1.1 实验装置及系统

催化剂中型性能试验装置也称为Bench(中型)性能试验评价装置[3],它用于完全模拟燃煤电厂全尺寸催化剂性能的检测和评价。该实验装置参照VGB标准[4]推荐的方法进行搭建,污染物质NOX、SO2等采用瓶装高纯度气体供气,采用国家标准方法进行催化剂Bench(中型)性能测试,其工艺流程如图1所示。

图1 Bench(中型)性能试验评价装置工艺流程图

该实验装置由五部分组成,即供气系统、加热系统、检测系统、反应器本体系统、控制系统等。供气系统主要用于配气和供气,又包括变压吸附制氮系统及特气系统。加热系统包括给气体加热的加热装置及反应器伴热装置。检测系统包括出入口烟气自动监控系统(Continuous Emission Monitoring System,CEMS)[5]和红外测氨检测系统。反应系统包括烟气混合装置、整流装置、反应器及其连接管路。控制系统主要包括用于控制反应温度及检测数据分析的集散控制系统(Distributed contro System,DSC)等。同时,该装置还配备气体质量流量控制系统,可以准确模拟燃煤电厂烟气中各种组分气体的浓度等。

1.2 实验样品的准备及实验设备

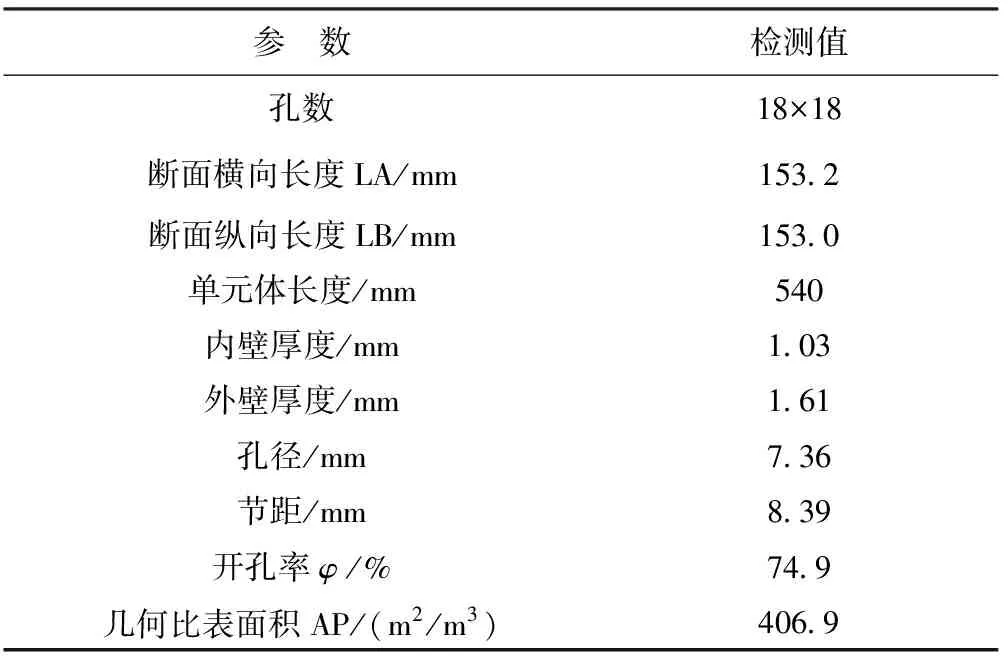

实验检测试样为全尺寸,即项目实际使用的催化剂单元。取某项目的新鲜V-W-Ti系催化剂(18×18孔)一根用于试验,催化剂的几何特性指标主要包括单元的几何尺寸、几何比表面积、开孔率,其检测结果如表1所示。

所用到的检测设备主要有精度为1 mm的卷尺,精度为0.01 mm的游标卡尺,美国Thermo烟气分析仪(集成为CEMS烟气分析系统),离子色谱仪(Thermo Fisher ICS1100),万分之一精度天平等。

表1 催化剂的几何特性检测结果

1.3 试验条件

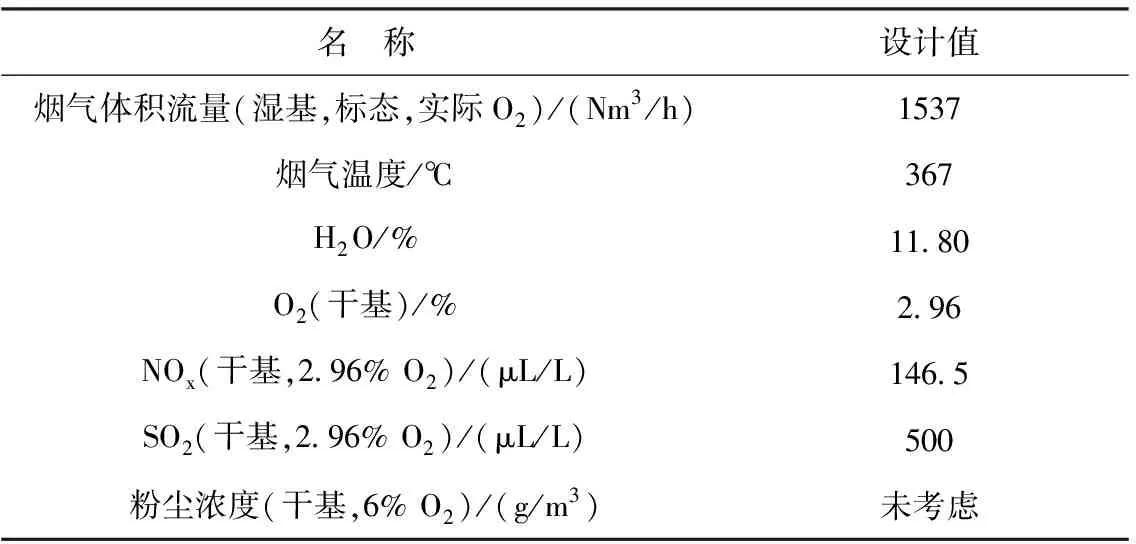

参照某项目的实际烟气参数进行换算,设置实验烟气条件,确保实验催化剂孔道内烟气流速与设计工况催化剂孔道内的相同,计算得到单根全尺寸催化剂BENCH(中型)实验的烟气参数,见表2。

表2 Bench(中型)实验烟气参数

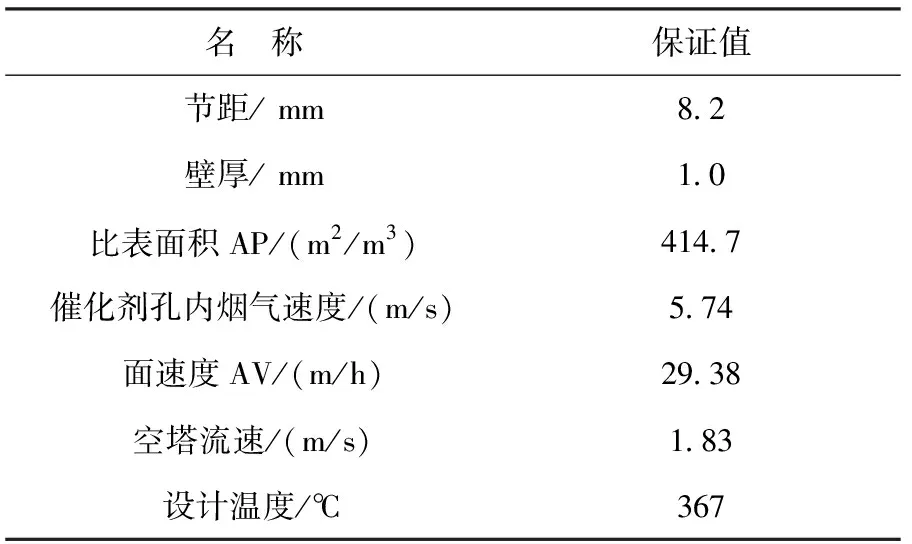

反应器内催化剂设计参数见表3。

表3 反应器内催化剂设计参数

1.4 测试实验

在进入正式检测之前,未使用过催化剂的样品在反应器内通烟气36小时进行“老化”处理,当烟气条件发生变化后,至少稳定一个小时才进行数据采集,在进出口处进行,周期为1~2小时[6]。

在相同实验装置上,保持其它实验条件和参数不变,采用单因素法改变某一参数重复实验,以确定该因素对实验结果的影响。

1.5 实验结果

设计工况下催化剂检测结果如下:样品长度为540 mm,18×18孔,节距8.39 mm,几何比表面积406.9 m2/m3。在设计参数和氨氮摩尔比[7]MR=1.0的测试条件下,催化剂的活性为41.8 m/h。在设计条件下,一层催化剂的SO2/SO3转化率为0.31%。

2 影响因素讨论

2.1 水对催化剂活性的影响

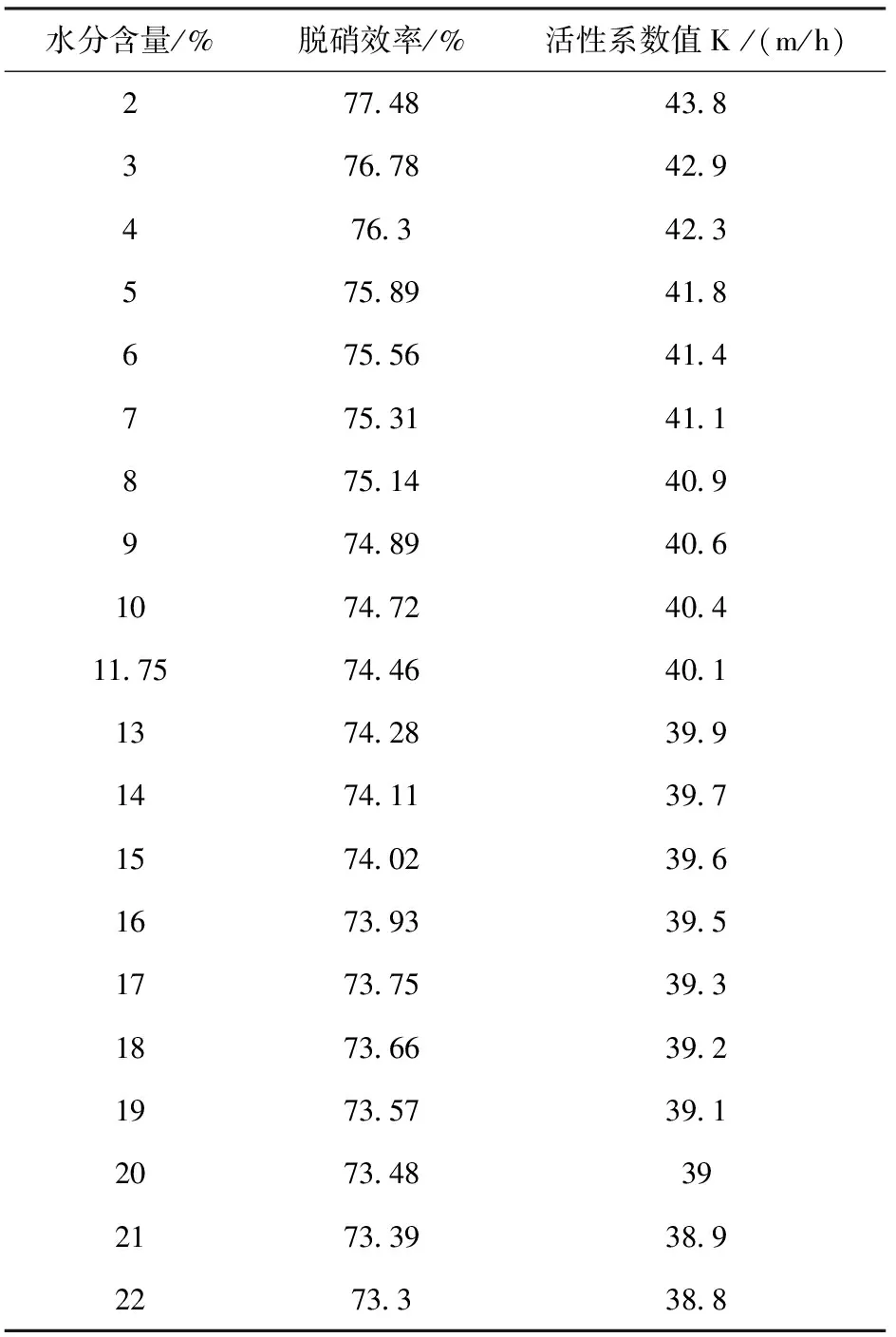

为考察烟气中水分含量对催化剂活性系数的影响,通过改变烟气中水的含量分别进行实验,测量催化剂的脱硝效率。

K=-AV×LN(1-η)

(1)

通过式(1)可以计算出不同水分含量条件下催化剂的活性值,从而得出烟气中水分含量与催化剂活性的关系,实验结果见表4。

从表4可知,改变烟气中水分的含量可使催化剂的脱硝活性发生变化,水分含量越高催化剂的活性相对越低,水分含量越低催化剂的活性相对越高。通过数据分析,发现烟气中水分含量与催化剂的脱硝活性呈负指数关系。进一步统计表明,在燃煤电厂实际运行中,当水分含量低于10%时,水对催化剂的影响可以忽略。

表4 脱硝效率与水分

研究还发现随着烟气中水分含量的增加,反应器出口SO3的含量基本没发生变化,这说明水分含量与催化剂的转化活性没有直接关系。

2.2 氧对催化剂活性的影响

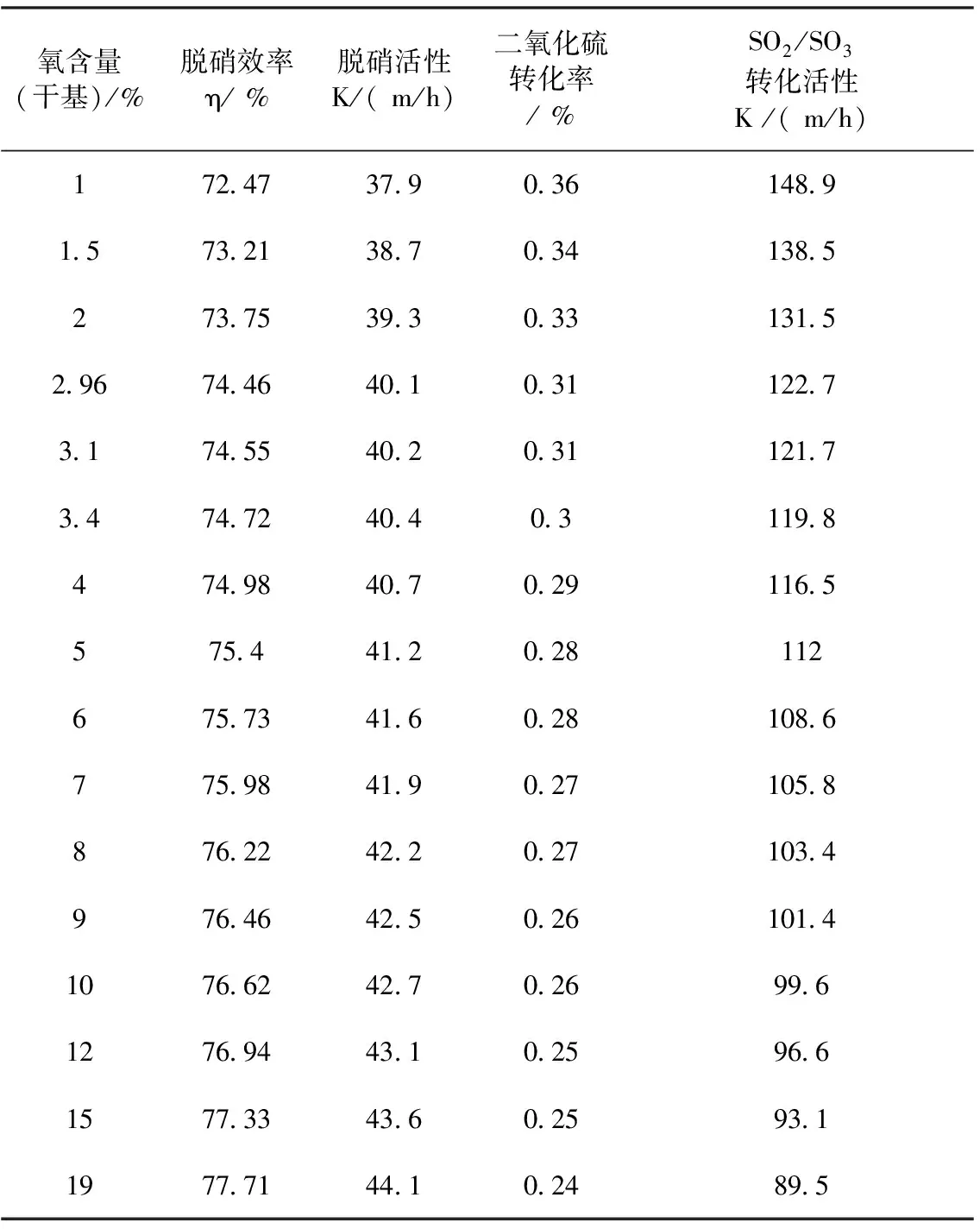

由于煤的燃烧为过氧燃烧,烟气中除其它惰性气体外,还有部分氧气存在[8]。为考察氧的存在对催化活性的影响,通过改变烟气中氧的含量分别进行实验,测量催化剂的脱硝效率及SO2/SO3转化率的变化情况,进而通过式(1)计算出催化剂的活性值,从而得出烟气中氧含量与催化剂脱硝活性的关系,实验结果见表5。

通过实验测量计算出SO2/SO3的转化率,使用式(2)计算催化剂SO2的转化活性。

(2)

从表5可知道,在相同测试条件下,改变烟气中氧的含量,催化剂的脱硝活性及转化活性将发生变化,氧含量越高则催化剂的脱硝活性越高,而催化剂的转化活性则降低,其原因可能为O2与SO2在催化剂表面发生竞争吸附[9],当氧含量升高时,SO2向催化剂表面扩散的能力不如氧的扩散强,当氧含量较低时,SO2向催化剂表面扩散的能力得到加强。

表5 脱硝效率与氧含量

通过利用同一条件下催化剂的脱硝活性和转化活性的差值评价催化剂选择性大小,发现脱硝活性越高转化活性越低代表催化剂的选择性越好,脱硝活性与转化活性的差值越小则代表催化剂的选择性越差[10]。

2.3 活性物质钒对催化剂活性的影响

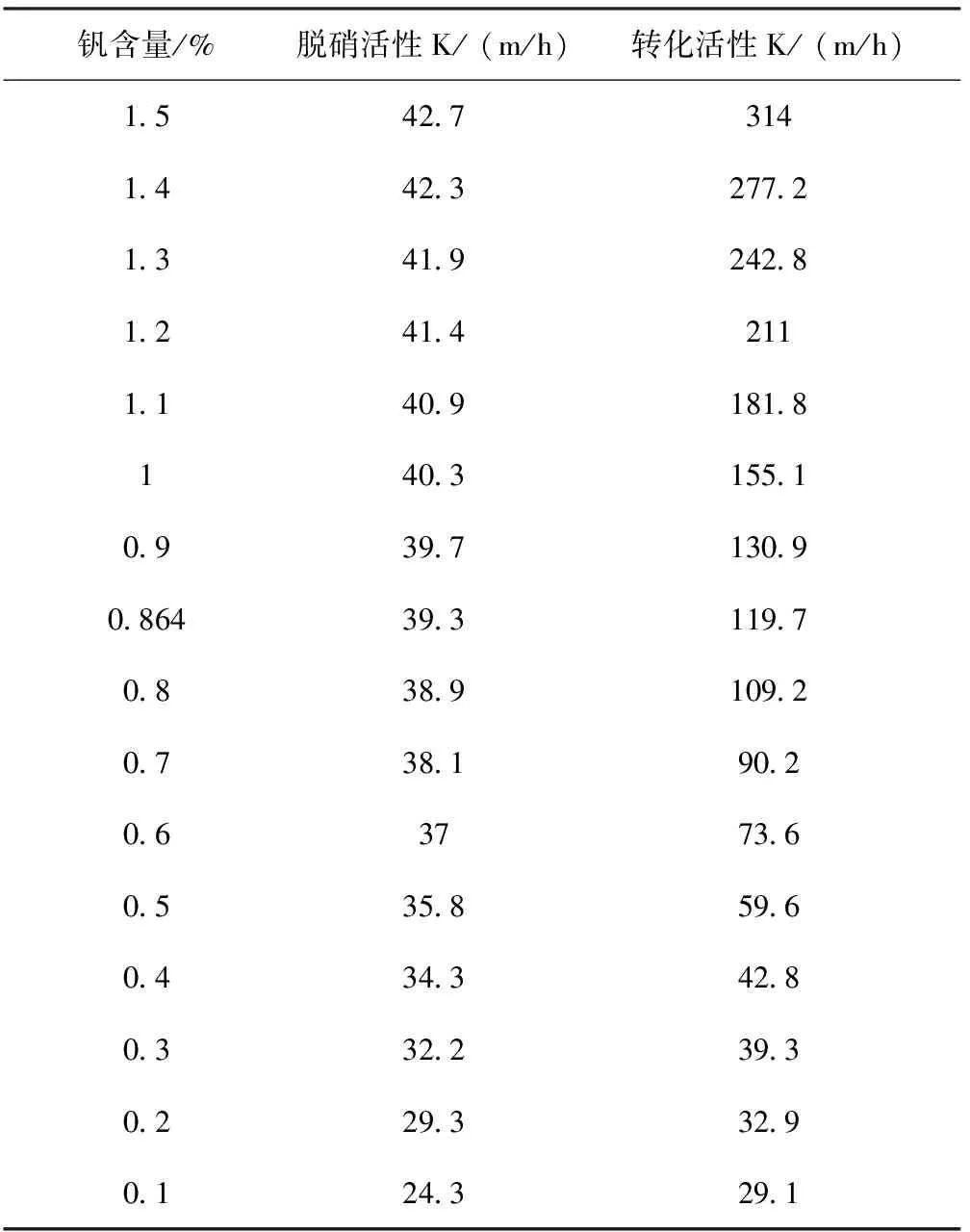

采用浸渍法[11-12]分别制备钒含量从0.1%至1.5%的催化剂用于性能检测,以确定催化剂的活性值与活性物质钒含量的关系。在相同实验条件下分别对不同钒含量的样品进行bench性能评估试验,结果见表6。

从表6可知,钒含量对脱硝活性影响相对较小,当钒含量为0.8%时催化剂的脱硝活性为38.9 m/h,而当钒含量为1.5%时催化剂的脱硝活性为42.7 m/h,表明钒含量每增加0.1%、催化剂的活性上升0.54 m/h;钒含量对转化活性影响相对较大,当钒含量为0.8%时催化剂的转化活性为109.2 m/h,而当钒含量为1.5%时催化剂的转化活性为314 m/h,表明钒含量每增加0.1%、催化剂的转化活性上升29.26 m/h,由此可推断钒含量为0时,催化剂的活性为23.76 m/h,说明催化剂的活性并不单是由活性物质钒提供,其中约有一半的活性由催化剂载体及载体中其他活性物质,如钛[13-14]等所提供。

表6 钒含量与催化剂活性

2.4 温度对催化剂活性的影响

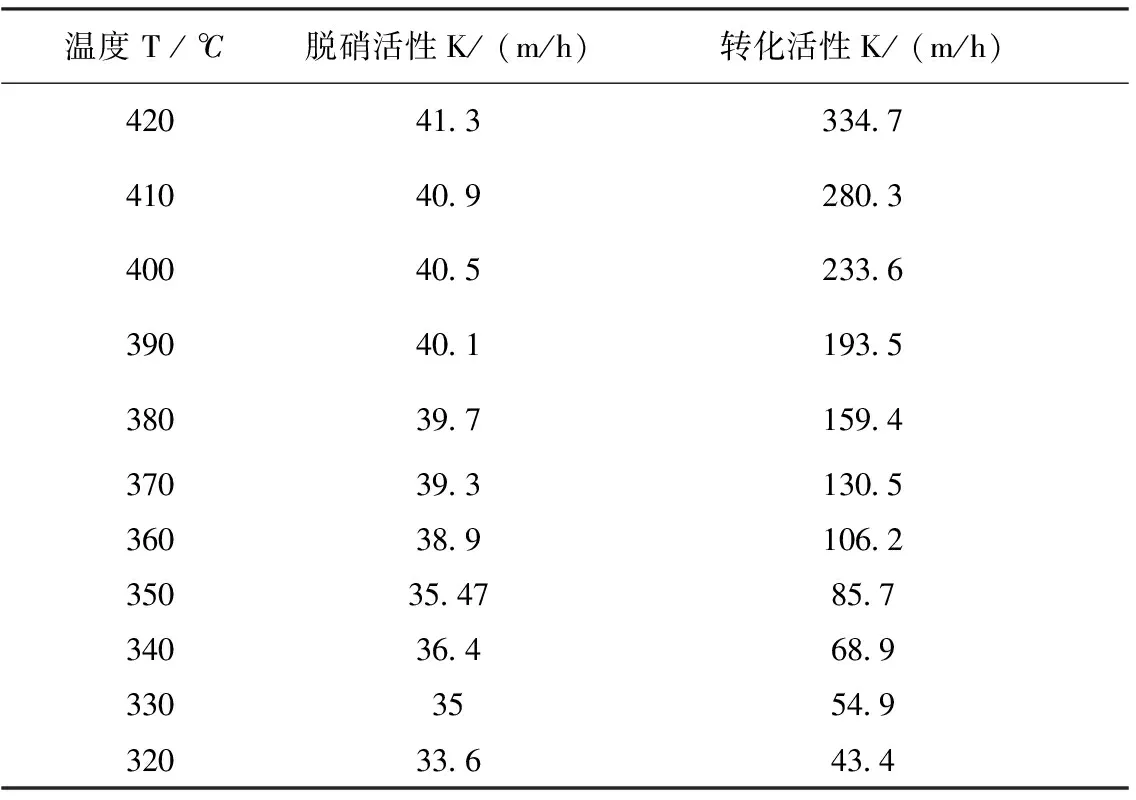

为考察催化剂的脱硝活性及转化活性受温度的影响,在相同的实验条件下,对不同温度下的Bench性能进行评估试验,结果见表7。

表7 温度与催化剂活性

从表7可知,温度对转化活性的影响较对脱硝活性的影响大,温度对脱硝活性的影响近似呈线性关系,而对转化活性来说则呈指数关系。

2.5 其它因素对催化剂活性的影响

为了考察其他因素对催化剂活性的影响[15-16],对同批次催化剂的表面粗糙度及主要原材料钛白粉的级配进行研究。结果表明,催化剂表面越粗糙则催化剂的活性系数越高;TiO2粗颗粒和细颗粒的比例为3.2∶1时,催化剂活性较其他级配比例的高。

3 脱硝活性系数计算模型

通过上述分析,可以确定催化剂的活性系数受温度、水含量、氧含量、传质系数及催化剂材料的影响。通过实验总结出催化剂脱硝活性系数经验关联式为:

(3)

(4)

(5)

式中:KNOx为催化剂的脱硝活性系数, m/h;Kg为传质系数,Nm/hr;Km为催化剂材料活性,m/h;CO2%为烟气中干基氧浓度,%;CH2O%为烟气中水分含量,%;B为催化剂几何常数,为2.973;Rh为催化剂截面孔道孔径,mm;Ra为催化剂孔道表面粗糙度,为0.095;V为催化剂孔道内烟气工况流速,cm/sec;T为烟气温度,℃;PT为烟气压力,Atm;L为催化剂长度, mm;CV为催化剂活性物质含量,%;DNO为分子扩散系数,cm2/sec,其值按式(6)进行计算:

(6)

式中:MN2,MNO分别为N2、NO的分子量,g/mol;ω为碰撞积分,其值采用式(7)计算:

(7)

计算得到KNOx的同时,通过式(8)可以计算得到催化剂的脱硝效率ηNOx(%):

(8)

在催化剂的脱硝活性经验式的基础上,通过实验对该模型的适应性进行验证,结果表明在320 ℃-420 ℃的温度区间内,Bench实验结果与模型的计算结果误差约为0.61%~1.23%左右,并结合大量实验结果对比,确认该模型的精度可满足工程设计的要求。

4 转化活性系数计算模型

二氧化硫的转化活性系数是评价催化剂选择性的依据,工程实际中为减小对下游设备的影响,往往需要对其转化率进行控制,故需要对其转化活性进行评估。通过分析大量的检测数据,发现二氧化硫的转化活性KSO 2(单位:m/h)可以采用式(9)的经验模型进行计算:

(9)

在计算得到KSO2的基础上,通过式(10)可以得到在该活性系数值下催化剂的二氧化硫转化率ηSO2(%)。

(10)

式中,AV为催化剂的面速度,m/h;AP为催化剂的比表面积,m2/m3;φ为催化剂截面的开孔率,%。

5 二氧化硫转化率模型及影响因素

在进行工程初步设计时,无法准确获得催化剂的具体几何参数,可以采用下式(11)的经验模型、在氨氮摩尔比alpha=0的情况下,进行二氧化硫转化率的计算。

(11)

式中,T为反应器入口烟气的温度,℃;CO2%为烟气中氧含量(干基),%;VSO2为在标准状态、干基、实际氧的条件下,烟气中SO2的体积浓度,vpm;AV为催化剂的面速度,m/h;Gam为项目需要保证的SO2/ SO3转化率。

从式(11)可知,二氧化硫的转化率除受到温度、氧的影响外,还要受到烟气入口二氧化硫浓度的影响。入口二氧化硫的浓度越高则SO2/ SO3的转化率越低,二氧化硫的浓度越低则其转化率越高。

6 结 论

(1)对采用Bench(中型)性能评价装置评价催化剂活性系数的影响因素进行了研究,结果表明:

(a)烟气中水分含量与催化剂的脱硝活性呈负指数关系,而与其转化活性不相关。

(b)烟气中的氧含量越高则催化剂的脱硝活性越高,而催化剂的转化活性降低;

(c)催化剂的活性受到活性物质含量的影响,每增加0.1%的钒,催化剂的活性上升0.54 m/h左右,转化活性上升29.26 m/h。当钒含量为0时,催化剂的活性为23.76 m/h,表明其活性并不单是由活性物质提供,其中约有一半的活性由催化剂载体及载体中其他活性物质提供。

(d)温度对转化活性的影响较脱硝活性的影响大,与脱硝活性近似呈线性关系,与转化活性呈指数关系。

(e)催化剂的表面粗糙度和钛白粉的级配对催化剂的活性有影响。催化剂表面越粗糙则其活性越高;粗颗粒和细颗粒的比例为3.2:1时,催化剂活性值较其他级配比例高。

(2)总结出了催化剂脱硝活性系数模型及催化剂转化活性系数模型,具体为:

该模型为燃煤电厂反应器脱硝设计或催化剂选型提供了参考依据。

(3)对二氧化硫转化率进行了研究,给出了在无法准确获得催化剂的具体几何参数的情况下计算二氧化硫转化率的经验式。研究发现,二氧化硫的转化率除受烟气中到温度、氧含量的影响外,还受到烟气入口二氧化硫浓度的影响,二氧化硫浓度越高则SO2/ SO3的转化率越低,二氧化硫浓度越低则其转化率越高。