大直径泥水盾构管片拼装机力学特性分析

2018-11-22陈鹏

陈 鹏

(中铁十四局集团大盾构工程有限公司,江苏 南京 211800)

随着地下空间的迅猛发展,如城市地铁、过江隧道以及引水隧道等的建设,盾构施工工法由于其安全快速的特性已经成为最主要开挖手段。泥水盾构施工时,对外界的干扰小,对地面的下降控制在很小的范围内,并且在掘进速度快的同时事故率低,机械自动化程度较高,成为软土地区水底隧道施工的首选[1]。很多隧道需要经过富含地下水的地层,像上海长江隧道、武汉长江隧道、南京长江隧道、杭州钱江通道等采用的都是泥水盾构法施工[2]。在盾构机进行掘进时,管片拼装机使用钢筋混凝土管片拼装衬砌,对已开挖隧道进行保护[3]。管片的拼装在泥水盾构中是非常重要的一个环节,几乎占据着一半的隧道开挖时间。

彭涌涛[4]总结了管片拼装过程中由隧道环面凹凸不平导致的管片裂缝和盾尾约束与盾构千斤顶推力引起的裂缝等相关问题,宋艳玲[5]对管片拼装方法、关键的拼装技术要点、拼装的精度、合理的拼装顺序、掘进姿态的影响等进行了较为完整的总结,张友湖[6]对硬岩掘进机后配套的管片拼装机的三维结构进行了设计,龚国芳[7]等利用传统的PID控制策略提出了减少管片拼装机的稳态误差以及定位过程中的冲击力的控制系统,刘金刚[8]等研究了影响管片拼装机起步工作特性的敏感结构参数并且用正交实验法优化出了最佳参数组合。以上隧道直径大都是以6m和8m为主且没有对其拼装过程中的力学特性进行分析。而在苏通GIL综合管廊工程中,隧道开挖直径为11.6m,管片拼装机本身尺寸大同时拼装体积大且质量大的管片,单片标准块管片重量达14t,在拼装过程中拼装机承受着很大的载荷,同时隧道开挖距离长,重复不断地安装,受力反复,因此对管片拼装机的力学特性分析尤其重要。

本文针对超大直径管片拼装机进行了三维建模并建立了虚拟样机模型,利用ADAMS对管片拼装的动态过程进行了动力学仿真,利用得到的载荷作为边界条件在ANSYS Workbench中对管片拼装机进行静力学仿真分析,验算了行走梁和扼架吸盘的强度和刚度,为大直径管片拼装机的结构设计提供一定的指导。

1 管片拼装工作原理

管片拼装机是一种不连续运动的机械,主要由回转机构、升降机构、平移机构,微调机构组成,具有工作周期短、周期性作业的工作特点[9]。

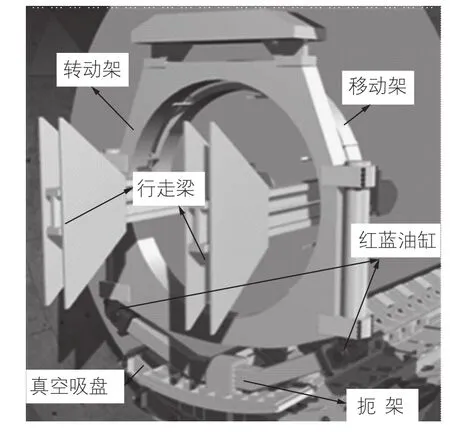

当掘进距离为一环管片宽时,开始拼装管片。管片由喂片机运送到前端,举升油杆下降,真空吸盘将管片吸附锁紧,并抬起。平移机构将吸附的管片送到拼装环的横断面位置处,然后旋转一定的角度到该环的相应位置,调整管片的位置,完成安装。如图1所示为管片拼装机的主要结构,图2所示为每块管片安装的具体流程。

图1 管片拼装机简图

图2 管片拼装流程图

2 管片拼装机虚拟样机的建立

2.1 管片拼装顺序

如图3所示为封顶块处于最顶端时的一环管片分块示意图,采用的是“7+1”模式的管片拼装方式。管片拼装机拼装管片的顺序是:首先安装最底部的B3块,接着安装B2和B4块,左右各旋转49.091°;再接着拼装B1和B4,左右各旋转98.182°;然后是两邻接块L1和L2,各旋转147.273°;最后封顶块的安装,旋转180°。

图3 管片分块示意图

2.2 运动连接副的添加

各个主要部件的连接副如表1所示。

表1 各部件连接副

2.3 驱动函数的添加

只仿真转动架在拼装位置时真空吸盘将管片抬起,并顺时针旋转至指定位置的这两个过程。以临接块L1的安装为例,驱动设置如下:

旋转架驱动:STEP(time,0,0,40,0d)+STEP(time,40,0,250,147.27d),

在0~40s内,转动架固定不动;40~250s内,旋转147.27°,转动到指定位置。

举升油杆驱动:STEP(time,0,0,40,-1000)+STEP(time,250,0,290,1000)

在0~40s内,转举升油杆收回抬起管片1000mm;40~250s内,随着转动架旋转147.27°;在250~290s内,举升油杆伸出1000mm,将管片安装在指定位置。

2.4 仿真模型的建立

在Solidworks中建立各个关键的零部件的三维模型,然后设置好装配关系,通过Parasolid接口将其保存为*.X_T文件[10],导入到ADAMS软件中,设置各个部件间的连接关系,并添加驱动,检查自由度。所建立的虚拟样机模型如图4所示。

图4 虚拟样机模型

3 动力学仿真分析

3.1 速度的变化过程分析

如图5所示为管片质心速度变化曲线,速度的变化为三段波形,在每次运动状态改变时,速度均变为0。在0~40s,23s时达到峰值20mm/s;在40~250s,138s时达到峰值90mm/s;在250~290s,263s时达到峰值20mm/s。

图5 管片质心速度曲线

通过图5可以看出,管片质心速度在各个时间段的变化规律大致相同,速度变化平缓,均为先增加然后减小。

3.2 动力学仿真结果分析

(1)举升油杆与扼架连接副处的力。

由图6可知,Y方向分力峰值载荷为2.65×105N,当举升油杆缓慢将管片安装在指定位置时,Y方向分力稳定在2.02×105N。整个旋转过程,Y方向分力都大于X方向分力,而整个过程合力的最大值为2.66×105N。举升力在Z方向分力很小可忽略不计,只考虑X方向和Y方向的分力。

图6 右连接副受力图

由图7可知,Y方向分力最大为1.51×105N,当举升油杆缓慢将管片安装在指定位置时,Y方向分力稳定在6.4×104N。整个旋转过程,整个过程合力的最大值为1.54×105N。举升力在Z方向分力很小可忽略不计,只考虑X方向和Y方向的分力。

图7 左连接副受力图

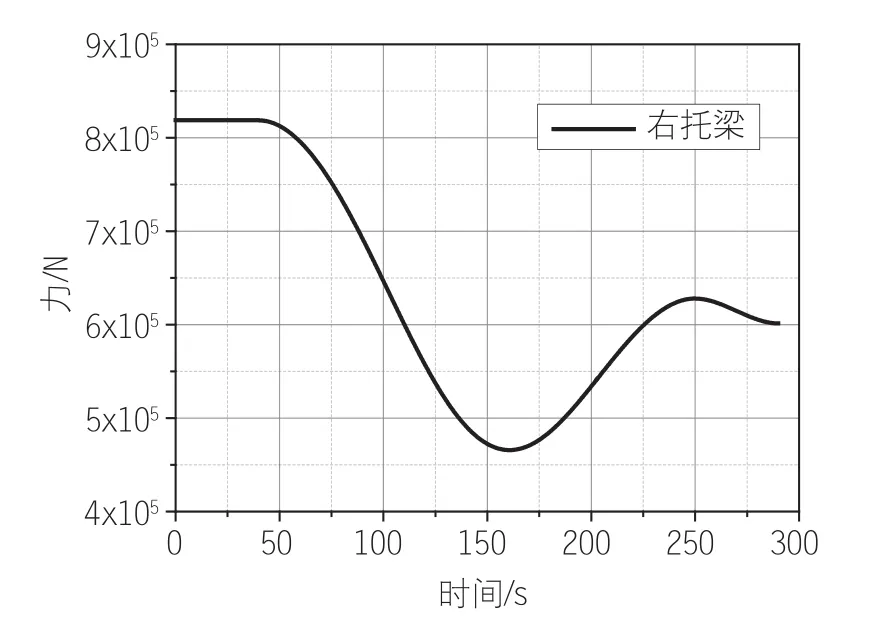

(2)行走梁受力。

由图8可知,0~40s内,抬起管片时,行走梁右托梁出现峰值载荷为8.2×105N。

图8 右托梁受力图

由图9可知,行走梁左托梁出现峰值载荷的时间在158s左右,峰值载荷为1.17×106N。

图9 左托梁受力图

由图8、图9可知,2个托梁的受力情况差异很大,在拼装管片时,转动架对行走梁左右托梁产生了扭矩,且出现极限载荷的时间相近。

4 有限元仿真分析

通过建立管片拼装机的虚拟样机模型,仿真得出了管片拼装机主要部件行走梁以及扼架铰接处受力的变化规律,提取有限元仿真所需的边界载荷,校核其在危险工况下的强度和刚度。

4.1 托梁有限元分析

跨过90°时是整个过程的危险工况,此时行走梁所受扭矩最大,根据动力学仿真得到的载荷极限值施加在移动架与行走梁的接触面上,划分网格,添加边界条件,得到行走梁的应力和在Y方向上的应变。

由图10可以看出,应力最大的地方出现在筋板与托梁的连接处,应力较大的地方出现在筋板处,行走梁材料为Q235,且大部分区域的应力在65MPa以下,在安全范围内。由图11可以看出,最大变形为1.972mm,刚度足够,变形量在安全范围内。

图10 行走梁应力分布图

图11 行走梁应变图

4.2 扼架吸盘有限元分析

根据动力学仿真得到的载荷加载在扼架的连接副处。

在90°工况时,管片的主要重量由处在下面的扼架臂承担。由图12可以看出,扼架大部分区域的应力在60MPa以下。扼架吸盘材料为Q235,在安全范围内。图13是扼架吸盘在Y方向上的应变图,Y方向上最大应变为2.72mm,总体来说,变形不大,刚度足够。

5 结束语

对邻接块L1分析可得:

(1)右连接副Y方向分力峰值载荷为2.65×105N,X方向上的峰值载荷为105N,整个过程最大合力为2.66×105N。左连接副Y方向峰值载荷为1.51×105N,X方向为8×104N,整个过程最大合力为1.54×105N。

图12 扼架吸盘应力分布图

(2)行走梁右托梁峰值载荷为8.2×105N,行走梁左托梁峰值载荷为1.17×106N,同时出现并产生最大扭矩。

(3)行走梁在拼装过程产生的应力均小于65MPa,最大变形1.97mm。扼架吸盘所产生的应力均小于60MPa,Y方向上的最大变形为2.72mm,刚度和强度均满足要求。