冷冻法在地铁盾构联络通道富水细砂层关键技术

2018-11-22穆永奎

穆永奎

(中铁十八局集团市政工程有限公司,天津 300222)

1 工程概况

南宁市地铁3号线01号标段的北湖北路站至秀峰站区间线路总长1310.453m。在区间内部的1.2#两处设计为联络通道,该通道的结构为直墙圆拱结构,通道整体结构设计为净宽2.7m,高度为3.0m,本文主要以1#联络通道来讲述冷冻法技术的具体应用。

经过前期的水文地质勘探,该区域地质构造主要为粉细砂层、圆砾层。这种地质结构不仅承载着巨大的水压,同时存水量丰富地层结构非常不稳定,所以在施工过程中需要选择使用冷冻技术来实现地层稳固。

2 冷冻施工

2.1 冷冻施工设计

在拟构筑联络通道及泵站位置设计隧道中心距13.4m。施工范围内的土层主要为③4粗砂、③5砾砂、部分为⑤3-1强风化粉砂质泥岩、⑤3-2中风化粉砂质泥岩。采用JYSLG16F-M型冷冻机组,额定制冷量为86000kcal/h。施工冻结总需冷量为70430kcal/h,冷冻机组电机额定功率为125kW。冻结制冷施工冷却水用量为15m3/h,冻结孔设计间距0.5~1m,孔数69个。另设测温孔8个,卸压孔4个。冻土墙设计厚度为1.8m,钻孔设备采用MD-80A钻机,冻结管采用低碳无缝钢管(Ф89×8mm),冻结管总长度585m。主要冻结施工参数见表1,冻结孔断面布置图见图1。

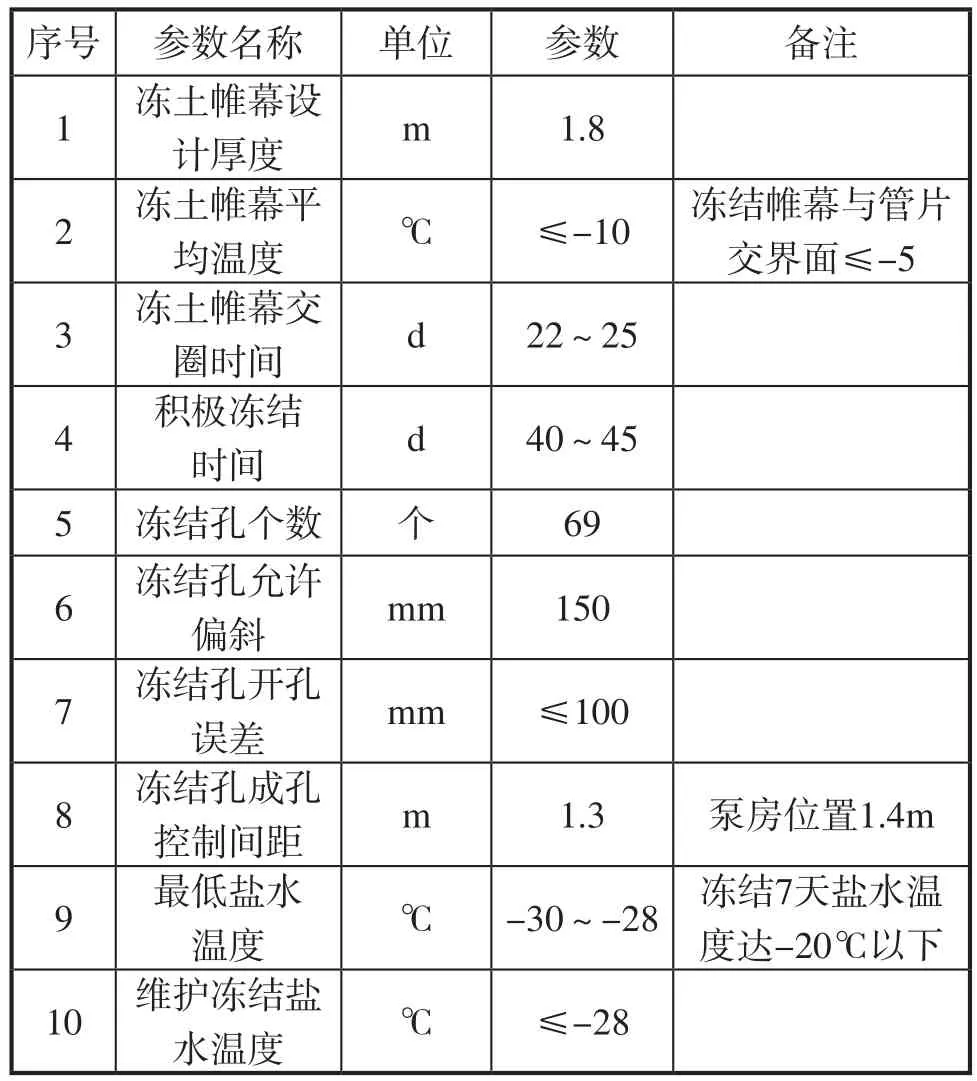

表1 主要冻结施工参数一览表

续表

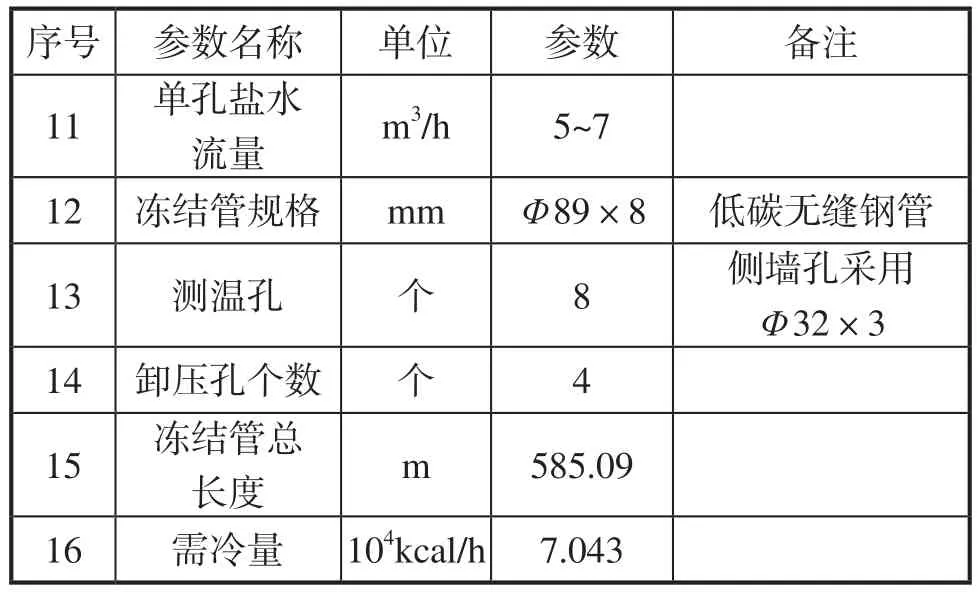

图1 冻结孔断面布置图

2.2 施工方案

(1)冻结帷幕。

通过前期勘测以及动土物理学的试验指标,将冻结设计值设定为:单轴的抗压力≥3.6MPa,承载的折抗拉≥1.8MPa,抗剪力≥1.6MPa。将通道的冻结帷幕厚度值设定为1.8m的厚度。

(2)冻结孔布置。

通过对比分析,在设计过程中将联络通道设定为左右两侧的双隧道冻结孔,共计57个。铺设的冻结管路使用20#的无缝钢管,设计要求开孔位置之间的误差不得超出100mm,施工过程汇总要避开接缝、螺栓、主筋等位置[2]。

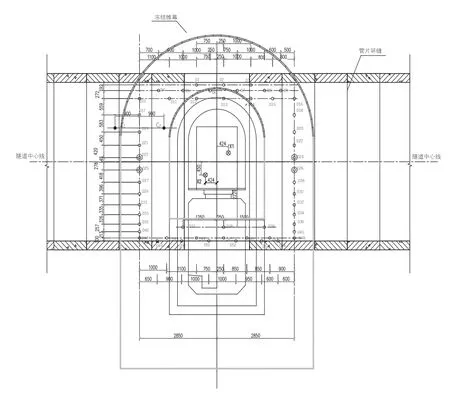

在冻结孔开孔之前,应严格按图纸要求,根据施工基准点,用全站仪精确放样点位。冻结孔开孔采用二次开孔工艺,在混凝土管片上一次开孔采用Φ121mm金刚石取芯钻钻进250mm。安装孔口管,孔口管用Ф121×5mm无缝钢管加工,砼管片上的孔口管头部加工250mm长的鱼鳞扣,安装时在鱼鳞扣外面缠绕麻丝,孔口管设1个4分球阀,用于成孔后注浆固管,防止漏水。对于钢管片上的冻结孔,则将孔口管直接焊接在钢管片上,并用双快水泥及钢板将孔口管固定。二次开孔前,在孔口管上安装DN100球阀及压紧装置。孔口压紧装置示意图如图2所示。本工程共钻孔81个,其中对穿孔4个,非对穿冻结孔65个,测温孔8个,卸压孔4个。

图2 孔口压紧装置示意图

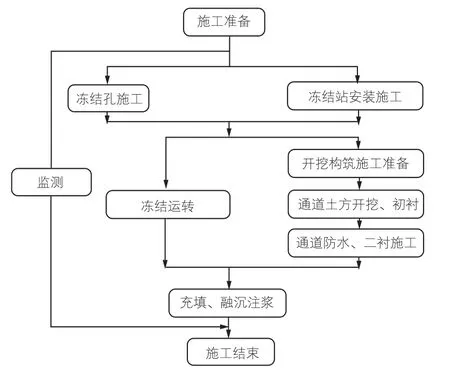

2.3 施工流程

关于冷冻法在施工过程中的应用可以参考图3的施工工艺流程。

图3 施工流程图

2.4 冻结管路的安装

(1)在冻结管道之间选择丝扣连接的方式,在完全拧紧后再利用电焊技术进行焊接,以确保整个管路的强度。

(2)冻结管路的铺设长度应当大于设计长度。如果是不需要参与制冷的管路则可以在铺设时低于150mm。

(3)在完成管路铺设后还需要对管路进行复测,并结合测斜仪器对其进行测量,如果孔洞的间距距离超出其容许的间距值,则可以选择使用补孔或者是延长整体的冻结时间来进行处理。

(4)在测定完管道长度以及偏侧值之后,则需要对管道进行打压测试。在打压之前将压力值控制在0.8MPa,测试前期15min之内的压力损失值是否小于0.05MPa,同时测量其在后30min内如果没有明显的压力变化,则可以认为是合格的管路。如果试压不合格,则需要重新进行管路的铺设。

3 冻结施工的技术应用

(1)施工前期准备。由于施工区域不同,因此地质构造各有不同,所以在施工前期必须做好相应的勘测工作,并依据实际地质情况选择专业技术较强的施工单位进行施工。

(2)管片壁后注浆。在施工过程中可能会在冻结时出现砂涌、水涌的情况,为了避免这一情况的发生,需要先对管片壁进行浆液注浆,所使用的水泥浆的水灰比例为1∶1。

(3)管片上钻孔。为了避免出现砂涌、水涌的问题,需要在进行冻结孔钻孔前,安装对应的孔口阀和孔口管。在安装过程中需要注意钻孔之间的连接要符合要求,不得出现缝隙。同时在完成安装之后还需要进行打压测试,确保其密封性能[3]。

(4)冻结管的安装。在安装冻结管路的时候需要采用夯实的技术方式,结合设计要求所设定的管道的安装位置和方向以及安装深度,将冻结管打入地层之中,在进行夯实的过程中要确保孔口的密封性,确保能够发挥其防喷溅的作用。

一般来说在进行冻结扣打入时要求其不得超出设计的施工深度。而且其孔位之间的距离偏差不得超出100mm,同时方向位置的偏差不得超出1%。如果超出则需要进行补孔。

(5)安装冻结和监测系统。由于施工管线较长,为了确保冻结的质量,在进行管路安装时必须要安装对应的监测系统和冻结系统。在进行安装时必须要尽可能地缩短管路的长度,并做好相应的保温工作,以减少热量损失带来的能量损耗。在完成管路安装之后,还需要针对管路进行检查,尤其使管路的密封情况进行确认,一旦发现渗漏必须及时进行处理。

(6)积极冻结与维护冻结。当所有设备设施都检查无误之后则可以开始进行调试和试运行,当运行过程中的温度、压力等数值指标符合设计标准要求之后就可以进行“积极冻结”的测试。通常情况下,冻土帷幕的土体在冻结作用下的降温相对缓慢,需要经过7~10天才能够达到-20℃。随后完成冻结的土体会一直保持在0.5℃~1.0℃/d,再经过38天之后,其土体的温度才能够达到设计的标准要求[4]。

为了确保冻结的温度保持在一定的温度范围内,能够完成通道的施工和衬砌的工作,需要在进行联动通道和废水泵房施工之前安装好预应力支架,从而确保整个施工过程的稳定性。在进行施工时还必须设置对应应急逃生门,以备安全之需。

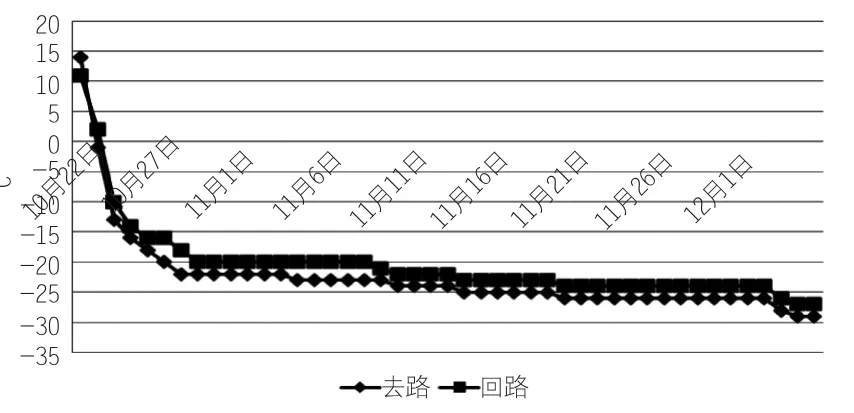

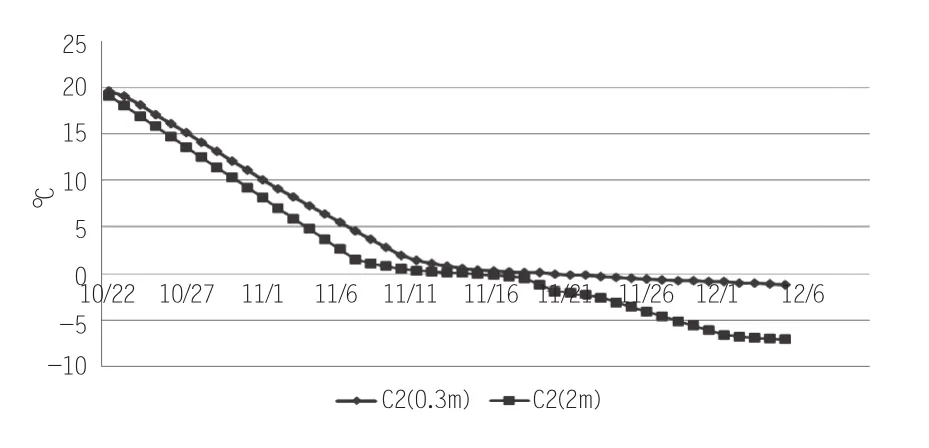

开始冻结后,要巡回检查冻结器是否有断裂漏盐水的情况发生,一旦发现盐水漏失,立即关闭阀门。并根据盐水漏失情况采取补救措施。在冻结过程中,需要每天检测去、回路干管盐水温度,冻结器回路盐水温度,盐水箱液位变化,冷却水温度,观察冻结器头部结霜是否有异常融化。根据统计数据,本工程冷冻站正常运转4天盐水温度降至-18℃,积极冻结15天盐水温度降到-24℃以下。截止到45天的降温曲线图见图4,测温孔降温曲线见图5。

图4 盐水降温曲线图

图5 测温孔温度随时间发展历程

据统计数据分析:冻结最慢发展速度为22mm/d,以最慢发展速度计算45天冻土发展半径r=22mm/d×45d=990mm。以发展半径作图分析联络通道处冻结帷幕厚度为1980mm;即联络通道冻土帷幕最薄弱处1.98m大于1.8m(设计值),满足要求。平均温度-11.06℃低于设计冻结帷幕平均温度-10℃;管片壁后冻土帷幕平均温度-9.96℃低于设计冻结帷幕平均温度-5℃,达到开挖标准。

(7)永久结构施工。开挖需具备下列条件:经探孔确认冻土帷幕已交圈并达到设计厚度;平均温度达到设计值;安装设计安装隧道支撑和防护门;钢管片上冻结壁内泄压孔和探孔无水、泥沙流出,即可进行联络通道的开挖与构筑施工。

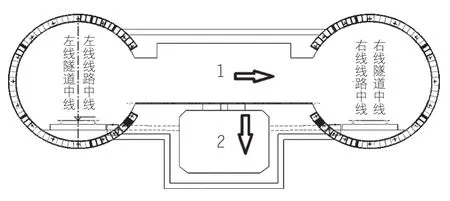

开挖构筑施工流程为:积极冻结运转同时进行开挖构筑施工准备→钢管片接缝焊接→隧道预应力支撑安装→打开洞口钢管片→通道掘进与支护层施工→施工防水层→通道钢筋混凝土结构层施工→泵房开挖与临时支护→泵房防水层施工→钢筋混凝土结构层施工→跟踪注浆(见图6)。

图6 开挖顺序示意图

主要技术措施:开挖前对联络通道两侧隧道管片采用预应力支撑加固;设计强度与钢度较大的20#工字钢+喷射混凝土临时支护结构,根据冻土帷幕稳定性监测情况,可以调整支护步距并增加内支撑,采取随掘随支的作业方式,以控制冻土帷幕变形;采取分步开挖,先开挖水平通道,施工完水平通道结构层后再挖泵房;在开挖过程中对冻土帷幕表面温度和收敛进行测量,根据测量结果调整开挖步距及支护强度;开挖后及时对冻土帷幕进行保温;在整个施工过程中,严密监测地面建筑物和隧道变形,确保地面建筑和隧道安全。

(8)冻融的问题。在冻土出现融化的情况下,土体会出现开裂、融沉的现象,造成盾构隧道内的管片受到不同方向的压力挤压,甚至会导致隧道上方的路面出现上浮的问题。为了避免这一问题出现,必须要在施工过程中进行实施监测,了解出现的断面情况以及出现变形后采取积极地补救措施,从而确保整个盾构隧道的施工安全。

4 结束语

在结合南宁隧道工程施工案例的分析之后,可以了解到在富含水分的区域尤其是粉细砂地层的施工区域,选择使用冷冻法的施工方式能够发挥出其最佳的效果。经过监测,从施工前期准备到完成施工没有出现过一例安全施工和质量问题,圆满完成了隧道安全施工的任务。