基于最小二乘法的混凝土泵车稳定性计算优化

2018-11-22李海亮

李海亮,符 智,钟 琦

(三一重工股份有限公司,湖南 长沙 414000)

稳定性是混凝土泵车(后简称泵车)的一项关键安全性指标。在混凝土泵车行业标准QC/T 718-2013中规定,泵车在作业状态时,采用重心圆距倾翻线(支腿接触地面的中心连线)的距离来衡量泵车的稳定性。当泵车在某一方位作业,整车重心超出倾翻线时,则会发生倾翻事故。

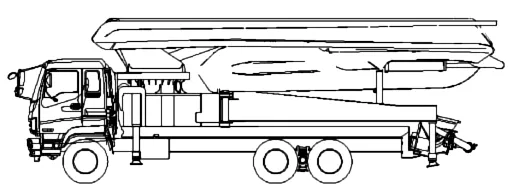

图1 混凝土泵车

图2 泵车作业姿态及重心圆

稳定性测试可定量反应泵车在作业过程中发生倾翻事故的可能性及安全程度,所以对泵车稳定性的准确测试及计算提出了更高的要求。具体在试验测试时,在泵车4支腿下方放置称重传感器测试支腿受力,根据力矩平衡方程计算整车重心点位置。传感器的零漂、信号的干扰、臂架角度误差、尺寸测试误差等因素均会导致稳定性测试误差,同时数据处理会引入一定的数据处理误差。如何提高测试精度,合理规避测试误差,保证测试的可重复性是一项值得研究的内容。

1 稳定性计算方法

通过测试泵车支腿展开后的跨距,以及臂架在不同方向以最大倾翻力矩姿态展开时的各支腿反力,利用力矩平衡关系来计算空间某一臂架姿态下整车的重心位置,即

由(1)式可以计算出泵车臂架在各个方位下的整车重心位置,可建立空间坐标系,得出整车重心位置坐标(X,Y)。如以泵车前支腿连线为X轴,右前支腿中心为原点,建立XY坐标系。

臂架绕回转中心旋转一周,可以得出一系列整车中心位置点,这些位置点构成了重心圆。我们知道,已知3点坐标即可确定重心圆,(x-a)2+(y-b)2=R2。原理上,只要测试臂架在同一姿态下3个工况方向时的支腿反力,计算出整车重心坐标(xi,yi),i=1、2、3,就可确定臂架在此姿态下回转一周的整车重心圆。

已知重心圆和泵车倾翻线,可得到重心圆距倾翻线距离,用此数据来评判整车稳定性。当重心圆超出倾翻线时,说明泵车在此方向以测试姿态展开时会出现倾翻事故,重心圆在倾翻线以内,且距离倾翻线越远越安全。

2 稳定性试验中的问题

测试臂架在不同方向以最大倾翻力矩姿态展开时的各支腿反力(如泵车的8个方位:正前、正后、正左、正右、左后、右后、左前、右前)。经过数据处理后得到支腿反力数据如表1。

表1 某泵车臂架在不同方向水平展开时支腿反力

从表1中可以看出,臂架在不同方向时测试的各支腿反力之和并不是唯一值,会存在一定的误差。

误差主要来源:传感器本身存在一定的漂移及精度误差;数据处理引入一定误差;发动机怠速振动及柴油消耗等。

任意选取表1中的3组数据计算整车重心,确定重心圆,如表2。

表2 选取不同方向数据绘制某泵车重心圆结果

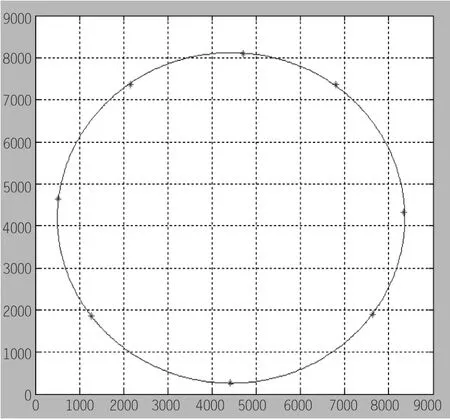

可以看出,数据选取的不同,得到的重心圆的位置与半径均有差异。选取8个方向中的3个方向绘制重心圆,会有56种结果,各结果之间会存在一定的误差,而这种误差是不可避免的(见图3)。

图3 不同数据得到的重心圆结果

可以看到,一个重心圆结果并没有用到所有工况的测试数据,选择不同数据绘制重心圆,结果会存在偏差,重心圆距倾翻线的距离同样存在偏差。我们希望充分利用所有测试工况的数据,保证重心圆的唯一解。

3 曲线拟合

基于上述原因,我们想通过一计算方法来充分应用所有测试数据,拟合出唯一的重心圆。曲线拟合最实用的方法为最小二乘法,即通过最小化误差的平方和寻找数据的最佳函数匹配[1]。

通过测试数据可以得到各种工况下整车重心坐标[X,Y],即

式中 n为测试工况数。

设重心圆公式为

将X代入圆公式得到

通过方程可以求得最优的(a,b,R)。

4 结果验证

由表1测试数据可以得到臂架在8个方向时泵车的重心坐标

n=8,采用8种工况下整车重心位置拟合重心圆结果如图4及表3所示。

图4 8点拟合重心圆结果

表3 选8个方向重心坐标拟合某泵车重心圆结果

5 结束语

(1)通过最小二乘法曲线拟合,得到最优的唯一重心圆结果。测试数据点越丰富,拟合的重心圆越准确。

(2)通过曲线拟合有效减小了测试误差以及数据处理误差。此重心圆距倾翻线距离可以更准确的评估整车稳定性。

(3)通过对多台泵车重心圆数据对比,证明此优化方法可靠实用,尤其对测试出现奇异值或某些测点实际无法测试时,此方法更加有效。