市政高架转体桥转体系统关键施工技术

2018-11-22王洁

王 洁

(中铁十八局集团第五工程有限公司,天津 300459)

某市政桥工程设计路面宽30.5m,设计行车速度60km/h。全线设大桥1座,中心桩号K1+129.00,起点K0+481.88,终点K1+631.88,路线总长为1150m,桥梁全长828.1m,两侧引道总长321.9m。其中施工重点为(68+116+118)m双转体现浇梁,转体重量为14000t,是由55m连续钢构主墩桩基74根,18m连续钢构防护桩基132根,主墩承台2个,转体系统安装2套,主墩墩身2肢,(68+116+68)m连续转体现浇梁,40m连续钢构边墩桩基32根,承台4个,墩身4个,盖梁4片组成。本桥梁的转体系统施工为本工程的重点和难点,现就转体系统施工做简要介绍。

1 主要施工步骤

弹线→搭设脚手架→绑筋、支模→浇筑混凝土至设计预留槽口→养护、凿毛→安装下球铰、滑道定位支架及下球铰、滑道→第二次浇筑混凝土→安装上球铰、撑脚→立模、浇筑上转盘混凝土→养护、凿毛→浇筑反力座[1]。

2 转盘大体积混凝土浇注

混凝土采用商品混凝土,输送车运输,用料斗输送入模。主墩承台由于体积较大,按大体积混凝土施工工艺进行施工:选用低水化热水泥,掺加适量缓凝剂、粉煤灰,降低水泥用量,减少水泥水化热,降低混凝土内部热量。在温度较低时进行浇筑,降低混凝土的入模温度。首次浇筑时分层进行,每层厚度不大于0.3m,浇筑时注意预埋二次浇筑连接钢筋,同时预留下球铰定位支架槽、滑道定位支架槽及定位支架预埋件[2]。

3 下球铰、滑道安装

首次浇筑完成后对混凝土表面进行凿毛处理,然后在已预埋好的预埋件上安装下球铰定位支架和滑道定位支架、绑扎钢筋,精确安装下球铰后立模浇注第二次混凝土。

(1)上、下球铰直径为3.9m,厚度均为4.0cm,分上下2片,是转体施工的核心转动体系,其制作及安装精度要求高,必须精心制作,精心安装。球铰制造精度控制如下:球面光洁度不小于3;球面各处的曲率应相等,其曲率半径之差±0.5mm;边缘各点的高程差≯1mm;水平截面椭圆度≯1.5mm;各镶嵌四氟板块顶面应位于同一球面上,其误差≯0.2mm;球铰上、下形心轴、球铰转动中心轴务必重合;与上下球铰相焊钢管中心轴务必与转动轴重合,其误差≯1mm;钢管务必铅垂,其倾斜度≯3%。

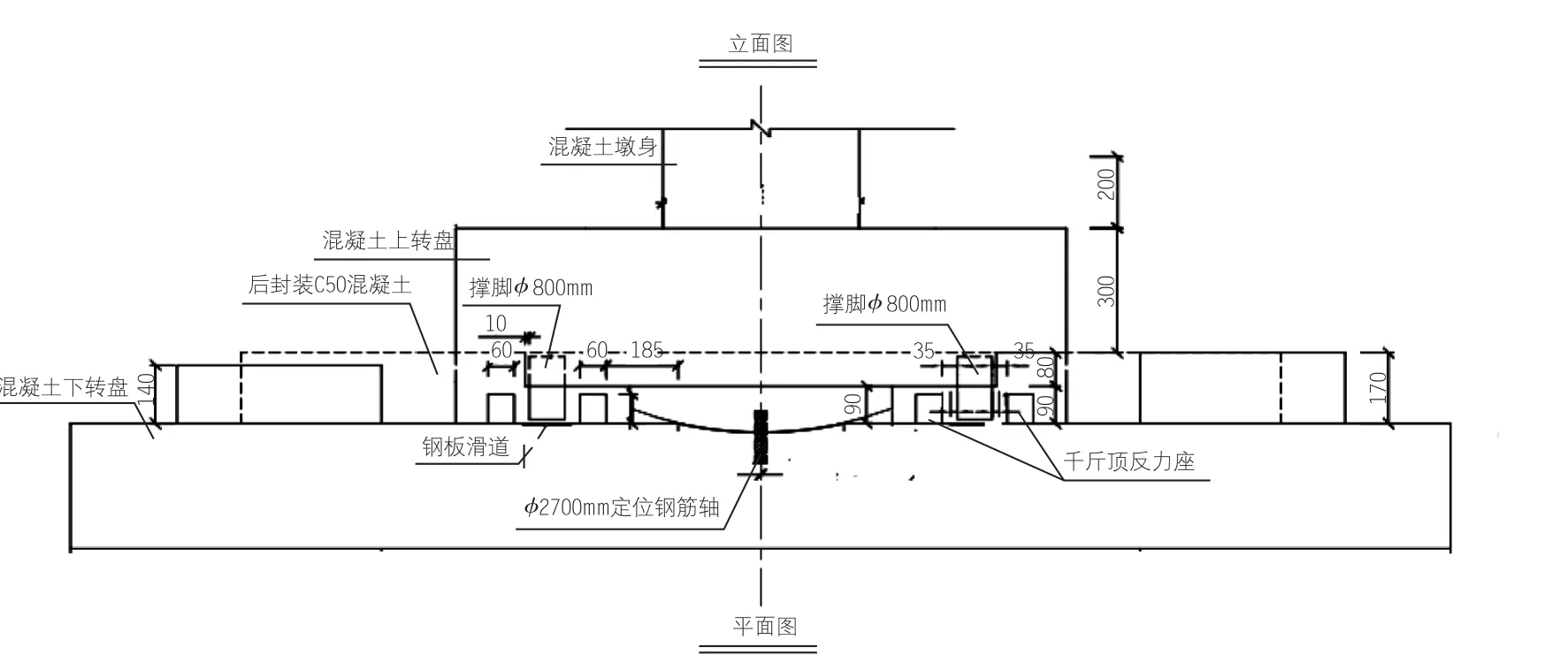

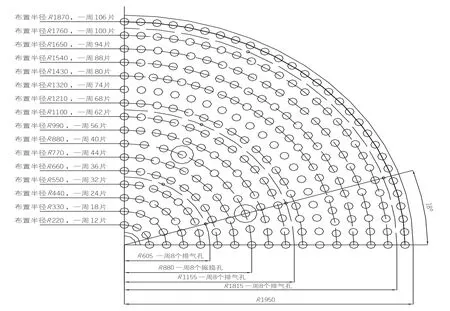

图1 下盘结构图

钢球铰在专业工厂制造,先加工胎形,后进行点压成型,再用数控车床精加工铣出球面,在下球铰面上按设计位置铣钻Ф60mm×18mm镶嵌四氟滑动片孔以及Ф100mm振捣孔,再用热处理校正变形。为了避免其在运输、吊装过程中变形,在球铰反面加劲肋上设置桁架并在运输汽车上设专用固定支架[3]。

(2)拼装下转盘球铰。下转盘球铰运到现场后进行检查,主要对下转盘球铰表面椭圆度及结构检查是否满足设计加工要求。下转盘球铰的现场组装主要是下转盘球铰的锚固钢筋及调整螺栓的安装;此部分为螺栓连接,其它构件均在厂内进行焊接组装完成。下盘结构见图1。

①初步定位:确定下转盘球铰中心十字线,放出锚固螺栓位置。

②绑扎槽口内钢筋:按照设计及规范的要求进行钢筋的绑扎。当普通钢筋与下转盘球铰锚固螺栓发生冲突时,应适当移动普通钢筋。

③精确定位及调整:利用已预埋好的定位支架及调整螺栓将下转盘球铰悬吊,调整中心位置,确保平面位置准确及球铰中心轴的预埋套筒定位精确,然后依靠固定调整螺杆上下转动调整标高。

④固定:精确定位及调整完成后,对下转盘球铰的中心、标高、平整度进行复查;中心位置利用全站仪检查,标高采用高精度精密水平仪进行多点复测,经检查合格后对其进行固定;竖向利用调整螺栓拧紧固定,横向采用在承台上预埋型钢,利用型钢固定。

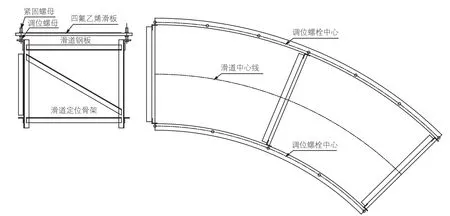

图2 滑道结构图

⑤滑道(见图2):环形滑道为镀铬钢板,背面焊接加工后,顶面由工厂刨平,粗糙度6.3级,镀铬后再抛光,预埋环道角钢顶面相对高差小于2mm。浇筑滑道前环道钢板由螺母调整校平,顶部局部平整度小于0.5mm,安装完环道钢板后再浇筑预留槽。

(3)浇注混凝土。混凝土的浇注关键在于混凝土的密实度、浇注过程中下转盘球铰应不受扰动、混凝土的收缩不至于对转盘产生影响。为此特采取以下措施:利用下转盘球铰上设置混凝土浇注及排气孔分块单独浇注各独立肋板区,混凝土的浇注顺序由中心向四周进行;下球铰面混凝土灌注前,应埋设测试混凝土应力的元件。

4 上球铰、撑脚安装、制作上盘

上转盘是转体的重要结构,由上盘、转台和撑脚组成。上盘(见图3)边长14m,高3m;转台直径10.8m,高度0.8m。转台是球铰、撑脚与上盘相连接的部分,又是转体牵引力直接施加的部位。转台内预埋转体牵引索,预埋端采用P型锚具,同一对索的锚固端在同一直径线上并对称于圆心,确保每根索的预埋高度和牵引方向一致。每根索埋入转盘长度大于250cm,每对索的出口点对称于转盘中心。牵引索外露部分圆顺的缠绕在转盘周围,互不干扰地搁置于预埋钢筋上,并作好保护,防止施工过程中钢绞线损伤或严重生锈。

图3 上盘结构图

(1)安装上球铰。

聚四氟乙烯滑动片安装:下球铰混凝土浇注完成后,将转动中心轴Φ270mm的钢棒放入下转盘预埋套管中。然后进行下球铰聚四氟乙烯滑动片和上球铰的安装。聚四氟乙烯滑动片安装前,先将下球铰顶面清理干净,球铰表面及安装聚四氟乙烯滑动片的孔内不得有任何杂物,并将球面吹干[3]。根据聚四氟乙烯滑动片及混凝土振捣孔法兰盖的编号将其安放在相应的镶嵌孔内,聚四氟乙烯滑动片中心需钻小孔以便安装时排除空气。球铰共布置934块Φ6cm的聚四氟乙烯滑动片,总面积为20668cm2,聚四氟乙烯滑动片设计抗压强度不小于100MPa。

上球铰安装:聚四氟乙烯滑动片(见图4)安装完成后,保证其顶面位于同一球面上,误差≯0.2mm。检查合格后,在球面上滑动片间涂抹黄油聚四氟乙烯粉,使黄油聚四氟乙烯粉均匀充满聚四氟乙烯滑动片之间的空间,并略高于滑动片顶面,保证滑动片顶面有一层黄油聚四氟乙烯粉。涂抹完黄油聚四氟乙烯粉后,严禁将杂物掉入球铰内,并尽快安装上球铰。将上球铰的两段销轴套管接好,用螺栓固定牢固。将上球铰吊起,在凸球面上涂抹一层黄油聚四氟乙烯粉,然后将上球铰对准中心销轴轻落至下球铰上,用倒链微调上球铰位置,使之水平并与下球铰外圈间隙一致,去除被挤出的多余黄油聚四氟乙烯粉,上球铰精确定位并临时锁定限位。上下球铰吻合面外周用胶带缠绕密封,严禁泥砂或杂物进入上、下球铰接触面内[4]。

球铰安装要点:保持球铰面不变形,保证球铰面光洁度及椭圆度;防止混凝土浆或其他杂物进入上、下球铰接触面内;球铰安装顶口务必水平,其顶面任意两点误差不大于1mm;球铰转动中心务必位于设计位置,其误差:顺桥向±1mm;横桥向±1.5mm。

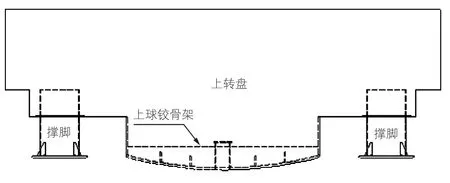

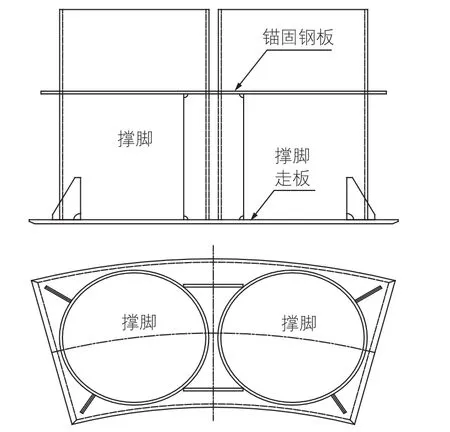

(2)安装撑脚(见图5)。

上盘撑脚为转体时支撑转体结构平稳的保险腿。从转体时保险腿的受力情况考虑,转台对称的2个保险腿中心与球铰中心重合,使6个撑脚均匀、对称的分布于半径4.9m的撑脚中心线上侧。在撑脚下方(即下盘顶面,见图1)设有1.1m宽的钢板滑道(见图2),滑道中心线半径与撑脚中心线半径相同,为4.9m,滑道上铺设3mm厚不锈钢板,撑脚走板与不锈钢板间歇6mm。转体时保险撑脚可在滑道内滑动,以保持转体结构平稳。要求整个滑道面在1个水平面上,其相对高差不大于2mm。

图4 滑动片安装图

图5 撑脚结构图

每个撑脚为双圆柱形,下设40mm厚钢走板,走板底面加工精度为3级。双圆柱为2个Φ800mm×18mm的钢管,全桥撑脚钢管内灌注C50微膨胀混凝土。撑脚在工厂整体制造后运进工地,在下盘转体混凝土灌注完成、上球铰安装就位后即安装撑脚,并在撑脚走板下支垫6mm钢垫板作为转体结构与滑道的间隙。

(3)模板工程。

上球铰、撑脚安装完成后,利用加工好的弧形钢模板立好底模。底部采用砂箱作为底模支撑,部分位置采用斜撑及木楔加固。在球铰边与钢模交接处做好漏浆处理,并固定好撑脚待钢筋绑扎完成后立侧模[5]。

模板施工注意要点:底模要做到刚度大、支撑牢固、无沉陷,并且拆除方便;底模支撑采用的砂箱应牢靠,不能有下沉,砂箱中应经过筛分、颗粒均匀的干燥砂,砂箱需经预压才能使用;各部位接缝严密不漏浆,任何杂物不得掉入球铰接触面。

(4)钢筋工程。

底模铺设安装好后进行钢筋绑扎。钢筋保护层用水泥砂浆垫块进行控制。骨架筋绑扎成型后同时安设计坐标预埋牵引索并将其固定,并在转盘上对称预埋4个Φ15压浆孔待转体完成后压浆封闭转盘下空间。同时在套管轴销顶预留压浆孔、排气孔以备转体完成后往套管中压入微膨胀混凝土,对应外千斤顶反力座位置预埋连接刚筋。

转体牵引索采用16-Φs15.2高强预应力钢绞线,预埋端采用P型锚具,2根索的锚固端在同一直径线上并对称于圆心,注意每根索的预埋高度和牵引力方向一致,每根索埋入转盘长度大于2.5m,每对索的出口点同样在同一直线上并对称于圆心。牵引索外露部分圆顺地缠绕在转盘周围,并做好保护措施,防止施工过程中钢绞线损伤或严重生锈。同时预埋牵引索支撑钢筋。

各项工作完成后对骨架筋,牵引索以及其它埋件等都要逐项进行认真检查,确定无误后再进行侧模支立。

(5)混凝土工程。

钢筋、模板、预埋件及支架系统检验合格后,即可进行上转盘混凝土浇筑。浇注前预埋冷却管按大体积混凝土进行施工,浇注时首先用C50微膨胀混凝土浇注上转盘钢箱内和撑脚钢管内,然后浇注其余部分普通C50混凝土,竖向按30cm厚分层进行,振捣采用插入式振捣器(Φ50)振捣密实。混凝土浇筑中,严格按照规范操作振捣,要对埋件进行认真保护,确保牵引索位置准确,排气管不致被套堵塞、破坏。混凝土浇筑完毕终凝后即进行覆盖洒水养护,以防止和减少裂缝和裂纹的发生、发展。

(6)转体上盘预应力施工。

上盘纵、横向预应力筋分别采用12-ΦS15.2、15-ΦS15.2钢绞线,采用单端张拉,张拉端采用15-12、15-15锚具,锚固端采用15-12P、15-15P锚具,张拉控制应力为1302MPa。预应力孔道均用波纹管制孔,波纹管用钢筋定位网定位,张拉后及时封锚压降。

竖向预应力采用Φ32精轧螺纹钢筋,轧丝锚,采用无粘结套管体系。在上盘顶面单端张拉,张拉控制应力为595MPa,锚固端埋在上盘底混凝土里,锚板距底模8cm。

(7)体系转换。

待转盘混凝土达到设计强度后,抽去撑脚走板与滑道之间的垫板,使转台支撑于球铰上。施加转动力矩,使转台绕球铰中心轴转动。检查球铰的运转是否正常,测定其摩擦系数,为转体施工提供依据。

摩擦系数按下式确定:μ=M/1.13G

式中 μ——摩擦系数;

M——转动力矩(t·m);

G——转台总重量(t)。

设计静摩擦系数为0.1,动摩擦系数为0.06,若测出的摩擦系数相比设计出入较大,立即分析原因,并做出相应处理。

本转体部分总重113332kN,经计算,启动时所需最大牵引力为1455.1kN,约150t,根据经验采用1套2台ZLD300型液压、同步、自动连续牵引系统,使转体系统转动。

5 施工注意事项

(1)转盘大体积混凝土浇注时注意混凝土的温度控制和后期的养护,避免发生混凝土开裂。

(2)下球铰、滑道安装时应注意下球铰的尺寸、标高和中心点的位置控制,以及滑道的平整度和水平,避免发生偏移、歪斜和不平,影响转体施工。

(3)上球铰、撑脚安装、制作上盘时,应注意上球铰要与下球铰的四氟滑块完全贴合,不得有空隙和空气。要通过转动将气体排出,达到完全贴合的效果,撑脚的位置和角度不得偏移和歪斜。浇筑上盘混凝土时要做好防护,避免混凝土漏到球铰和滑道上。

(4)准备好辅助工具,如高压清洗机、工业吸尘器等设备,保证施工现场的整洁和施工要求。