一种新型双作用二级液压缸

2018-11-22姚金柯刘雨林

王 涛,张 鹏,姚金柯,刘雨林

(1. 中国建筑科学研究院 建筑机械化研究分院,河北 廊坊 065000;2. 河北工业大学 机械工程学院,天津 300130;3. 廊坊凯博建设机械科技有限公司,河北 廊坊 065000)

随着船舶、桥梁以及工程机械等领域的飞速发展,液压缸作为能够将油液的压力能转换成机械能以驱动工作机构作直线运动或摆线运动的一种能量转换装置,被广泛地采用。虽然普通液压缸具有结构简单、传力大、寿命长等优点,但同时也存在轴向尺寸大的缺点。为解决这个问题,现有技术中出现了多级液压缸,多级液压缸可以满足安装空间小而行程大的应用场合。现有的多级液压缸可分为单作用多级缸和双作用多级缸,而双作用多级缸中大多数情况下采用的是双作用二级液压缸,双作用二级液压缸具有结构紧凑、外形尺寸小、行程比较长和推力大等优点。

通常,双作用二级液压缸均包括缸筒、一级活塞杆和二级活塞杆。在一些特殊场合,例如用在汽车起重机伸缩臂里,要求二级液压缸结构尺寸小、重量轻、进出油口均设置在一级伸出活塞杆端部、双向承受载荷、动作顺序确定且唯一等。此时,普通的二级液压缸难以满足以上要求,并且由于要双向承受载荷,因此在活塞杆和缸筒上均需要加工油孔,进而导致二级液压缸结构尺寸大、重量大。另外,普通的二级液压缸的动作顺序是由一级活塞杆和二级活塞杆受力确定的,为了保证动作顺序,一般在设计时,要求一级活塞杆伸出时油液作用面积是二级活塞杆油液作用面积的1.5倍,二级活塞杆收回时油液作用面积是一级活塞杆油液作用面积的1.5倍。以往设计时,通常采用活塞打孔加装液压阀等措施,但无疑加大了二级液压缸的结构尺寸和重量。这样带来的后果是要加大伸缩结构的尺寸以容纳二级液压缸,降低起重量等工作参数以适应增加的结构重量。因此这种以面积比实现顺序伸缩的二级液压缸因外形尺寸大,在安装空间小的地方无法安装使用。

本文所述的新型双作用二级液压缸通过利用结构内部形成的二级控制启闭油路,自动控制动作顺序,在不附加外部油路,不更改外部液压系统的条件下,不仅实现其动作顺序确定且唯一、承受双向载荷、无需加装液压阀等要求,而且还将进、出油口均设置在一级活塞杆的同一端部,进一步减小了双作用二级液压缸的结构尺寸和重量,可以在安装空间较小的地方安装使用。该新型双作用二级液压缸既适用于新产品设计,又适用于对已有产品改造。

1 结构

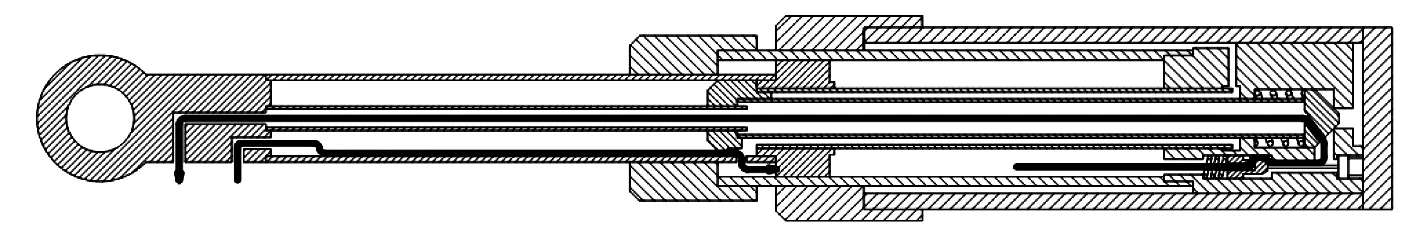

本文所述的新型双作用二级液压缸主要由缸筒、一级活塞杆、二级活塞杆、行程终端导杆、阀芯、第一弹簧、第二弹簧和顶杆组成(见图1)。油缸的第一油口和第二油口均设置在一级活塞杆的杆头。二级活塞杆与缸筒的侧面之间形成第一油腔,二级活塞杆与缸筒的底面之间形成第二油腔,一级活塞杆的侧面与二级活塞杆之间形成第三油腔,一级活塞杆的底面与二级活塞杆之间形成第四油腔。行程终端导杆的上部设置有中心导油腔,并将一级活塞杆的内部分隔成彼此独立的第一导油腔和第二导油腔,中心导油腔与第一导油腔连通,第一油口与第一导油腔连通,第二油口与第二导油腔连通。行程终端导杆的下部设置有第一内油孔。第三油腔通过一级活塞杆上的第二内油孔与第二导油腔连通,二级活塞杆包括滑动导向槽和第三内油孔,第三内油孔连通第一油腔和第二导油腔,滑动导向槽的底面开设有连通第二油腔的底油口,滑动导向槽的侧面开设有连通第四油腔的侧油道。行程终端导杆的下部滑动配合在二级活塞杆的滑动导向槽内,第一内油孔连通中心导油腔和滑动导向槽,阀芯设置在侧油道内,顶杆安装在二级活塞杆的底部。第一弹簧位于滑动导向槽内且设置在行程终端导杆的下部与滑动导向槽顶面之间,第二弹簧位于在侧油道内且设置在阀芯和第四油腔之间,行程终端导杆的下部的底端能够在第一弹簧的作用下关闭底油口,第二弹簧能够推动阀芯以关闭侧油道,顶杆能够推动阀芯以开启侧油道。

图1 新型双作用二级液压缸结构

2 工作原理

(1)一级活塞杆伸出。

顶杆推动阀芯将侧油道开启,油液依次通过第一油口、第一导油腔、行程终端导杆的中心导油腔、第一内油孔、侧油道和阀芯进入第四油腔,从而作用于一级活塞杆上,推动一级活塞杆向缸筒外运动,此时行程终端导杆的下部的底端将底油口封闭;同时,第三油腔内的油液依次通过第二内油孔、第二导油腔和第二油口流出所述新型双作用二级液压缸,从而实现一级活塞杆伸出(见图2)。

图2 一级活塞杆伸出

(2)二级活塞杆伸出。

当一级活塞杆全部伸出时,带动行程终端导杆伸出,从而使行程终端导杆的下部的底端从底油口脱离而将底油口开启,并且第一弹簧被压缩;油液依次通过第一油口、第一导油腔、行程终端导杆的中心导油腔、第一内油孔和底油口进入第二油腔,从而作用于二级活塞杆上,推动二级活塞杆向缸筒外运动;同时,第一油腔内的油液依次通过第三内油孔、第二导油腔和第二油口流出所述新型双作用二级液压缸,从而实现二级活塞杆伸出(见图3)。

图3 二级活塞杆伸出

(3)二级活塞杆回缩。

第二弹簧推动阀芯将侧油道关闭,这样能够使一级活塞杆无法回缩;油液依次通过第二油口、第二导油腔和第三内油孔进入第一油腔,从而作用于二级活塞杆上,推动二级活塞杆向缸筒内运动;同时,第二油腔内的油液依次通过底油口、第一内油孔、行程终端导杆的中心导油腔、第一导油腔和第一油口流出所述新型双作用二级液压缸,从而实现二级活塞杆回缩(见图4)。

图4 二级活塞杆回缩

(4)一级活塞杆回缩。

当二级活塞杆全部回缩时,顶杆推动阀芯将侧油道开启;油液依次通过第二油口、第二导油腔和第二内油孔进入第三油腔,从而作用于一级活塞杆上,推动一级活塞杆向缸筒内运动;同时,行程终端导杆的下部的底端能够在第一弹簧的作用下关闭底油口,第四油腔内的油液依次通过阀芯、侧油道、第一内油孔、行程终端导杆的中心导油腔、第一导油腔和第一油口流出所述新型双作用二级液压缸,从而实现一级活塞杆回缩(见图5)。

图5 一级活塞杆回缩

图6 新型双作用二级液压缸应用于蜘蛛式微型起重机的伸缩吊臂

3 应用

本文所述的新型双作用二级液压缸已成功研发,获得发明专利授权,并应用于蜘蛛式微型起重机的伸缩吊臂中(见图6)。2017年5月,蜘蛛式微型起重机参与了银川市总体规划模型展示厅的施工工程,在圆满完成施工单位交给的钢结构吊装任务的同时,也完成了样机产品的可靠性考核。

4 结束语

本文所述的新型双作用二级液压缸通过利用结构内部形成的二级控制启闭油路,自动控制动作顺序,在不附加外部油路,不更改外部液压系统的条件下,实现液压缸在伸出时,一级活塞杆先伸出,一级活塞杆全部伸出后二级活塞杆再伸出;回缩时,二级活塞杆先回缩,二级活塞杆全部回缩后一级活塞杆再回缩的动作顺序,动作顺序确定且唯一,并且能够保证双向承受载荷,无需再加装液压阀。并且将第一油口和第二油口均设置在一级活塞杆的同一端部,有利于进一步减小双作用二级液压缸的结构尺寸和重量,可以在安装空间较小的地方安装使用。该液压缸既适用于新产品设计,又适用于对已有产品的改造。

本文所述的新型双作用二级液压缸在获得专利保护的同时,也已成功研发出产品,应用于蜘蛛式微型起重机的伸缩吊臂中,并且在银川市总体规划模型展示厅的施工工程中,圆满完成钢结构吊装任务,通过了可靠性考核。