新型叉车门架起升机构与安全保护研究

2018-11-22蔚鹏飞高有山贾廷臣秦若云

蔚鹏飞,高有山,贾廷臣,秦若云,朱 瑞

(太原科技大学机械工程学院,太原 030024)

当今环境污染严重,而新型绿色环保成为叉车工业追求的目标,而电瓶叉车以其零排放,噪声小的优点将成为叉车行业的一个方向,但由于液压举升系统较难解决的问题在于油液泄漏,这不仅间接的污染了环境,也导致液压系统的可靠性下降,也给我们广泛应用带来了困难,因此设计一款新型绿色叉车是叉车行业迫切追求的。不论叉车是否节能环保,其安全问题是不可忽视的。叉车能否正常安全工作,关系到叉车所参与工程项目能否正常进行,保护装置则是将可能出现的安全故障进行监控或者是彻底清除。新型叉车起升系统在可能出现故障的元部件处设置相应的安全保护装置,防止断绳增设断绳保护装置,防止断电或组件不可靠等增设自锁装置,防止电机、系统等突然断电设置断电保护装置,防绳尾固定不牢靠增设绳尾保护装置,防止门架倾斜系统机械零件损坏或松动设置前/后倾保护装置。

1 新型叉车门架系统设计

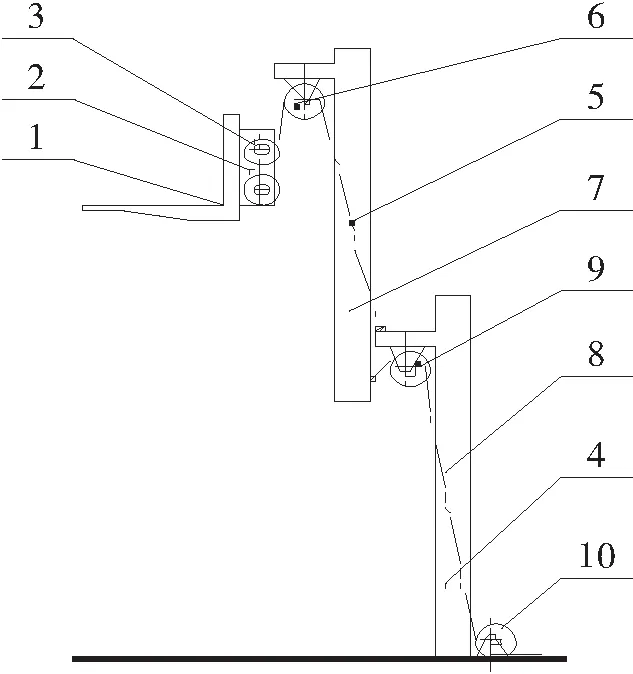

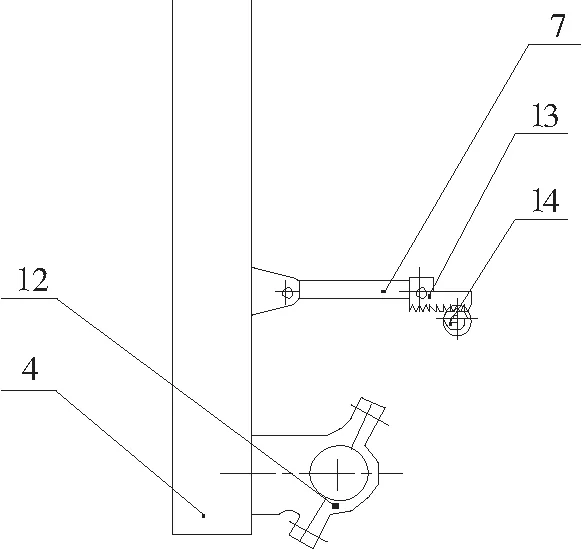

与传统的门架系统相比,新型门架系统在一些结构上进行了设计和改造,钢丝绳半自由举升及电机驱动倾斜的叉车门架系统,它包括货叉、叉架、叉架滚轮、外门架、内门架、下铰座、门架滚轮和侧滚轮,其中货叉和叉架滚轮安装在叉架上,叉架滚轮安放在内门架的C型滑道中,门架滚轮装到外门架上,置于内门架的L型滑道中;侧滚轮位于内门架滚轮轴内,门架与下铰座螺栓连接,其中它还包括起升结构、传动系统和倾斜装置,见图1叉车简图。

1.货叉;2.叉架;3.叉架滚轮;4.外门架;5.钢丝绳Ⅰ;6.1#定滑轮;7.连杆;8.二联卷筒;9.减速器;10.电动机;11.内门架;12.钢丝绳Ⅱ;13.2#定滑轮;14.3#定滑轮

图1 新型叉车简图

Fig.1 New forklift diagram

如图2所述的起升结构包括钢丝绳Ⅰ、1#定滑轮、钢丝绳Ⅱ、2#定滑轮 和3#定滑轮,钢丝绳Ⅰ的一端固定在叉架上,钢丝绳Ⅰ的另一端越过固定在内门架上端梁上的1#定滑轮固定在外门架的上部;钢丝绳Ⅱ一端固定在内门架的下部,钢丝绳Ⅱ的另一端依次越过2#定滑轮和3#定滑轮与二联卷筒连接, 2#定滑轮固定在外门架上端梁上,3#定滑轮固定在外门架下端梁上;

1.货叉;2.叉架;3.叉架滚轮;4.外门架;5.钢丝绳Ⅰ;

图2 门架机构示意图

Fig.2 Mast mechanism diagram

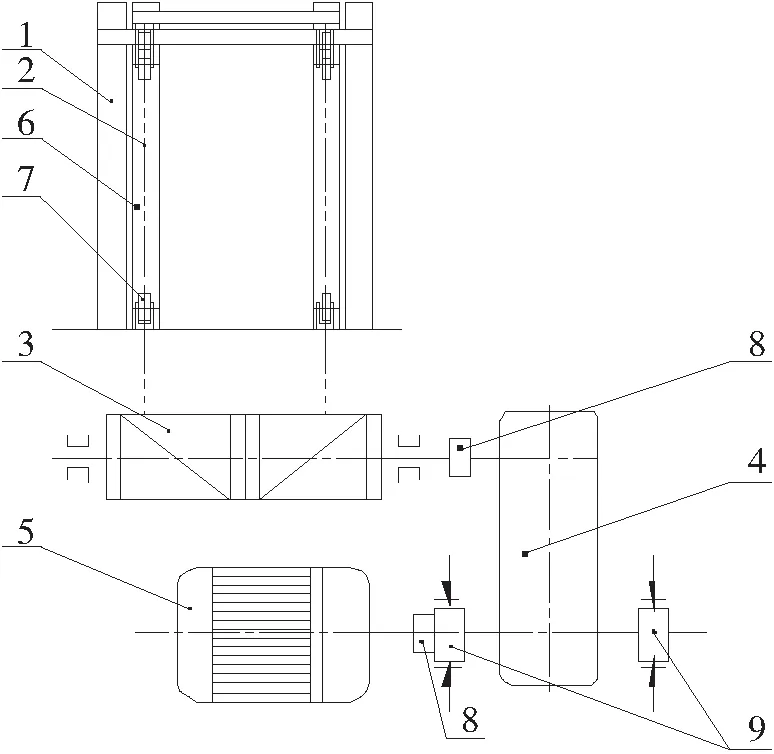

如图3所述的传动系统包括二联卷筒、减速器、电动机、联轴器和制动器,减速器的输出轴通过联轴器与二联卷筒连接,减速器输入轴端连接制动器通过联轴器与电动机连接;

1.外门架;2.钢丝绳Ⅰ;3.二联卷筒;4.减速器;5.电动机;

图3 门架系统简图

Fig.3 Mast system diagram

2 门架系统具体实施

叉架需要起升或下降时,控制系统向电动机发送控制指令,电动机牵引钢丝绳实现门架的起升或下降。门架起升时,控制系统向电动机发送指令,使电动机正转,电动机带动减速器、二联卷筒牵引钢丝绳使叉架和内门架起升。门架降落时,控制系统向电动机发送指令,使电动机反转,电动机牵引钢丝绳,使叉架和内门架下降,当叉架和门架降到最低位置时,控制系统向电动机发送指令,电动机停止转动。

装货时,门架前倾角度为5°~6°,门架后倾角度为10°~12°.电动机带动变速器,变速器与齿轮通过联轴器连接,齿轮与直齿滑块啮合,齿轮正转,推动直齿滑块前移,从而推动门架向前倾;货叉到达能起升货物的位置时,齿轮反转推动直齿滑块后移,从而推动门架向后倾。

3 门架系统的故障预测

传统叉车门架举升系统故障多发生在液压举升系统,同时液压系统故障检测具有隐蔽性、多样性、不确定性等维修也较为复杂。新型叉车主要故障有门架升降抖动、门架前/后倾抖动、滚轮轴承磨损、门架上升下降有卡滞和扭动、电压异常等,由于新型叉车门架是在传统叉车门架的基础上进行设计修改的,因此,新型叉车有与传统叉车相类似的一些故障。

现就新型叉车故障进行分析,门架升降抖动可能原因有门架间的间隙过大、门架支撑销轴与铜套间的间隙过大、滚轮磨损过度、钢丝绳绕过滑轮接触不良、滑轮固定不牢固在弯轴方向有一定的扭矩、钢丝绳有一定的僵硬性[1];僵硬性是钢丝绳内部结构较为复杂在绕过滑轮时股与股、丝与丝间相互摩擦并产生相对滑动阻碍钢丝绳沿滑轮弯曲。门架前/后倾抖动可能原因是齿条滑块和动力齿轮啮合不良、齿条滑块与滑道磨损严重、连杆与门架、齿条滑块固定不牢靠等;门架上升和下降有卡滞和扭动可能原因是连接门架两侧钢丝绳长度不等;滚轮轴承损坏的主要原因是应力集中和轴承润滑不良[2-3]; 电池充放电异常可能原因是电池极板硫化,电池使 用中开路电压明显降低可能原因是反极或者短路[4];叉车起升机构常见的小故障,如货叉受驱动力影响起升无力或不能起升;其次是门架、滑架变形或开焊;门架、滑架的滚轮或导轮不能沿各自的轨道滚动自如而产生滑移[5],钢丝绳不能绕滑轮轴转动造成钢丝绳沿滑轮滑动等故障。

新型叉车最主要的故障是钢丝绳是疲劳断裂、电机突然断电等,而传统叉车的主要故障是液压系统导致,叉车液压系统故障一般并不复杂,但在大多数情况下,要具体找出故障点和故障原因并不是件容易的事。因为在液压系统中,各种元件和辅助装置以及油液都封闭在壳体和管道内,不能像机械传动那样直接观察,而且在测量方面又不如电路那样方便。另外,系统只有在运行时才能表现故障现象,同一故障现象产生的原因可能是一个因素,也可能是多种因素的综合影响,这种液压系统特有的隐蔽性和复杂性给检查和排除故障带来一定难度。而新型叉车门架举升系统在故障点和故障原因查找方面更容易,其零件(如二联卷筒、钢丝绳、电动机、制动器等)成本相对液压系统元件(如液压缸、液压泵、液压阀、油管等)的较高;传统叉车液压举升系统缸体的侧面积较新型叉车举升系统钢丝绳的侧面积更大,零件侧面积对驾驶员的可视区间有一定的局限性,因此在人机工程方面考虑,钢丝绳更适合。

4 门架系统断绳保护装置

4.1 保护装置结构选择

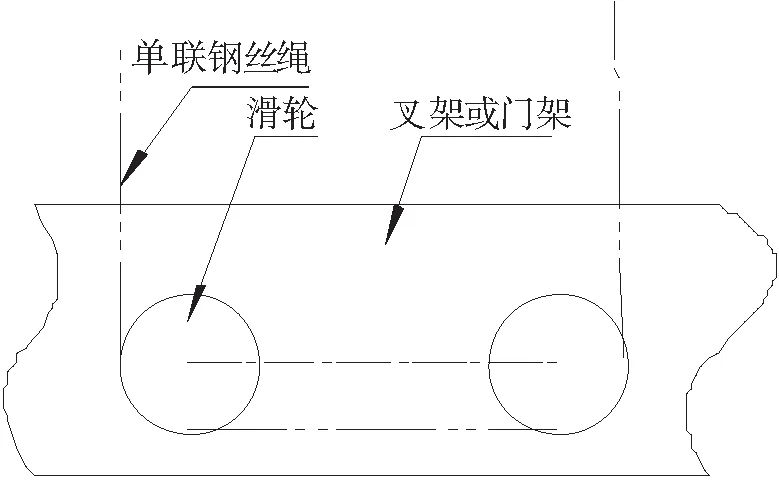

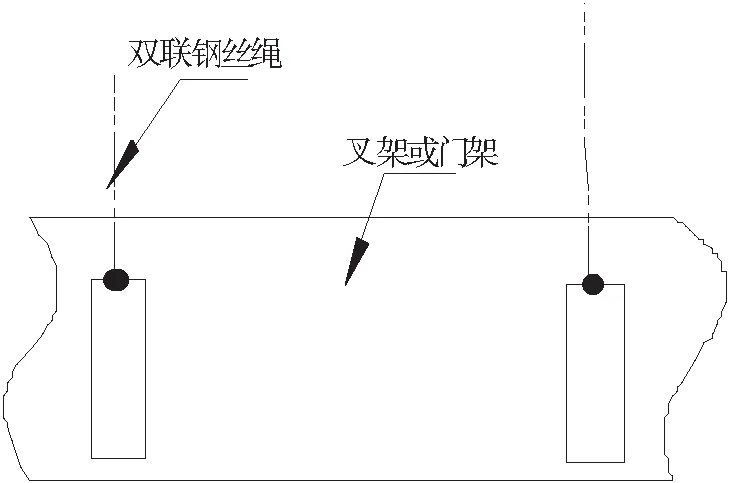

断绳保护装置在起重机械和矿山机械中经常使用,它们常用的结构是楔形块、弹簧等主要零件组成,但考虑到叉车门架空间有限具体设计较为复杂,如继续使用原有的断绳保护装置,则需要多套断绳保护装置,不论在经济上、安装上、门架总体重量上都与预想的矛盾。但不使用传统的断绳保护装置就需要设计一款适合叉车门架的断绳保护装置,加之钢丝绳内部结构复杂,其疲劳断裂很难确定,也就给装置设计带来了很大的问题。受钢丝绳伸缩性的影响,连接门架与门架、门架与叉架的钢丝绳伸缩长度要在允许误差范围内,因此叉车门架起升系统选用钢丝绳单联连接方式,该连接方式需考虑安装保护装置的位置很难确定,若换其它连接方式,叉架(或内门架)两侧钢丝绳绳长不等,直接影响举升货物的水平度,导致货物倾斜而滑落,如此问题变得越来越复杂。综合考虑选用双牵引绳,即单联钢丝绳起牵引作用带动门架的升降;双联钢丝绳代替门架的断绳保护装置,保护门架的正常运行,它比单联钢丝绳松紧程度要松些。单联连接是通过一根钢丝绳串联动作门架与叉架两侧的滑轮,如图4;双联连接是通过两根钢丝绳各串联动作门架与叉架一侧的滑轮,如图5.

图4 单联连接图

Fig.4 Single connection diagram

图5 双联连接图

Fig.5 Double connection diagram

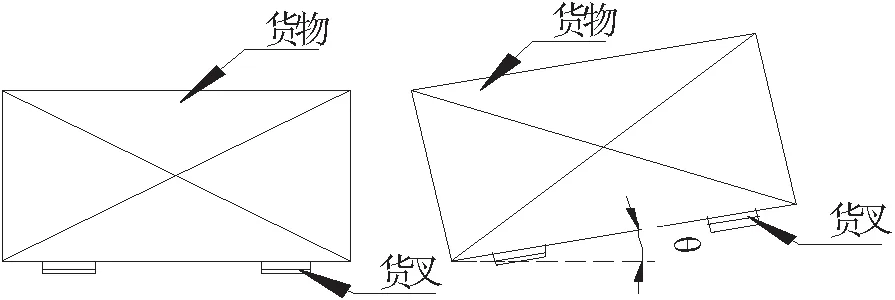

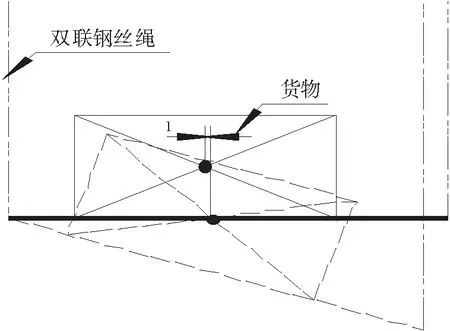

此时的断绳保护装置(钢丝绳再次连接门架与门架、门架与叉架)需要考虑单联钢丝绳疲劳破断后叉架及门架所能倾斜的最大角度,并且倾斜后货物不会坠落,同时双联钢丝绳的绳尾固定是否可靠,能否在倾斜瞬间不被破坏。断绳后所能倾斜的最大角度,也就确定了双联钢丝绳的长度。

4.2 保护装置设计原理

该保护装置结构较为简单,通过钢丝绳两种连接方式共同完成,单联方式为动力连接件,双联方式为保护件,双联钢丝绳的单侧长度大于单联, 其长度由货叉与重物间的摩擦系数决定。

在外界冲击很小的情况下,为保证重物断绳后与货叉不发生相对滑动,需满足:

μ>tanθ

(1)

式中:μ—货物与货叉间摩擦系数;θ—断绳后货叉倾斜的角度,如图6;

图6 货叉倾斜简图

Fig.6 Diagram of the fork tilit

双联钢丝绳单侧绳长为

l2=l1+sinθl3

(2)

式中:l1—单联钢丝绳单侧长度,mm;l2—双联钢丝绳单侧长度,mm;l3—钢丝绳连接叉架两端的间距,mm;

将(1)式带入(2)得:

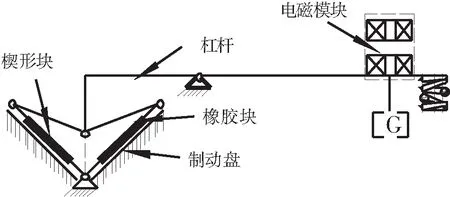

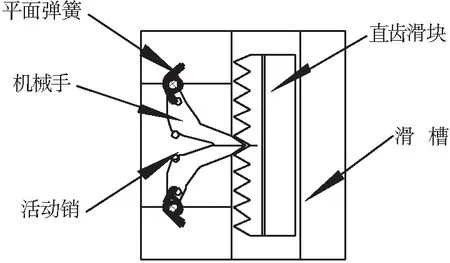

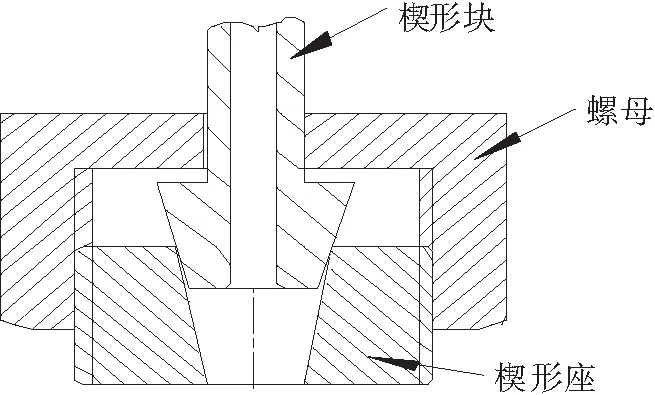

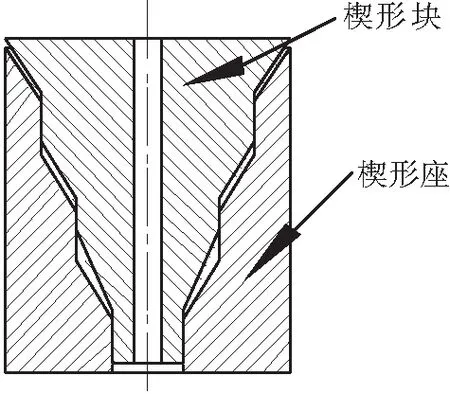

l2 (3) 图7 断绳瞬间图 Fig.7 Broken rope instantaneous map 单联钢丝绳断裂瞬间,如图7,虚线代表断绳后,货物和货叉会像单侧倾斜,通过计算确定钢丝绳断裂瞬间双联钢丝绳所承受的力F mglcosθ=12mv2 (4) mv=(F-mg)t (5) 式中:m—货叉、叉架、货物总的质量,kg;l—断绳后货物中心偏移距离,mm;v—断绳后货物等达到的最大速度,m/s2;F—双联钢丝绳承受的力,kN; 由(4)、(5)式得: F=m2glcosθ/t+mg (6) 上述三式描述的是理想状态下的能量守恒,但钢丝绳有一定的伸缩性,部分能量转化为钢丝绳的弹性势能,由于该势能较小,所以忽略不计。如果钢丝绳受到的张力较大,超出了钢丝绳的破断拉力,很可能造成断裂,钢丝绳的最小破断拉力为[6]: F0=KD2R1000 (7) 式中:F0—钢丝绳的最小破断拉力,kN; K—钢丝绳的最小拉力系数; D—钢丝绳的公称直径,mm; R—钢丝绳公称抗拉强度,MPa; 因此,F 在市面上的断电保护装置多为电控、液压控制和电磁控制。新型叉车门架系统的控制系统为电控,若其断电保护装置选择电路控制,该控制仅对电路原件起到保护作用,对于满载或空载门架系统电控断电保护装置失效;若其断电保护装置选择液压控制,该控制断电后电控液压元件复位,液压油进出系统比较空难,不论门架系统是否空载,门架系统移动受液压系统液压油可否顺利流入流出限制,又液压元件均复位,液压油不可随意出入液压系统,门架系统也就移动受限起到了保护作用,但选择液压控制需另加液压回路,同时维修与漏油现象不易控制,与新型门架系统设计理念绿色和便于维修相左,因此不能选液压控制。通过以上简单分析,选择电磁控制的断电保护装置。 电磁控制的断电保护装置有多种,最常用的制动是盘式制动。本文设计的保护装置运用了楔形挤压、杠杆及电磁同向相吸异向相斥共同作用。楔形为主要承压面,杠杆为连接原件、省力机构,电磁模块为动力部分,设计原理图如图8. 图8 断电保护装置简图 Fig.8Brokenelectricityprotectiondevicediagram 楔形模块为主要工作部位,其接触面积较大,且制动锥面环面安装橡胶增加制动可靠性,制动锥面与制动源连接,制动锥面角度可变,制动锥面下铰接点固定在保护装置上;制动盘与卷筒轴连接,制动盘内锥面角度不可变;制动锥面上铰接点与下铰接点在同一直线上,只考虑同一平面,可将制动锥面看成曲柄滑块机构。电磁模块通电后两块衔铁相吸,当吸力大于配重和弹簧弹力时,制动锥面上铰接点(类似滑块)下滑,锥面夹角减小减除制动;断电后,杠杆受拉伸弹簧和配重作用,制动锥面上铰接点上移,锥面夹角增大,锥面开始挤压制动盘锥面制动。 叉车门架举升货物过程中,门架前倾便于装卸货物;后倾是防止起升和移动时,货物坠落;因此门架前后倾是叉车工作的又一重要环节。前后倾在工作过程中间接牵引货叉与举升货物直接接触,若前后倾动作出现故障,搬运或举升货物就不能保证放置位置准确,货物坠落则事故是不可预测的。为保证货物安放准确安全,前后倾保护装置是有必要添加的。 倾斜装置包括连杆、直齿滑块、齿轮,连杆一端与外门架铰接,连杆的另一端与直齿滑块铰接,齿轮固定在叉车的底盘上,齿轮与直齿滑块相啮合,如图9;装货时,门架前倾角度为5°~6°,门架后倾角度为10°~12°电动机带动变速器,变速器与齿轮通过联轴器连接,齿轮与直齿滑块啮合,齿轮正转,推动直齿滑块前移,从而推动门架向前倾;货叉到达能起升货物的位置时,齿轮反转推动直齿滑块后移,从而推动门架向后倾。 4.外门架;7.连杆;12.下铰座;13.直齿滑块;14.齿轮。 图9 门架倾斜原理示意图 Fig.9Masttiltingprinciplediagram 前后倾保护装置是避免门架过倾后造成不可挽回的事故,该装置在新型倾斜系统中有多个安装位置,当然保护制动原理和设计容易程度也各不相同,现对直齿滑块进行设计研究,发现新型保护装置安装在滑块上较好,但对滑块的设计和工艺要求也就相对提高。该保护装置主要目的是门架系统前后倾到理想位置后静置,此时是不容许出现错误的,为此在此过程添加保护,将门架稳定可靠的静置在理想位置,直齿滑块也就静置,制动滑块可以用挤压式制动、楔形式制动、机械式制动等等。本文选择机械式制动,机械原理图如图10.该结构是将滑块在滑槽滑行部位进行特殊结构处理,直接加工特殊直齿滑块或在滑块处安装齿条,运用间歇机构的原理,各构件相互作用从而达到直齿滑块制动。 图10 前后倾保护装置简图 Fig.10Schematicdiagramoffrontandreartiltprotectiondevices 该装置工作原理是滑块移动过程中,机械手受活动销限制制约滑块移动。当滑块前移时,下活动销电磁吸合到滑槽内解除对机械手的限制,机械手每过一个齿会受弹簧弹力自动复位,需要滑块静置,下活动销弹出限制机械手继续旋转也就对滑块起到了制动作用。 绳尾固定也是一种保护装置,避免因绳尾固定不可靠或门架两端牵引绳长度不同导致门架工作装置振动、滑落等。该装置可快速调节两绳的长度,也增加了固定可靠性,同时绳尾用绳卡固定起到了双重保护的作用。 传统的绳尾固定方法有编结发、绳卡固定法、铝合金压头法、楔形套筒法、锥形套筒灌铅法等,在新型叉车门架系统中绳卡固定发可用,但操作较为复杂。对新型叉车门架系统而言,门架两端的实际牵引绳长差应在可允许的范围内,因此绳卡固定不实用。实际牵引绳长是有效的工作区间绳长也就是除去与固定装置接触及装置与绳端的绳长。绳尾固定装置需满足调节方便和固定可靠,因此选用楔形挤压原理来实现,初步设想是利用楔形挤压钢丝绳压紧,挤压的方式是螺帽挤压,设计简图如图11.为了增加固定的可靠性,可将楔形块设计成多楔形挤压,楔形块分三阶逐级挤压,一二阶楔形倾斜角度小于楔形槽对应阶的角度,三阶的角度与楔形槽相对应阶的角度相等,具体这样起到了逐级挤压的效果,降低了挤压冲击。设计后的楔形块如图12. 图11 绳尾固定装置简图 Fig.11Schematicdiagramoftherope 图12 楔形块简图 Fig.12Schematicdiagramofthewedgefasteningdevice 论述了一种新型叉车门架,包括叉车的结构组成、具体实施方案和相应的保护装置,提及叉车结构组成和实施方案是为了便于了解新型叉车门架举升机构。对应举升机构保护装置的设计,会更好地将门架系统工作中存在的安全隐患控制,提高了门架系统的安全可靠性。

5 断电保护装置

5.1 断电保护装置设计方案

6 前后倾保护装置

6.1 新型前后倾装置

6.2 保护装置设计思路

7 绳尾固定装置

8 结束语