热连轧TC4钛合金棒材裂纹产生的分析研究

2018-11-22帅美荣王建梅

刘 昊,帅美荣,王建梅

(太原科技大学材料科学与工程学院,太原 030024)

钛合金产品具有优良的性能,应用范围广,然而,在变形过程中极易产生表面裂纹,导致金属损耗严重,产品收得率低。降低钛合金产品生产过程中的表面裂纹,提高制品表面质量,无疑是进一步扩大产品应用范围的关键。目前,关于钛合金产品表面裂纹的研究甚多,Kuthman与Boyer等人经过一系列研究之后发现,影响双态组织钛合金裂纹产生位置的主要因素有:冷却速率、晶粒体积分数与尺寸[1];Litjering对钛合金表面裂纹产生位置与钛合金α相晶体结构之间的关系进行研究时发现,界面强度对裂纹产生有着重要的影响[2];Demulast则通过研究发现钛合金微观组织的不均匀性会使得钛合金产生的裂纹较长[3];Dowson等人的研究认为,钛合金裂纹的产生与疲劳载荷的大小密切相关。然而,金属的材料属性、载荷、运行环境等因素对疲劳破坏有着综合的、显著的影响, 现阶段关于裂纹的研究仍然处于探索阶段[4-6]。

随着有限元理论和计算机技术的发展,有限元数值模拟在新产品开发、工艺设计、裂纹或断裂缺陷预测等方面的作用日益重要[7],因此本文用DEFORM-3D有限元软件对热连轧钛合金棒材的过程进行了模拟,对连轧过程中裂纹敏感区进行预测,基于连续损伤力学,分析不同参数对棒材损伤值的影响,进一步通过优化工艺参数和设备参数,提高棒材表面质量,降低生产成本。

1 几何模型建立

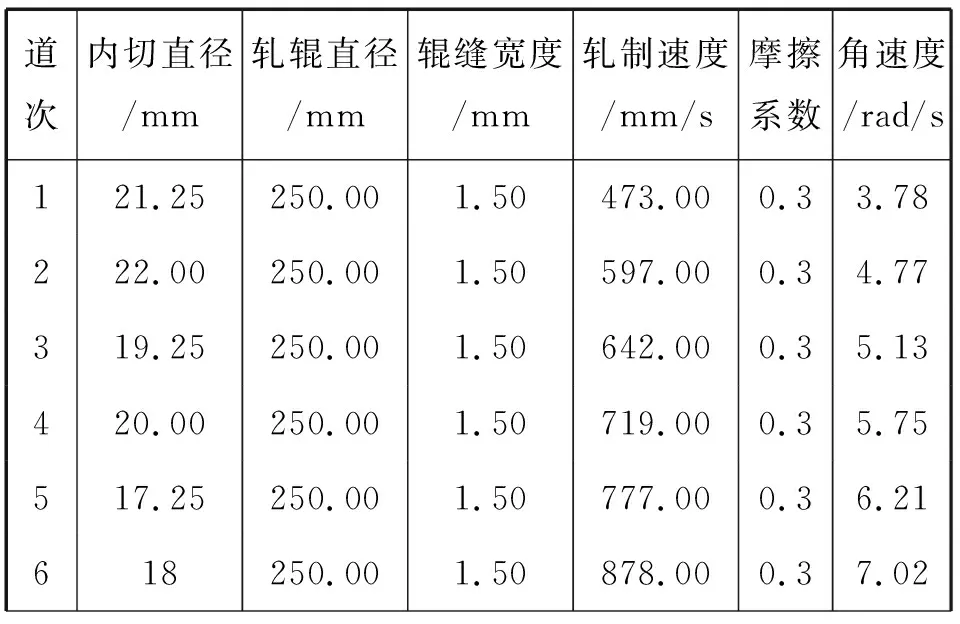

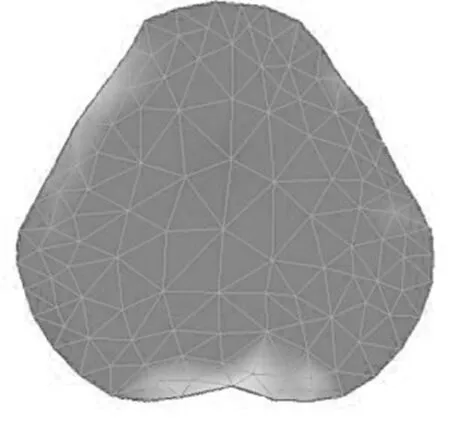

热连轧棒材材质:TC4,坯料尺寸:φ25 mm×180 mm,产品尺寸:φ18mm,机架数目:6机架连续轧制。棒材连轧工艺参数如表1所示,首先将pro-e中建好的模型保存为stl.格式并导入DEFORM-3D软件[8-9]。为了缩短时间从而减少计算量,将模拟时机架直接的间距设置为150 mm.为了让棒材准确进入下一个道次,在每一组机架之间设定φ25 mm×70 mm的导管,建立的几何模型如图1所示。

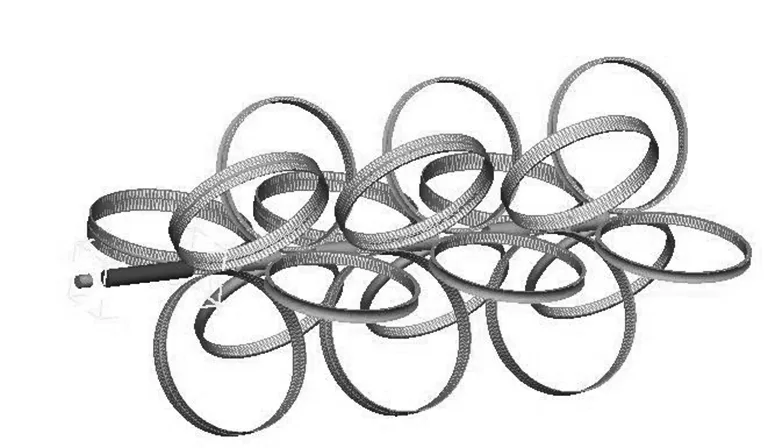

从图2中我们可以看出,当棒材经过第一道次、第三道次、第五道次的正Y形三角孔型时,与轧辊接触区域的棒材受挤压变形较大,辊缝区域变形则较小。第二道次、第四道次、第六道次为圆孔型,最后一道次棒材圆度较好。

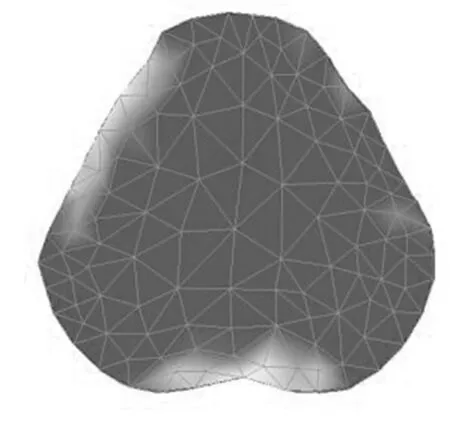

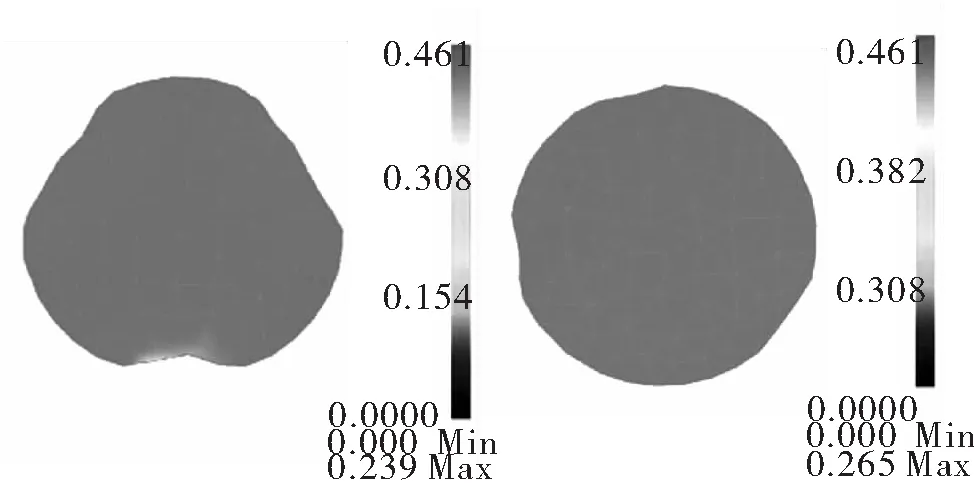

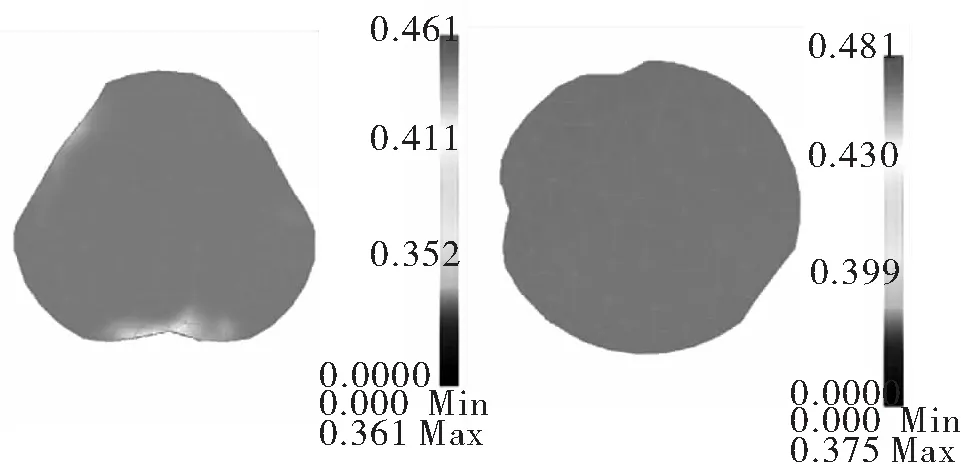

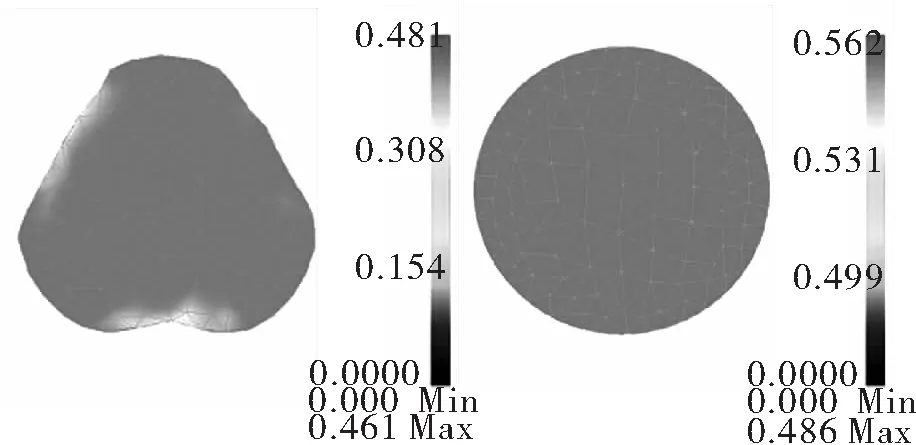

在棒材热连轧过程中,各个轧制道次的损伤值分布如图3所示,各道次最大损伤值如表2所示。

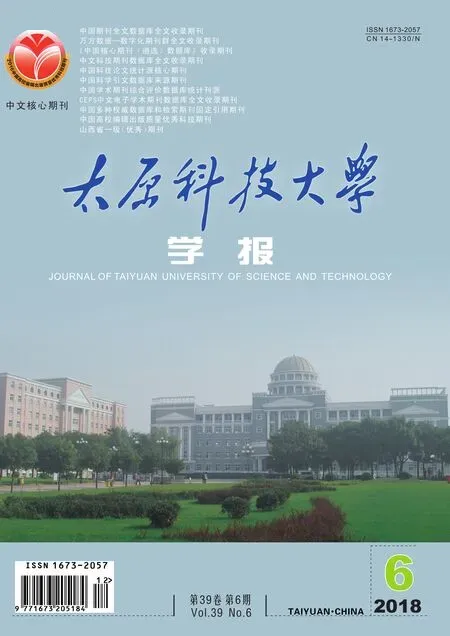

表1 钛合金棒材模拟工艺参数

Tab.1 Rolling parameters of titanium alloy rod

道次内切直径/mm轧辊直径/mm辊缝宽度/mm轧制速度/mm/s摩擦系数角速度/rad/s121.25 250.00 1.50 473.00 0.33.78 222.00 250.001.50597.000.34.77319.25250.001.50642.000.35.13420.00250.001.50719.000.35.75517.25250.001.50777.000.36.21618250.001.50878.000.37.02

图1 有限元模型

Fig.1 Finite element model

2 有限元热连轧模拟结果分析

六道次热连轧钛合金棒材的截面变化如图2所示。

图2 六道次棒材截面变化

Fig.2 The section changes of rod in six passes

(a) (b)

(c) (d)

(e) (f)

图3 六道次棒材损伤值变化

Fig.3 Changes of damage value of rod during six passes

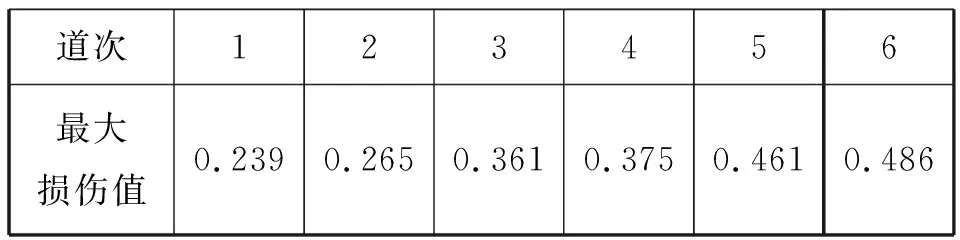

表2 六道次最大损伤值

Tab.2 Maximun damage value in six passes

道次123456最大损伤值0.2390.2650.3610.3750.4610.486

损伤值是材料的一个常数,取决于材料的成分与初始组织,当损伤值超过该材料的损伤阈值时认为断裂发生,TC4钛合金的损伤阈值为1[10].从图表中我们可以看出,随着轧制的进行,最大损伤值逐渐增大;各道次模拟获得的最大损伤值均小于1,连轧过程中棒材未发生断裂。

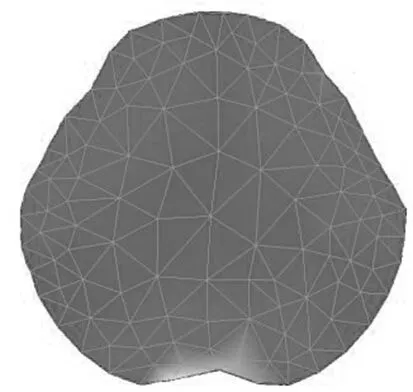

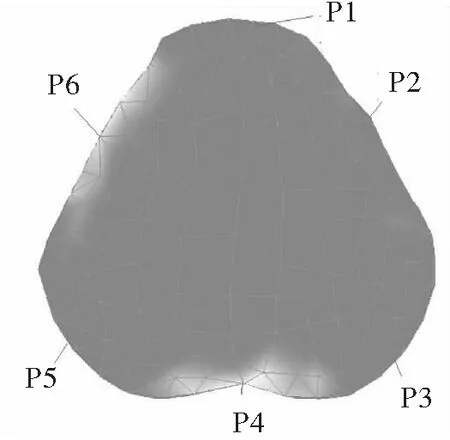

以棒材第五轧制道次为例,在棒材径向取六个点研究它们的损伤值,这六个点的位置图4所示。

图4 第五道次横截面

Fig.4 The fifth-pass cross section

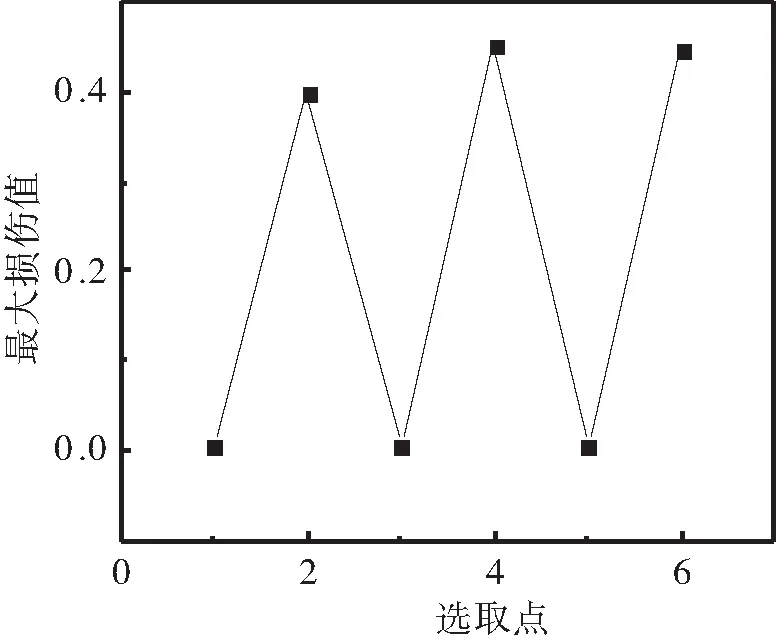

将图4所示的六个点做成曲线图,其损伤值的变化如图5所示。

图5 选取点的损伤值

Fig.5 The damage value of selected points

从图中我们可以看出,棒材在与轧辊接触区域损伤值大,位于轧辊辊缝区域的金属损伤值较小。因此,在钛合金棒材热连轧的过程中,发生表面裂纹的敏感区域集中在棒材与轧辊相接触区域。

3 不同工艺参数对棒材损伤值的影响

3.1 轧辊偏角的影响

当进行热连轧时,轧辊的偏角对棒材成品的质量有着重要影响。为了探究不同偏角对棒材损伤值的影响,对轧制第一道次设定不同的偏角,偏角的取值为: 0°、1.2°、2.5°、3.4°、4.6°、5.6°.不同轧辊偏角下,钛合金棒材的损伤值如图6所示。

通过对比可知,随着轧辊偏角的增大,棒材最大损伤值也随之增大;当轧辊偏角为0°时,钛合金棒材最大损伤值为0.486,当轧辊偏角为3.4°时,钛合金棒材最大损伤值为0.899,当轧辊偏角为4.6°时,钛合金棒材最大损伤值为1.48,超过了临界值1,棒材产生裂纹。

图6 不同偏角下的损伤值

Fig.6 Damage value under different deflections of rolling mills

可见,当轧辊有偏角时,随着轧辊的转动,棒材与轧辊接触区域金属流动不均匀,金属质点之间产生不同程度的牵制,在内部产生拉应力或者压应力,因此在接触区域更容易产生表面裂纹。上图充分说明,轧辊偏角对棒材损伤值的影响较大。另外,轧辊偏角不宜大于3.4°,否则棒材表面有裂纹产生的可能。

3.2 摩擦因数的影响

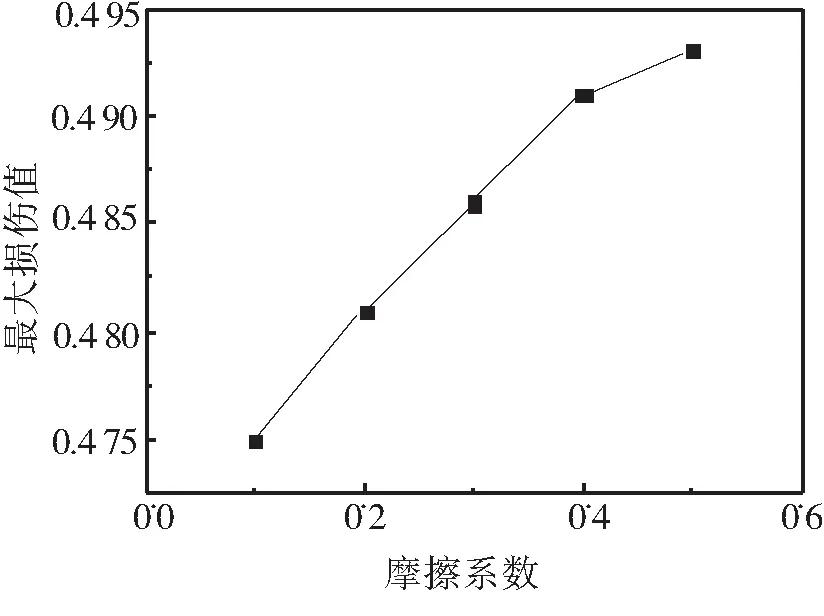

对钛合金棒材进行轧制时,摩擦系数控制在0.1~0.5之间,为了研究摩擦力对钛合金棒材轧制的影响,我们取不同摩擦因子对热连轧过程进行有限元仿真,摩擦因子的取值为:0.1、0.2、0.3、0.4、0.5.模拟完成后的钛合金棒材的损伤值的变化如下图7所示。

图7 不同摩擦系数对损伤值的影响

Fig.7 Damage value under different Friction coefficients

由图7可知,不同的摩擦系数对其损伤值的影响不同。随着摩擦系数的增加,损伤值逐渐增大,当摩擦系数为0.5时,棒材的损伤值为0.493,当摩擦系数为0.1时,棒材的损伤值为0.475. 不同摩擦系数下其损伤值的变化幅度为0.018,由此可见,摩擦系数对损伤值的影响较小。

3.3 温度的影响

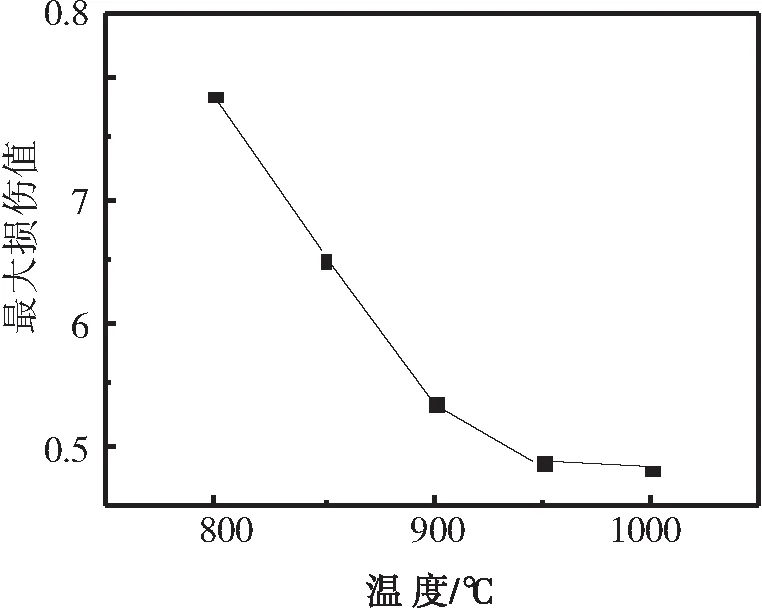

温度作为热连轧时的重要参数之一,在满足钛合金热连轧要求的条件下,将温度设置为800 ℃、850 ℃、900 ℃、950 ℃、1 000 ℃.模拟完成后的钛合金棒材的损伤值的变化如下图8所示。

图8 不同温度下的损伤值

Fig.8 Damage value under different temperature

从图中我们可以发现,随着温度增大损伤值逐渐减小,当初轧温度为800 ℃时棒材的损伤值最大达到了0.785,当温度为1 000 ℃时损伤值最小值为0.481,变化幅度为0.304.这是因为随着温度升高材料变形抗力逐渐减小[11-12],使得棒材更容易发生变形,从而使其损伤值减小。

4 结论

(1)钛合金棒材在热连轧过程中,轧制完成后最大损伤值为0.486,由于其值小于断裂阈值1,所以棒材未发生断裂。

(2)轧制过程中,轧辊间隙部分钛合金棒材的损伤值几乎为零,钛合金棒材的裂纹敏感区位于棒材与轧辊接触区域,

(3)当轧辊有偏角时,对棒材最大损伤值影响较大。有限元模拟表明,轧辊偏角不宜超过3.4°.

(4)不同摩擦系数下,钛合金棒材最大损伤值的变化幅度为0.018,由此可见,摩擦系数对损伤值的影响较小。

(5)随着轧制温度升高,钛合金棒材最大损伤值减小。考虑到TC4合金β转变温度,最佳温度为950 ℃.