基于6×2提升桥载货汽车的轴荷控制策略研究

2018-11-22谭树梁关世伟魏韬胡术春李德华

谭树梁 关世伟 魏韬 胡术春 李德华

(一汽解放汽车有限公司,长春 130011)

主题词:载货汽车 提升桥 轴荷控制

1 前言

对于匹配气囊和提升桥的货车,在空载或半载时,提升桥提起离开地面,可降低油耗并减少轮胎磨损;满载时,提升桥落下承载,可提高车辆承载能力,使轴荷分配更合理,轮胎磨损更为均匀[1],车辆的动力性和经济性更好[2],这一特点提高了货源不稳定的物流用户的经济效益[3]。对于匹配提升桥的载货汽车,提升桥的状态、气囊承载能力、路况等都会影响其轴荷的分配[4]。由于国内匹配气囊的车型还没有像发达国家那样普及[5],用户的误操作可能造成电控空气悬架系统(ECAS)或气囊的损坏,所以在满足用户使用需求的同时,应制定一套行之有效的轴荷控制策略。为此,本文以某匹配ECAS的6×2载货汽车为例,制订了轴荷分配控制策略,并针对此控制策略进行了标定试验,标定后的样车满足了用户使用要求。

2 构型方案

2.1 ECAS系统结构

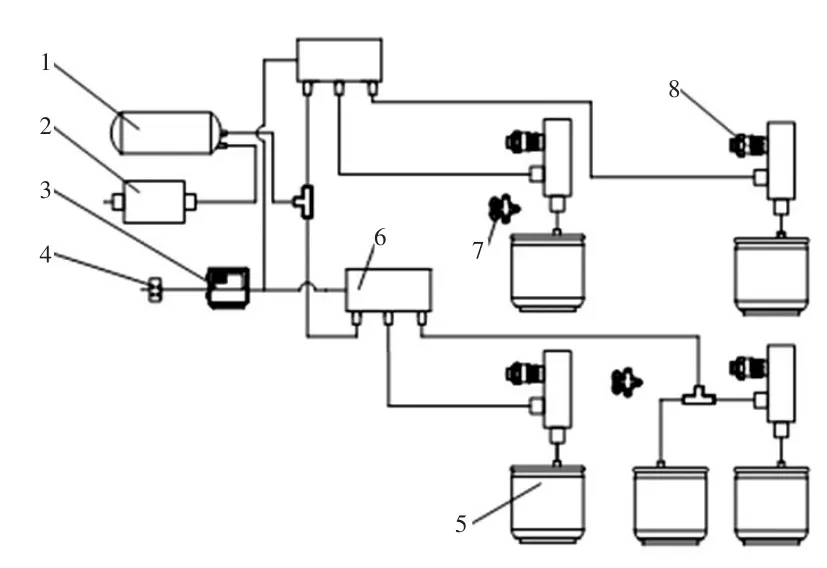

6×2载货汽车电控空气悬架系统如图1所示,分为电路和气路两部分。

图1 6×2载货汽车电控空气悬架系统示意

2.1.1 电路部分

电路部分主要由ECU、遥控器、ECAS电磁阀及压力传感器和高度传感器组成,压力传感器和高度传感器分别判断气囊的压力和车轴的高度,并将其转化为电信号,ECU接收到遥控器、压力传感器、高度传感器的电信号后,经过分析处理得出具体的载荷大小并向ECAS电磁阀发出执行指令,由ECAS电磁阀控制气路部分。

2.1.2 气路部分

气路部分主要由储气筒、单向阀、ECAS电磁阀和气囊组成。控制系统中的压缩气体储存在储气筒中,在ECAS电磁阀接到ECU指令后控制气路的开关及气囊的充、放气。

2.1.3 ECAS主要功能

经过标定后ECAS系统主要可以实现高度控制(自动)、高度调整(手动)、提升桥提升(手动)、提升桥下降(自动)、驱动帮助等功能。

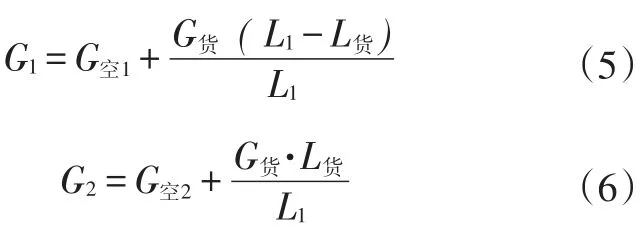

2.2 整车基本结构及参数

该6×2载货车一轴为转向轴,匹配钢板弹簧悬架,双侧单轮胎,最大允许轴荷为7 000 kg;二轴为驱动桥,匹配空气悬架,可控制高度不可提升,双侧双轮胎,根据标准GB 7258—2017《机动车运行安全技术条件》,最大允许轴荷为11 500 kg;三轴为提升桥,匹配空气悬架,可控制高度可提升,双侧单轮胎,最大允许轴荷为7 000 kg。以上最大允许轴荷均满足标准GB 7258—2017的要求,该车其它基本设计参数如表1所列。

表1 6×2载货汽车基本设计参数

根据表1的数据可得:

式中,G簧和分别为提升桥提起状态和提升桥落下状态整车空载的簧载质量;L簧和分别为上述簧载质量相对于转向桥的距离。

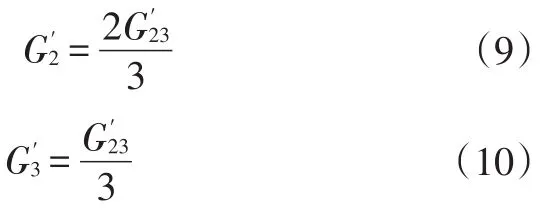

3 控制策略

3.1 提升桥升起工况

如图2所示,当车辆为空载或半载状态时,提升桥具备提起条件,此时提升桥由承载部件转变为货物。并且该车型可以简化为4×2载货车,整车由转向轴和驱动轴承载,轴荷计算式为:

式中,G1和G2分别为转向桥和驱动桥的轴荷。

根据式(5)和式(6),当货重G货=5 500 kg时,整车总质量G总=15 550 kg,转向桥轴荷G1=4 050 kg,而驱动桥轴荷G2=11 500 kg,驱动桥首先达到承载极限,此时如果继续加载,则提升桥必须下落以分担驱动桥载荷。

图2 提升桥升起时整车简图

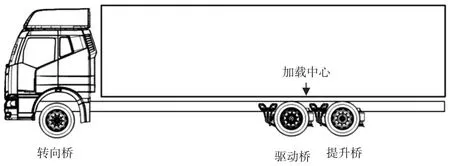

3.2 提升桥下落过程

当驱动桥达到承载极限(G货=5 500 kg)时提升桥下落,此时该车型由4×2变为6×2,提升桥承载后,轴荷重新分配。由于该车型驱动桥匹配双轮胎,提升桥匹配单轮胎,考虑到轮胎磨损均匀性,设定驱动桥轴荷与提升桥轴荷之比为2:1,此时驱动桥和提升桥可以简化成一个桥,相当于一个加载中心,如图3所示,由此可得出:

式中,和分别为提升桥落下后转向桥和加载中心的轴荷;为一轴轴荷;为二轴轴荷;为三轴轴荷。

根据计算,可得出当货重G货=5 500 kg、整车总质量L总=15 550 kg、提升桥下落时,一轴轴荷4 852 kg,二轴轴荷7 132 kg,三轴轴荷3 566 kg。

图3 整车加载中心简图

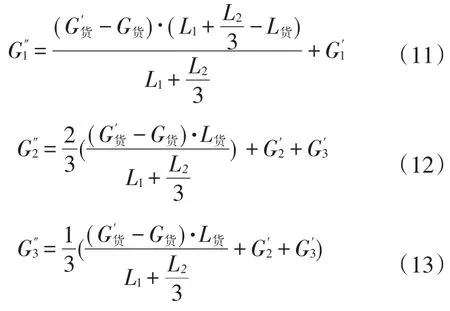

3.3 提升桥下落后工况

当提升桥下落后轴荷重新分配,3个轴的轴荷均没有达到极限状态,可继续加载,可得:

式中,为提升桥落下后继续加载到某一轴达到承载极限时货物的质量;分别为货物质量为时转向桥、驱动桥、提升桥的轴荷。

通过计算可得,当=13 038 kg时,=23 088 kg,=11 500 kg,驱动桥承载达到极限,此时=5 838 kg,=5 750 kg,驱动桥承载能力第2次达到极限,但距整车总质量达到25000kg还差1912kg。

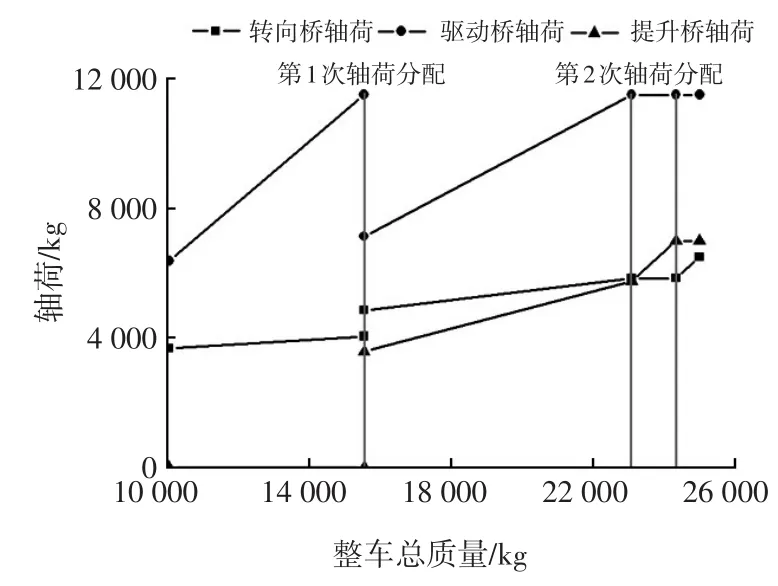

由于转向桥轮胎磨损较为严重,并且为充分发挥整车承载能力,在驱动桥承载能力第2次达到极限后,调整ECAS的控制策略,取消原驱动桥轴荷与提升桥轴荷之比为2:1的策略,随货重的增加保持=11 500 kg不变,增加提升桥的轴荷。当G总=24 338 kg时,提升桥轴荷到达极限7 000 kg,后续加载时再将轴荷转移到转向轴上,直到整车达到满载25 000 kg。当整车总质量达到满载状态时,前轴轴荷6 500 kg,驱动桥轴荷11 500 kg,提升桥轴荷7 000 kg。由此可得出整车轴荷控制策略如图4所示。

图4 轴荷控制策略

由图4可看出,在整车逐步加载到满载状态时经历了3次轴荷分配,这3次轴荷分配都是由于某一个桥达到了承载极限,使得整车必须调整轴荷分配以达到整车载货量的需求。

3.4 驱动帮助工况

当该车型提升桥为承载状态时(6×2驱动型式),在某些特殊工况下驱动轮打滑,会造成起步困难等状况。针对此工况,为增大附着力,防止驱动轮打滑,制定了驱动帮助策略。进入驱动帮助模式后,提升桥气囊压力降低,驱动桥气囊压力增大,轴荷增加30%,从而提高附着力。以满载为例,当驱动桥轴荷为11 500 kg时,在驱动帮助模式下最大轴荷可达到14 950 kg,以地面摩擦系数为0.7计算,可以多获得23 kN的驱动力,使车辆平稳起步。由于在驱动帮助状态下气囊气压超过其额定气压,为避免因长时间超载而影响气囊等零部件的寿命,驱动帮助模式在车速大于5 km/h时自动退出。

4 试验验证

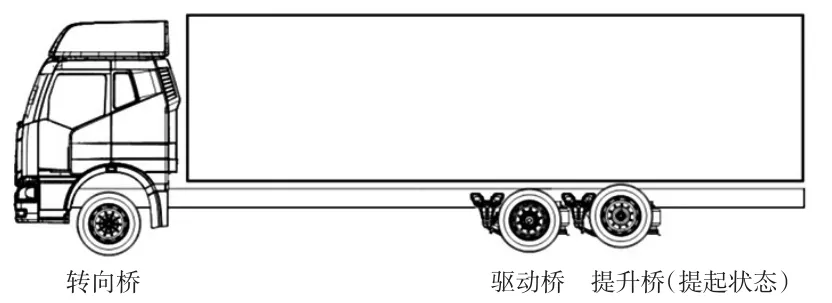

根据上述控制策略,对该6×2载货车进行了ECAS电控系统标定试验,并对标定后的样车进行加载试验。试验中以1 000 kg为单位逐步加载直至满载,以验证标定结果的正确性。试验系统简图如图5所示。

图5 试验系统简图

试验结果如表2所列,由表2可知,标定轴荷和试验轴荷的差值均在3%以内。

表2 试验结果

5 结束语

以匹配ECAS空气悬架的6×2载货汽车为研究对象,通过理论计算确定了轴荷的控制策略,并利用ECAS对该控制策略进行了标定,通过试验验证了标定结果的正确性,表明利用该控制策略的车型能够满足法规要求及用户使用需求,具备投放市场的能力。