钢板桩围堰整体防渗复合灌浆工艺研究

2018-11-21江道远

江道远

(中国水利水电第七工程局成都水电建设工程有限公司,成都 611130)

1 工程概况

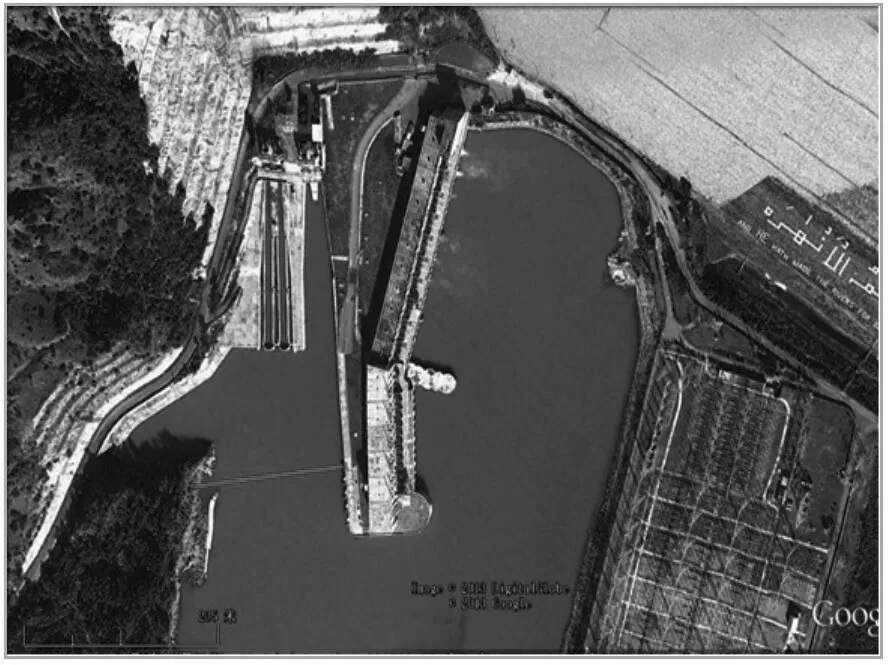

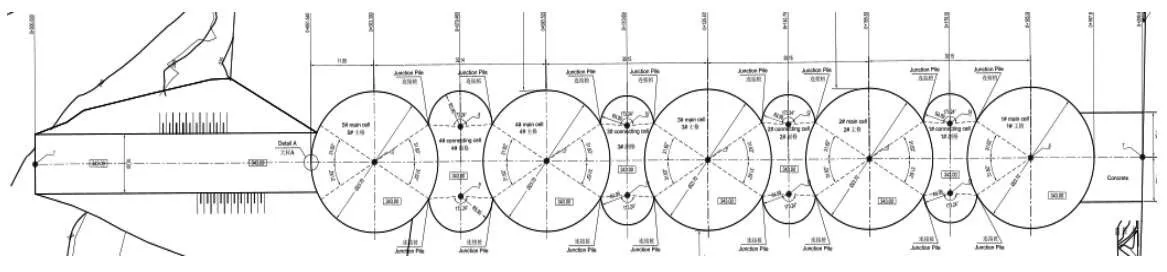

塔贝拉水电站位于巴基斯坦首都伊斯兰堡西北开伯尔·普赫图赫瓦省境内,最大坝高143m,工程于1968年开工,1976年正式蓄水发电。四期扩建工程需在厂房基坑的下游形成一段东西向的钢板桩围堰,与东侧现有的三期厂房混凝土挡墙和西侧陆地连接,钢板桩格体内填充材料为抛填的松散粉细砂。由于四期扩建工程厂房区域位于下游深水库区中,钢板桩围堰高喷防渗需在深水中施工,最大水深>30m,砂卵砾石层埋深在30~56m深度,架空严重,级配分部不均,质量风险高、施工难度大。该类型围堰防渗施工方式在国内外均没有先例。(图1,2)

2 施工难点

钢板桩围堰整体防渗施工具有以下难点:

①形式结构-30m深水区蜂窝状直腹式钢板桩围堰高喷防渗,国际先例。

于防渗深度-57m,最大钻灌深度57m,平均钻灌深度40m,国际先例。

图1 钢板桩围堰卫星图

图2 钢板桩围堰结构布置图

③地质条件-30m人工抛填粉细砂层,国际罕见。

④施工难度-埋深30~50m架空砂卵砾石层,国际先例。

⑤结合方式-防渗墙横向与钢板桩围堰结合,底部与原有水工建筑物混凝土结合,国际罕见。

3 施工措施

针对钢板桩围堰整体防渗的施工难点,通过在传统高压旋喷工艺基础上开展钻进及灌浆工艺研究,处理大深度人工抛填松散粉细砂层,高埋深砂卵砾石层等特殊地层存在的问题,并结合钢板桩围堰特殊的构造形式和结合方式,针对部分特殊区域引入帷幕灌浆方式,形成一套有针对性的钢板桩围堰整体防渗复合灌浆技术。

4 施工方法

4.1 大深度人工抛填松散粉细砂层高压旋喷施工

4.1.1 钻孔施工

钻孔选用意大利C6XP全液压钻机,对人工抛填松散粉细砂层采用同心钻头跟管钻进,钻头为φ152合金球齿钻头,跟进套管采用φ140无缝钢管。在孔深30m的填砂范围内,同心跟管钻进工艺在钻进填砂层时孔斜率最高精度可达到<1‰,最低也可控制在5‰以内,77%以上的钻孔孔斜率可控制在3‰以内,解决了深填砂层钻孔精度控制问题。

4.1.2 灌浆施工

灌浆采用“两重管”法,单、双排孔均分三序进行施工,双排孔(孔间距75cm,排距60cm)先进行背水面施工,然后进行迎水面施工,自孔底部自下而上喷射成墙,每相邻孔之间施工时段间隔不得小于48h。

4.1.2.1 PVC+泥浆复合护壁技术运用

高喷孔钻孔完毕利用钻机进行洗孔,再向钻孔套管中注入充分搅拌均匀的黄土泥浆,然后起卸钻具,再下设Φ100mm特制PVC管,最后起拔套管,进入下一道工序。PVC+泥浆复合护壁技术的主要目的是在钻孔后和喷射前尽量降低对钻孔的破坏,对钻孔进行双重保护,主要作用为:

①能有效控制钻孔完毕后孔内返渣深度过大,导致喷具无法下设到位的问题。

于能有效控制起拔套管过程中塌孔问题。

③针对动水、架空、透镜体、渗漏通道能起到较好的预堵漏作用。

④在喷具下设过程中,能起到一定润滑作用,降低摩擦力。

4.1.2.2 灌浆参数优化

针对自然状态深填砂层这种全新的地质条件,通过现场试验与实践,在规范允许范围内对常规参数进行了较大幅度调整。自然状态深填砂层由于受自身构造条件的影响,在满足有效桩径的前提下,适当降低灌浆压力,减低浆液浓度,提高提升与旋转速度,保证充足的风压与风量,能解决由于喷射压力过大、浆液与砂拌合浓度过高、提升速度慢等参数选取不当而导致的喷射破坏范围过大、墙体胶凝体浓度过高造成的大范围塌孔、喷具抱死、风嘴浆嘴堵塞等施工难题。

4.2 高埋深、大深度砂卵砾石层高压旋喷施工

4.2.1 钻孔施工

高喷防渗墙深孔位于原电站泄洪冲水区,砂卵砾石层埋深在30m~56m深度,级配严重不均,颗粒粒径大、强度高,继续采用同心跟管钻进工艺钻孔进尺较慢,根据经验及试验对比,在对上部30m孔深人工填砂层均采用同心跟管钻进工艺保证孔斜的情况下,对下部砂卵砾石层采用偏心跟管钻进工艺,钻孔功效高,整孔孔斜控制满足设计要求。

4.2.2 灌浆施工

4.2.2.1 工序调整

由于围堰地质条件限制,钻孔完毕全部起拔套管后,地层失去钢套管束缚,大粒径砂卵砾石在动水影响下迅速塌陷破坏钻孔,整孔塌孔报废率达到惊人的90%之高,给工程施工推进带来极大干扰,经总结最终采用先下设喷具,然后分段起拔套管法,此法是在传统工艺上的突破和改良。

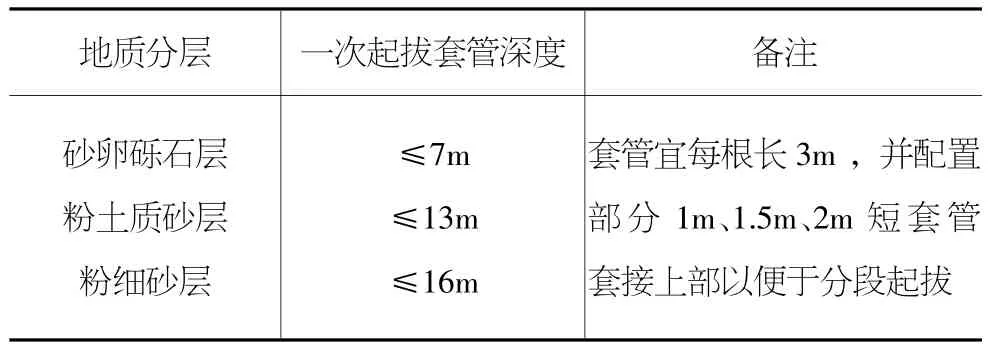

表1 各类地层套管起拔深度成果表

4.2.2.2 工艺调整

在深水库区施工,动水影响大,浆液漏失严重,塌孔现象频繁,塌孔深度大,地层分界不明显,为充分保证防渗质量,实际措施为地层分界面、每次拆卸喷具搭接面、返浆比重不满足要求或不返浆区域静喷10分钟,静喷后根据返浆情况下放50~100cm复喷,对塌陷报废孔扫孔至塌陷底部3m,重新复喷。工程施工根据现场实际情况扩大静喷、复喷工艺的处理对象、范围,并采取相互结合方式来共同配合。

4.2.2.3 参数优化

通过实践,将砂卵砾石层高喷压力提到36~38MPa,浆液排量提高到60~65L/min,提速、钻速明显低于人工填砂层,浆液比级提高至1:1,并在喷射前辅以0.5:1浓浆大排量无压灌注预堵漏,直至浆液下沉速度低于1m/分钟,开始喷射。通过高压力、高排量,低行速、高浓度等措施,有效扩大了动水区砂卵砾石层有效桩径,充填范围,保证了桩体质量。

4.3 特殊区域帷幕灌浆施工

1#主格一半区域及左岸连接段底部为原有建筑物混凝土,高喷墙体与原混凝土胶结处由于墙体凝结收缩会产生缝隙;5#主格上部为填砂层,下部基岩为炭质片岩,物理力学性质较差,渗漏性强,这些区域单纯依靠高喷灌浆,围堰防渗存在质量隐患。

帷幕灌浆孔靠钢板桩围堰下游侧(河床侧)按弧形布置1排,距离钢板桩1.0m,孔距2.0m。高喷灌浆结束后,重新钻孔至帷幕灌浆范围底线,对覆盖层及以下基岩与混凝土结合部进行帷幕灌浆,防渗合格标准q≤3Lu。

①覆盖层灌浆:花套管内自下而上分段卡塞法。工艺流程为:钻孔定位→钻进(φ152套管深入基岩0.5m)→钻孔冲洗→起钻→埋设φ89花套管(下管→加满填料→起拔套管)→待凝(3天以上)→孔内自下而上分段卡塞→开环→灌浆,段长2.0 m,压力 0.6~2.0MPa。

于基岩层灌浆:自上而下分段孔塞法。该部位覆盖层灌浆全部完成后,利用覆盖层灌浆花套管作为孔口管对基岩层进行自上而下分段卡塞灌浆。工艺流程为:φ76原孔扫孔钻进→钻进(第一段)→钻孔冲洗→孔内卡塞法压水灌浆→钻进(第二段)→钻孔冲洗→孔内卡塞压水灌浆→循环钻灌第三段及其以下孔段至终孔→封孔,段长5m,压力0.2~2.5MPa。

③浆液配比的选取。在覆盖层中灌注水泥-膨润土浆液,浆液水灰比采用 1:1、0.8:1、0.6:1,浆液中膨润土掺量为 2~3%。基岩帷幕灌浆灌注纯水泥浆液,浆液水灰比采用3:1、2:1、1:1、0.8:1、0.6:1 和 0.5:1。花套管与孔壁间充填水泥/黏土浆液,防止灌浆过程中浆液沿孔口管外壁向上串浆。考虑到地下水的扰动及水对填料的稀释,填料配合比为水:水泥:黏土为 2:1:2.6。

5 质量检查

5.1 钻孔取芯检查

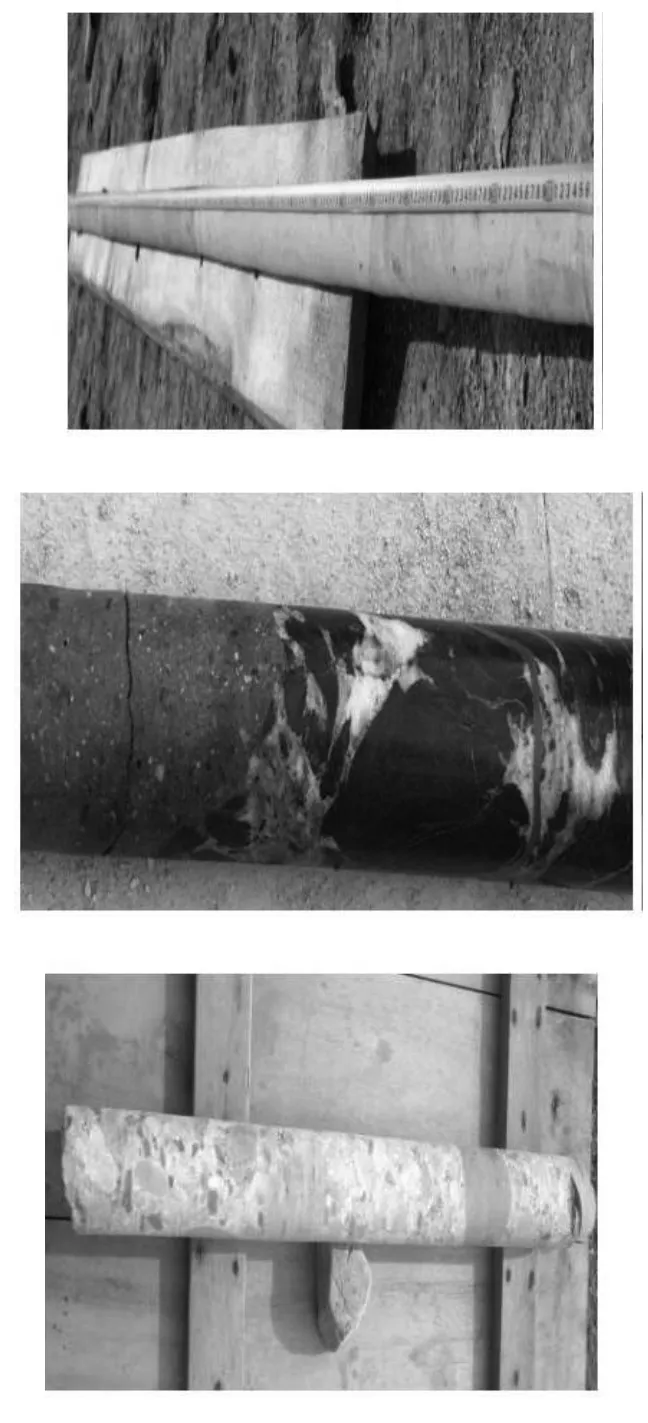

检查孔针对不同地层、不同区域取出的芯样无空洞气泡,无孔隙,水泥结石强度高、结石率高,胶结密实、连续饱满,平均采取率达95%以上,最长单根芯样2.6m。根据芯样观察,各地层防渗处理效果极佳。(图3)

5.2 注水试验检查

注水试验全围堰共布置5组检查孔,从所有检查孔注水试验结果来看,灌浆试段渗透系数K值均在10-6cm/s量级,完全满足规范及设计要求(K≤i×10-5cm/s)。

图3 各地层取芯效果图

5.3 基坑开挖检查

整个厂房基坑开挖基本属于干地施工的状况,只需1台400m3/h水泵(另一台备用)进行不定期抽水即可完全满足干地施工需要。如果考虑山体和上游坝基渗水,以及厂房施工常规性排水对基坑的影响,钢板桩围堰整体防渗效果属于不渗漏的状态。

6 结语

工程实践表明,高喷灌浆结合帷幕灌浆对不同地质构造,对围堰薄弱区域,不良地质条件区域进行复合防渗,从而形成一套钢板桩围堰整体防渗复合灌浆工艺,不仅能切实保证围堰整体防渗效果,而且是对高喷灌浆工艺的有益和有效补充,证明复合灌浆工艺能够满足钢板桩围堰整体防渗的设计要求。