4000 m交流变频电驱岩心钻机的研制及其在地热井的工程应用

2018-11-21刘凡柏高鹏举任启伟沈怀浦臧臣坤李文秀汤小仁伍晓龙高明帅

刘凡柏, 高鹏举, 任启伟, 沈怀浦, 臧臣坤, 李文秀, 汤小仁, 伍晓龙, 高明帅

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000; 2.中国地质装备集团有限公司,北京 100102)

1 概况

随着我国经济规模的不断扩大以及人口的持续增长,对石油、天然气、铁、铜、铬、钾盐等矿产资源的需求急剧增加,对深部勘探技术提出了迫切需求。新的成矿理论研究及深部定位预测验证结果,显示我国矿产资源地壳深部找矿潜力巨大,有望取得重大找矿突破。以科学研究为目的的钻探工程大多钻遇地层复杂、钻探深度大、均需全孔取心,且在目的层取心率比矿产勘探的还要高,对深孔岩心钻探装备及技术提出了更高的需求。因此,开展4000 m地质岩心成套技术装备研究,对提升我国的钻探技术水平,满足资源勘探的迫切需求是非常必要的,对于缓解目前资源短缺制约我国经济发展的“瓶颈”、发现新的矿产地、实现资源产业可持续发展具有重大现实意义。为此,在经过充分论证后,2014年由科技部批准立项,在资源环境技术领域重大项目“深部矿产资源勘探技术”下设立“4000 m地质岩心钻探成套技术装备”研究课题,课题编号为:2014AA06A607,其主要研究内容之一就是进行4000 m地质岩心钻机的研制。

2 国内外研究现状

国内固体矿产勘查岩心钻机主要是20世纪70年代发展起来的机械立轴式钻机,钻探深度一般在3000 m以内,大大落后于先进工业国家的岩心钻探水平。“十五”、“十一五”期间国内多家研究机构、生产厂家完成的2000 m以内新一代系列化全液压动力头钻机,也是适用于小口径中深孔(2000 m以内)地质金刚石取心钻探,但在进行超深孔、更大口径、复杂地层勘探时,已有钻探装备在施工时存在施工效率低、周期长、能耗大、成本高、劳动强度大等共性问题,不能满足深孔岩心钻探科学、安全、高效的需求。中国地质装备集团有限公司在直驱电传动地质顶驱钻进系统方向做了一系列的探索,2012年研制的XD35DB型电传动分体式顶驱创造了当年P口径2818.88 m的国内取心钻探记录。

西方发达国家无论是在新设备研制上还是在新工艺方法的应用上都有了突飞猛进的发展。国外地质矿产勘查用钻机已大量采用全液压高转速动力头式钻机,具有无塔升降钻具、长行程给进、取心效果好、钻探效率高等优点,钻进深度一般在3000 m以内,少数几个机型钻深超过4000 m,但存在着采购使用成本高、深孔钻进效率低等问题。国外金刚石绳索取心技术水平很高,南非采用绳索取心钻进最大深度达到5422 m,其采用的绳索取心钻杆材质好,钢级高,使用寿命长,应用效果好,但进口价格较高。

国内外常规的石油钻机也可用于岩心钻探,其回转系统有转盘回转及顶驱回转两种型式,均是低速大扭矩输出,最高转速200 r/min左右,不适用于金刚石钻探工艺的需求。其配备的升降系统与高井架可进行长立根提下钻,在进行深孔钻进时提下钻效率高。交流变频电传动系统与机械传动系统相比具有系统能耗小,运行经济性好,稳速精度高,运行可靠,参数稳定,调试简便,维护方便等优点,在绿色勘探的今天得到越来越多的应用,交流变频电传动替代机械传动已成为必然趋势。

3 总体技术方案

顶驱作为当今深部油气钻井的先进设备,可以直接从井架上部旋转钻柱进行超长行程的复杂地层钻探,降低深孔钻探事故的发生几率;其辅助作业系统可进行自动加减单根、立根、起下钻等作业,大大减少辅助作业时间,提高钻进效率。因此4000 m地质岩心钻机回转系统要采用顶驱系统,主要是在高转速下进行取心钻进。同时为了应对不同的工况需求,在井架底部应设计有转盘回转系统,可进行大扭矩低转速钻进。深孔岩心钻进一大特点是施工周期长,为减少施工时间,钻机升降系统应能进行长立根提下钻,为此设计的钻机塔架应能满足长立根提下钻的要求。根据国内外岩心钻机发展趋势,钻机的电传电控系统应采用目前国际先进的全数字交流变频技术及自动化、智能化控制技术、计算机控制技术、现场总线通讯和程序控制技术等,实现回转系统的无级调速和司钻的智能化控制,实现对钻井参数和电器参数的显示、储存、传输、打印,实现钻井作业的数字化、智能化、信息化、网络化的控制和管理。

4 主要结构及特点

4000 m交流变频电驱动地质岩心钻机(三维效果及实物外形见图1)采用H规格钻具钻深能力4000 m,主要由垂直起升式井架、底座、天车、游车大钩、电顶驱、电驱转盘、电驱主绞车与自动送钻系统、电驱绳索取心绞车、液气系统、VFD房、司钻室、电驱泥浆泵等组成,另外配套齐全了液压吊卡、吊环、吊钳、气动卡盘、液压锚头、动力钳、水龙头、倒绳机、地面高压管汇系统、防坠器、安全带等附属设备与安全器具。该钻机以400 V电源为源动力,采用全转矩控制、机械化作业、数字化操作的工作模式,融机、电、液、气、电子及信息化于一体,满足金刚石绳索取心、冲击回转、定向钻进、反循环连续取心(样)等多种深孔地质钻探工艺要求,可广泛应用于地质勘探、水文水井、煤田、油气田勘探等施工领域。

图1 4000 m地质岩心钻机三维效果及实物外形

4.1 井架平台

通过调研、收集资料,研究设计了一种新型的垂直起升的钻塔井架结构。总体上由天车、井架、底座、二层台4大部分组成。K形井架,金属桁架结构,共分七段,采用液压油缸链条倍速给进机构实现井架分段垂直升降。在钻井过程中,用于安放和悬挂提升系统,承受钻具重力,存放钻杆或钻铤等,承载能力为135 t。垂直起升钻塔具有可显著地减少钻探现场征用土地、安全性高、技术含金量大等优点,另外钻机5 m高的前场平台为井口安装井控设备、泥浆回流管等提供了充裕空间。

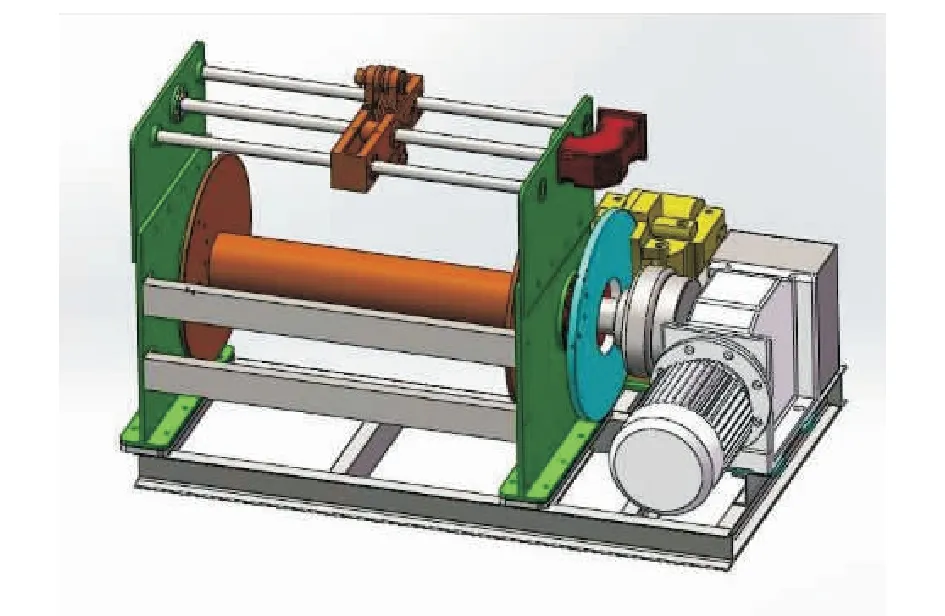

4.2 电驱绳索取心绞车

主要由交流变频调速电机、减速机、电磁离合器、钳盘制动器、卷筒、智能排绳机构等组成。采用交流变频驱动与控制,实现转速的无级控制;具备盘刹制动与能耗制动双制动模式,可实现安全制动与零速可靠悬停;采用电磁离合器与盘刹结合,可实现绞车的无动力可控自由下落,降低能耗与生产运营成本,深孔时取心操作节能效果更加显著;智能排绳机构通过PLC及人机界面控制伺服电机回转,经行星减速机减速后驱动梯形螺杆旋转,带动排绳小车完成排绳,同时完成绳速、张力、下入孔深等数据的实时记录,大大延长了钢丝绳寿命,降低生产运营成本,可适用不同规格直径的钢丝绳。其三维图见图2。

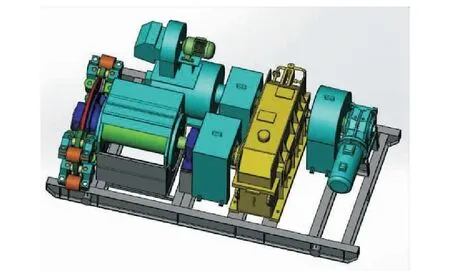

4.3 主绞车

图2 绳索绞车三维图

创新一体化集成设计400 kW大功率提下钻系统与15 kW小功率送钻系统于主绞车一身,大功率升降系统在进行提下钻作业时可提高作业效率,小功率送钻系统在正常钻进时可有效降低能耗,减少成本,实现了深部矿产资源绿色勘查。该绞车由主电机、送钻电机、主减速机、送钻减速机、气胎离合器、联轴器、盘式刹车、卷筒、机架等主要部件组成,使用液压盘式刹车为应急刹车与驻车刹车,电机制动电阻能耗制动为主要刹车,实现钻具的悬停,运行安全可靠,其整体组装后的三维效果见图3。

图3 主绞车三维图

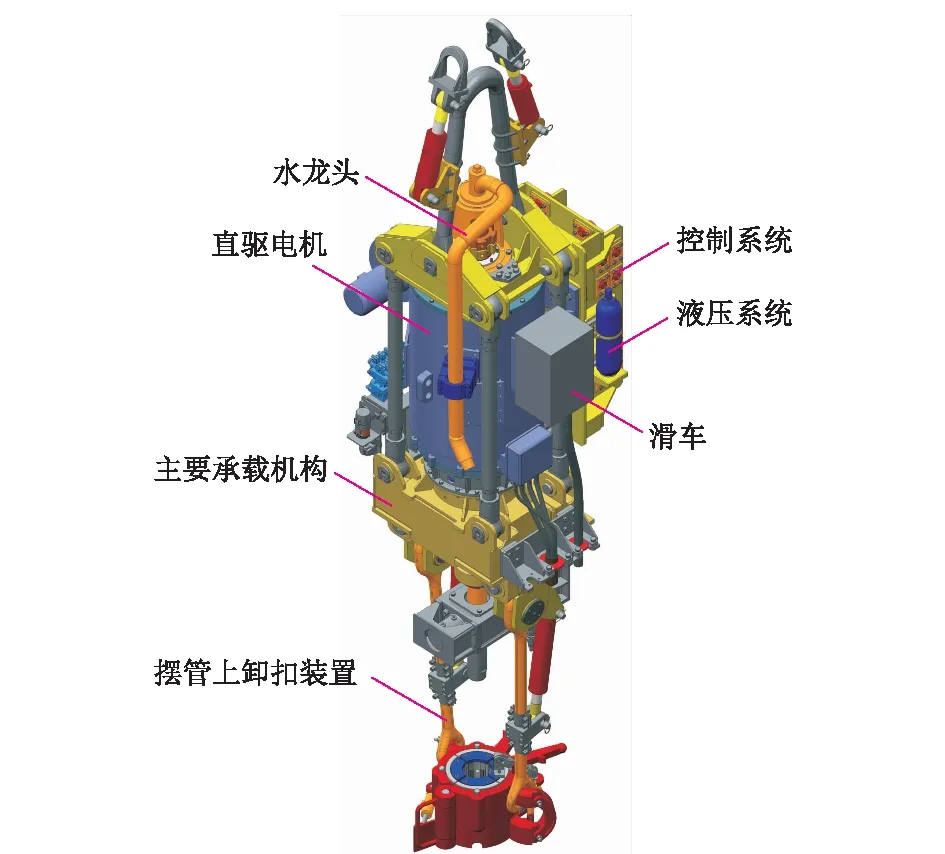

4.4 电顶驱系统

电顶驱系统主要由直驱电机、水龙头、主要承载机构、摆管上卸扣装置、滑车、液压传动与控制系统及电气系统几大部分组成,具有回转、泥浆循环、加接单根、起下立根、拧卸丝扣等综合功能。电顶驱采用低速大扭矩交流变频电机直接驱动,在0~600 r/min间可无级调速,有利于以金刚石钻进为主体的各种高效钻进工艺对转速的选择;其液压系统可实现顶驱平衡、背钳提升、背钳夹紧、吊环摆臂、吊环自垂、液压吊卡开合等功能,可大幅度降低劳动强度、提高钻进时钻井操作的安全性、降低辅助工作时间、提高钻进效率。其三维效果见图4。

图4电顶驱三维效果图

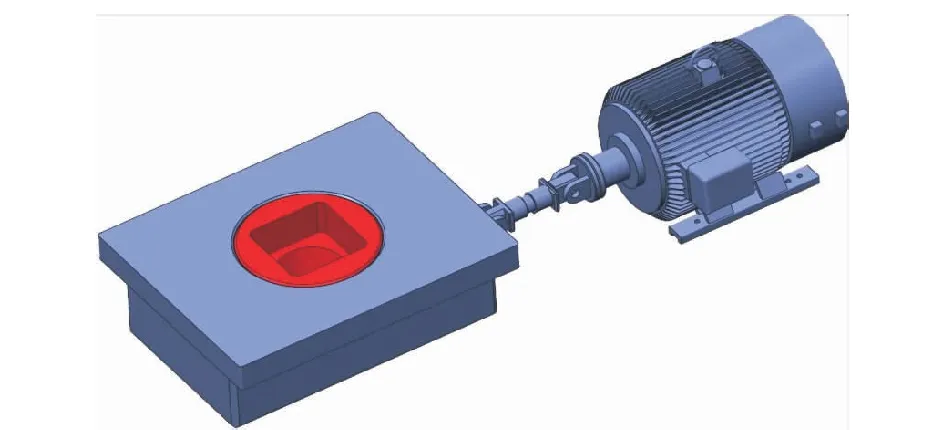

4.5 电驱转盘

采用ZP175型转盘,通过万向轴与变频电机连接,由变频电机直接驱动,结构进一步简化;顶驱与转盘两种回转方式共用一套变频控制器,通过旋钮来切换,从而减少电控系统的成本,有利于以后产业化、市场化。其三维效果见图5。

图5 转盘系统结构

4.6 电传动及电控系统

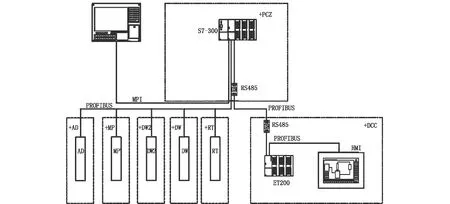

根据地质岩心钻机的特点,确保系统的安全性、可靠性、整体性、先进性和实用性,充分发挥变频传动系统和网络技术优势,系统采用西门子公司S7-300可编程序控制器、ABB ACS880系列变频器、Profibus工业网络及智能操作单元构成钻机一体化控制系统,电控系统如图6所示。

图6电控系统图

(1)系统电源采用交流400 V AC和690 V AC双电源母线方案,保证一体化控制系统的电源电压及频率的稳定,降低电缆数量及重量,现场使用便利。

(2)电传动系统采用ABB ACS880系列全数字直接转矩控制电压型交流变频调速装置“1对1”方式驱动,满足钻井工艺对电传动的要求。

(3)根据钻机负荷,采用制动单元和制动电阻代替辅助刹车,满足钻进工艺要求,实现各回转系统平稳减速。

(4)通过Profibus-DP现场总线控制技术,可实现对系统各主要装置和钻井参数的采集、处理、远程数据传输通讯、监视和控制。数据经处理后在司钻电控台上进行显示,并可通过综合柜的工控机进行记录和打印。

(5)MCC供电回路设计满足4000 m钻机各工况要求。MCC单元采用快速连接器和电缆,满足快速安装移运要求。

(6)VFD房(图7)内放置绞车、转盘/顶驱、自动送钻、取心绞车、泥浆泵变频驱动柜各1套,以及PLC综合柜、进线开关柜、MCC供电柜、电源母线及转盘/顶驱切换柜各1套,集成度高,便于运输。

图7 VFD房实物

(7)司钻房(图8)内安装有电视监控系统、司钻操作系统、通讯对讲喊话系统、以及环境调节系统等。司钻房和外部信号及电源连接均采用快速连接器连接,司钻电控台具有钻机操作和显示报警的齐备功能。

(8)自动游车位置控制系统通过编码器、控制器可以对游车运行高度进行全过程监控,当游车超过安全区域,系统自动控制游车减速和软停,有效地防止游车上碰下砸事故的发生,提高钻速及钻进质量。

4.7 液压系统

液压系统是钻机的辅助系统,为了避免液压系统间的相互干扰,液压系统设计为3个不同的系统:一是盘刹液压系统,由电机单独驱动,所需流量小,采用恒压变量系统,盘刹动作时反应时间短,工作更可靠。二是电顶驱液压系统,专门给电顶驱上液压动作提供动力油源,也是采用恒压变量系统,减小电顶驱液压动作的反应时间。三是钻机的辅助液压系统,主要用于起升井架、动力钳工作、液压猫头伸缩、岩心打捞架收放等辅助性动作。该系统采用负荷敏感控制系统,可根据不同工况要求提供不同的压力与所需的匹配流量,便于现场操作,安全可靠,液压系统原理见图9。

图9钻机液压系统原理

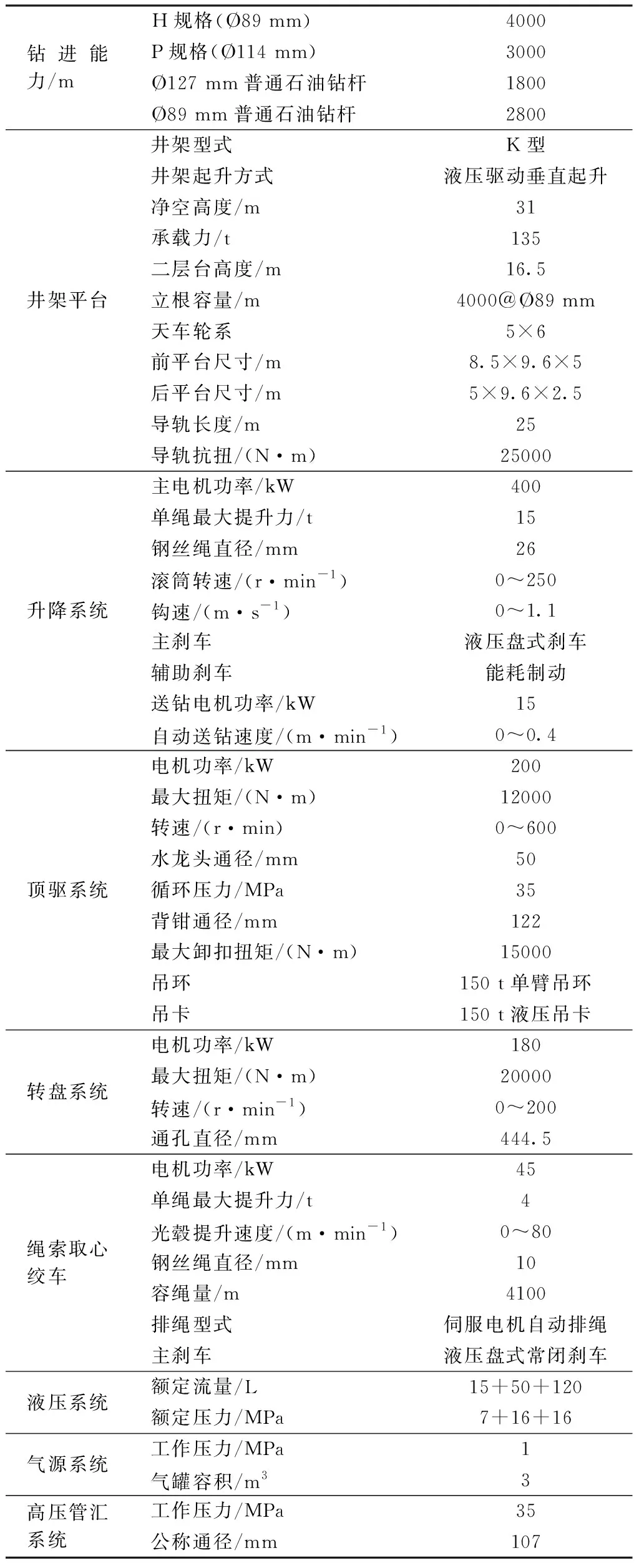

5 主要技术参数(见表1)

表1 4000 m岩心钻机主要技术参数

6 生产应用情况

4000 m交流频电驱岩心钻机的生产应用结合中国地质调查局部署的地调项目“京津石地热资源调查”和“天津潘庄凸起构造区地热资源调查”,在天津东丽湖地区进行地热调查井(CGSD-01井)的施工(图10),施工单位为河北省煤田地质局二队,生产试验钻进时间为2017年11月20日-2018年4月2日。CGSD-01井于2017年11月20日开钻,通过该井施工,摸清天津东丽湖地区深部热储的地质结构与空间分布、物性特征,获取系列地热-水文地质参数,评价深层地热资源及其可利用性,在此基础上,实施深部热储实时监测,获取长周期批量监测数据,实现深部地热监测的技术突破,初步建立中深层地热资源勘查-开发-监测-科研示范基地,支撑中国地质调查局地热能源勘查开发工程技术中心的建设。

图10 CGSD-01井施工现场

生产应用期间,CGSD-01井开孔孔径660.4 mm,采用Ø127 mm普通石油钻杆、Ø660.4 mm钻头,完成钻探工作量80 m,下入Ø508 mm的套管80 m,然后进行固井;一开Ø444.5 mm钻深达到1469.53 m,下入Ø339.7 mm套管1467 m,期间进行了多次定深取心,完成了测井、固井等一开的全部工作。二开Ø311.2 mm钻深达到2258.83 m,超过该钻机额定钻深能力25.44%。整个试验历时123 d,累计正常取心20回次,取出Ø105 mm的岩心总长超130余米(图11),岩心采取率>90%,达到了地质取心要求。整个生产应用期间,钻机工作正常,现场的钻工认为该钻机技术含量高,操作简便,安全性与可靠性高,使用成本低,钻机的主要技术性能得到初步验证。

图11 部分取出的岩心

7 结语

4000 m地质岩心钻机可满足矿产资源勘查“攻深找盲”和“探寻第二找矿空间”战略以及深部地球科学研究的需求,其研制是一项高技术、创新性的研究工作,项目成果填补了国内相关技术产品的空白,有效提高了我国资源勘探的深度,与物探、化探等技术共同形成适合我国固体矿产资源特点的深部勘探技术体系,提高了我国地质钻探技术整体水平。成果的推广应用必将产生系列重大勘查成果,有效拓展资源勘查空间,快速发现一批新的矿产地,满足我国经济社会高速发展对资源的需求,为国家重大战略计划的实施提供了有力技术保障。

4000 m地质岩心钻机为多功能钻探装备,既可用于深孔岩心钻进,也可用于我国浅部石油勘探,以及新兴能源如煤层气、页岩气、干热岩等的勘探,既可以打丛式井,又可以钻进定向孔,因此,该钻机将有非常大的潜在市场,技术成果应用转化的前景良好。