油页岩原位注浆封闭浆液配方研究

2018-11-21王亚斐翟梁皓

王亚斐, 陈 晨, 朱 江, 朱 颖, 翟梁皓

(1.吉林大学建设工程学院,吉林 长春 130026; 2.油页岩地下原位转化与钻采技术国家地方联合工程实验室,吉林 长春 130026; 3.自然资源部复杂条件钻采技术重点实验室,吉林 长春 130026)

0 引言

油页岩是一种含有丰富有机质的沉积岩,低温干馏可得到页岩油,含油率大于3.5%,发热量是煤的30%~50%。油页岩主要由藻类等低等浮游生物经腐蚀作用和煤化作用产生的。在经过数百万年沉积和地层压力之后,有机质和无机细粒矿物被降解成为油页岩。全球油页岩的资源主要分布在俄罗斯、美国、中国等国家[1-4]。

中国的油页岩储量位居世界第三位,主要产于第三系地层,据统计中国的油页岩资源大致为7199.4亿t[5-6]。如果含油率按照6%对油页岩资源进行转化,那么我国油页岩资源将转化为大概476.44亿t的页岩油,相当于1.5倍的传统石油资源[7-9]。

油页岩的原位裂解是通过压裂的方式,提供一个通道,这个通道可以运移热载体与通过裂解油页岩而产生的页岩气。但无论是水力压裂还是爆破,对裂缝的扩散范围与方向都难以准确控制,这可能导致油页岩层与外界环境进行物质交换,造成了环境破坏和经济损失。

目前,对开采区进行封闭的技术主要有冷冻墙技术和原位压裂-氮气注入技术。2006年,壳牌公司的电加热原位开采技术(E-ICP)开始用于新一轮油页岩的原位开采中[10],其中冷冻墙技术的实质是利用人工制冷技术暂时改变围岩的模式[11]。虽然可以调节制冷剂的温度来获得高质量的冻结土[12],但是由于密封失效、冷冻墙的不稳定以及冻涨、解冻等现象,使得冷冻墙技术具有一定的风险性[13]。油页岩原位压裂-氮气注入开采技术是在氮气和地下水建立了压力平衡阶段时,氮气的压力在裂缝中较高,从而将地下水推出油页岩层[14],从而保证了原位开采的无水条件。但是这种技术难度大,经济效益低,不适合油页岩的大规模生产。

因此,探索一种经济可靠的原位裂解区封闭技术尤为重要。我国研发了许多高性能的注浆设备,有很大一部分在技术水平和施工效果方面达到了国际领先水平[15]。而且注浆施工工艺简单、容易操作以及成本低,因此本文基于注浆技术,通过试验研究一种适于油页岩的原位封闭技术。

1 油页岩裂隙注浆浆液的配置及实验设计

油页岩原位裂解注浆封闭止水技术中,选择一种合适配方的浆液极为重要,浆液不仅关系到注浆的施工设备,还影响到注浆效果的良好程度。而影响浆液性能的主要因素就是注浆材料,不同的材料有不同的作用,因此在施工前应该选择合理的注浆材料,以便更好的发挥注浆材料的作用。

1.1 注浆材料的选择

分析资料得知,普通水泥的粒径为50~80 μm,可注入最小裂隙的宽度是2 mm,而油页岩原位裂解区的裂隙宽度一般是0.18~0.42 mm,所以普通的水泥不能适用于油页岩开采注浆封闭工艺中。查阅资料得知,目前注入微裂隙效果最好的是超细水泥和化学浆液,但是化学浆液制备费用较高,且大部分有毒,故不选用其作为注浆浆液。超细水泥实际上就是用振动磨磨细的普通水泥磨细而成,它的浆液是一种微粒的水泥悬浮液,具有较高的稳定性和渗透能力,并且能够形成强度高,密度大的结石体。本次试验选用山东康晶新材料科技有限公司的K1340超细硅酸盐水泥,该水泥密度为2.96 g/cm3,标准稠度用水量是36.6%,因为超细水泥在制作水泥浆时需水量较大,故还得选用水泥外加剂——减水剂,来减少水量,而且减水剂可以提升浆液的流动性,便于注浆施工,本次试验选用的减水剂是陕西秦奋建材有限公司的聚羧酸系高效减水剂,减水率可达35%,其次为了保证施工的合理性,需要提高结石体的强度,故加入微硅粉提升水泥的抗压强度,最后选用膨润土作为分散剂,降低水泥浆液的析水率,保证浆液中的颗粒均匀分布。

1.2 浆液的正交试验设计

因为不同配合比的浆液会表现出不同的性质,所以为了得到较优良的浆液配方,需要对不同配合比的浆液通过试验对其性能进行分析,根据试验的结果确定一种最优的配方。

油页岩原位裂解区注浆封闭主要考虑的因素是浆液的析水率和结石率两个因素,故本次试验选择使用正交试验来考虑浆液的析水率和结石率两个问题,通过对不同配比的浆液进行析水率和结石率的试验,考虑分析其最优配比,然后用最优配比做单因素即浆液的粘度,强度等试验,从而获得整个浆液的全面性能。

根据注浆材料的选择可知浆液的组成主要由超细水泥,微硅粉,聚羧酸减水剂,膨润土以及自来水组成,通过查询资料,分析确定各因素的水平为:水灰比为0.6、0.8、1.0;微硅粉掺量占浆液干混合料重的2%、4%、6%;膨润土掺量占浆液干混合料重的2%、3%、4%;聚羧酸减水剂占拌和液重量的0.2%、0.4%、0.6%,根据正交试验划分的不同试验组数可以得出不同配方的浆液某一性能指标,分析比较得出浆液某一性能的最优配方。试验方案见表1。

表1 试验方案

1.3 配置浆液时各种成分的计算

在给定干混合料配比、拌和液值和水灰比的条件下,配置浆液的干混合料需要量按下式计算[16]:

(1)

式中:G——配置浆液时混合物的需要量,t;vp——需配置的浆液量,m3;ai——干混合料中某一成分的质量分数;ρi——干混合料中某一成分的密度,t/m3;m——拌和液A与干混合料B的质量比,m=A/B。

干混合料中浆液成分质量分数与其密度的关系:

(2)

式中:a1、a2、…、an——干混合料中各成分的质量分数;ρ1、ρ2、…、ρn——干混合料中各成分的密度,t/m3。

浆液中拌和液成分质量分数与其密度的关系:

(3)

通过(1)式计算得出的干混合料的需要量G,计算以下各式,得出每一种成分的需要量:

干混合料的每种成分的需要量(t):Gi=aiG

拌和液的需要量(t):Ga=mG

浆液密度(t/m3):ρp=(G+GX)/Vp

1.4 注浆浆液试验设计

1.4.1 析水率的测定及分析

浆液析水率是指在静止状态下水泥浆液中的因水泥颗粒的沉淀作用导致水被析出的比率,其大小是表征浆液稳定性的指标。试验结果如表2所示。

从表2可以看出,水灰比为0.6和0.8的大部分浆液析水率较低,浆液较稳定,分散性较为良好,水灰比为1.0的浆液析水率大,浆液稳定性不好,故舍弃水灰比为1.0的配方。由极差可以看出影响析水率的因素由大到小分别是水灰比>膨润土>减水剂>微硅粉。所以得出最优配方是A1B3C3D2,即水灰比为0.6,微硅粉掺量为6%,膨润土掺量为4%,聚羧酸减水剂为0.4%。但是在做试验的过程中发现水灰比为0.6时浆液的粘稠性较大,故选用了第六组试验A2B3C1D2即水灰比为0.8,微硅粉掺量为6%,膨润土掺量为2%,聚羧酸减水剂为0.4%作为其次配方,待测定2组的漏斗粘度后再选择最合理的配方。分析结果可知,水灰比对浆液析水率的影响最大,为了验证外加剂是否对浆液的性能产生影响,又加做了3组对比试验,用0.6、0.8和1.0的水灰比,不添加任何外加剂,分析试验结果对析水率的影响。试验结果见表3。

表2 不同配比正交试验浆液析水率测试结果

表3 纯水泥浆液析水率测试结果

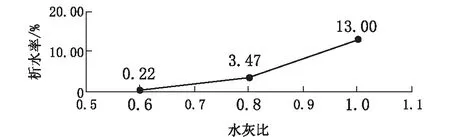

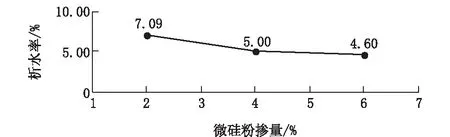

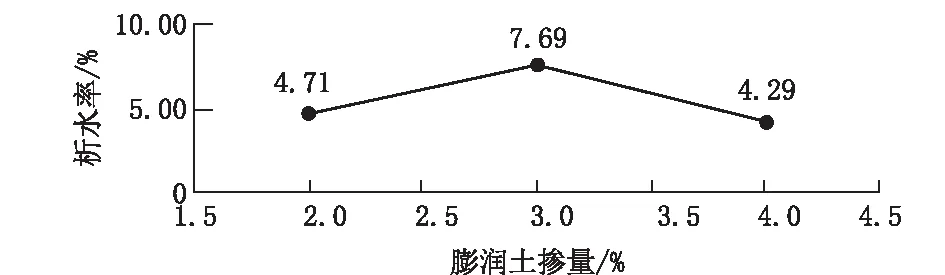

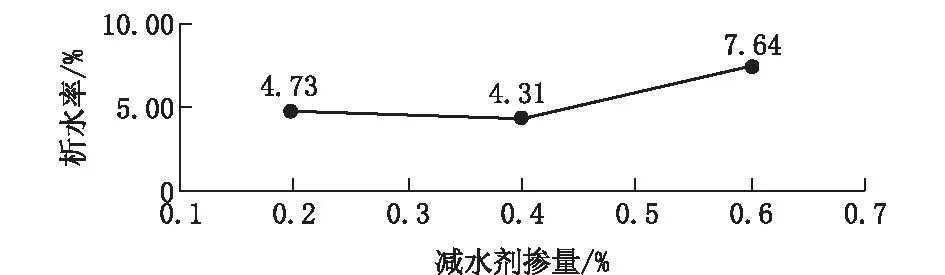

由纯水泥浆试验结果和图1可以看出,水灰比不是影响析水率的唯一因素,外加剂对析水率的影响是不可忽略的。故分析析水率随各因素变化曲线图可得:由图2可看出,曲线较为平缓,说明微硅粉掺量对析水率影响不大;由图3可看出膨润土加量在一定的范围内(2%~3%)时,膨润土加量越大,浆液的析水率也越大,但是膨润土掺量超过3%时,析水率又降低,分析其主要原因是膨润土有一定的分散作用,加量在一定范围时,可以使浆液中的颗粒在浆液中均匀分散,从而减少沉淀,降低浆液的析水率;图4可看出减水剂掺量增大,浆液析水率增大,分析其原因是,减水剂增多,拌和浆液需要的水量减小,但是实际掺入的水量还是正常水灰比要求的需水量,故实际的拌和浆液的水量大,浆液不饱和,有较多的水析出。

图1 析水率随水灰比因素变化曲线

图2 析水率随微硅粉因素变化曲线

图3 析水率随膨润土因素变化曲线

图4 析水率随减水剂因素变化曲线

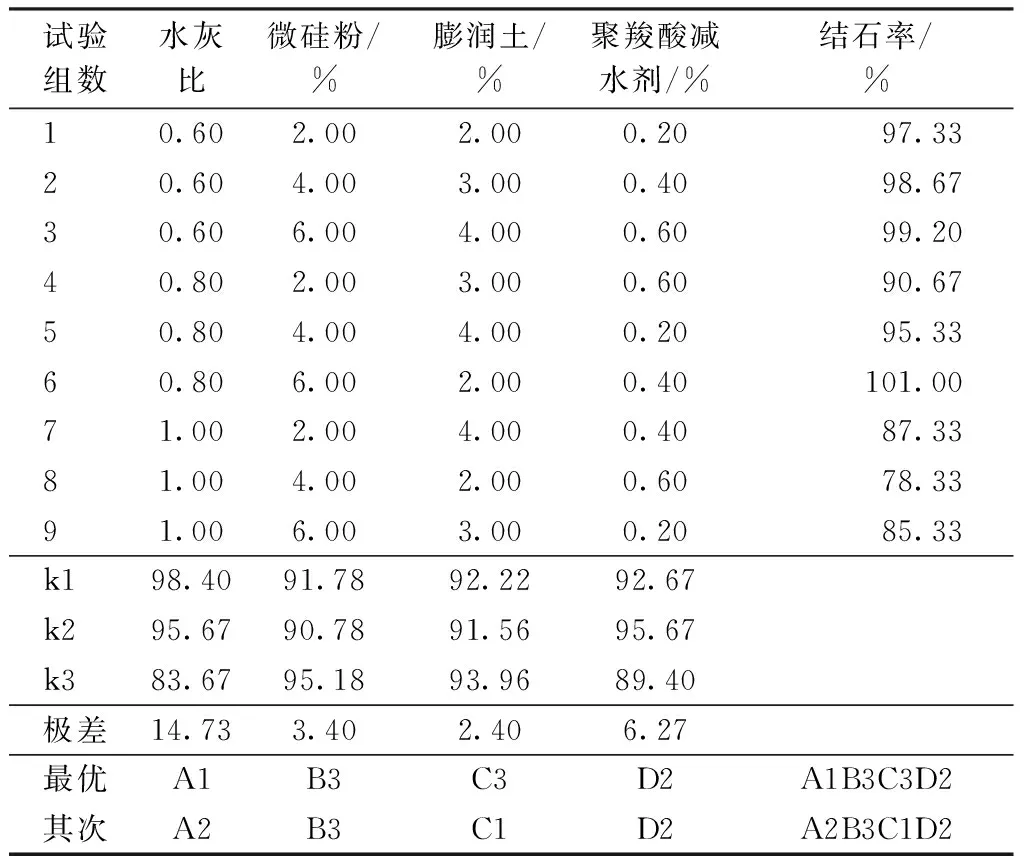

1.4.2 结石率的测定及分析

浆液的结石率是指浆液结石体的体积与浆液体积之比,其表达式如下:

β=V2/V1

(4)

式中:β——浆液结石率;V1——浆液体积,mL;V2——结石体体积,mL。

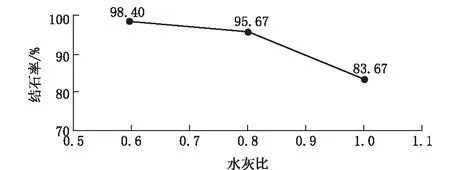

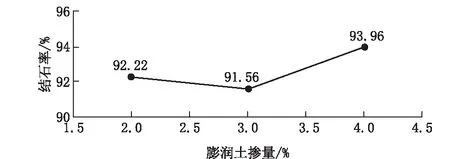

试验结果如表4所示。从表4可以看出,水灰比为0.6和0.8的大部分浆液结石率较高,水灰比为1.0的浆液结石率低,故也舍弃水灰比为1.0的配方。同析水率测定一样,得出最优配方是A1B3C3D2即水灰比为0.6,微硅粉掺量为6%,膨润土掺量为4%,聚羧酸减水剂为0.4%。但在做试验的过程中发现水灰比为0.6时浆液的粘稠性较大,故选用了第六组试验即水灰比为0.8,微硅粉掺量为6%,膨润土掺量为2%,聚羧酸减水剂为0.4%作为其次配方。从图5可以看出,随着水灰比的增大,浆液结石率降低,主要原因是水灰比增大使浆液的析水率增大,从而使结石体的体积减小。从图6、7可以看出,微硅粉和膨润土掺量的增加使浆液的结石率都在90%以上,故二者的掺量对结石率的影响不大。从图8可以看出,减水剂的掺量在一定的范围内(0.2%~0.4%)时,浆液结石率增大,但是超过0.4%时,浆液的结石率可能会下降,主要原因也是减水剂掺量的增大会使浆液的析水率增大,从而形成的结石体体积将会减小,导致结石率降低。

表4 不同配比正交试验浆液结石率测试结果

图5 结石率随水灰比因素变化曲线

图6 结石率随微硅粉因素变化曲线

图7 结石率随膨润土因素变化曲线

图8 结石率随减水剂因素变化曲线

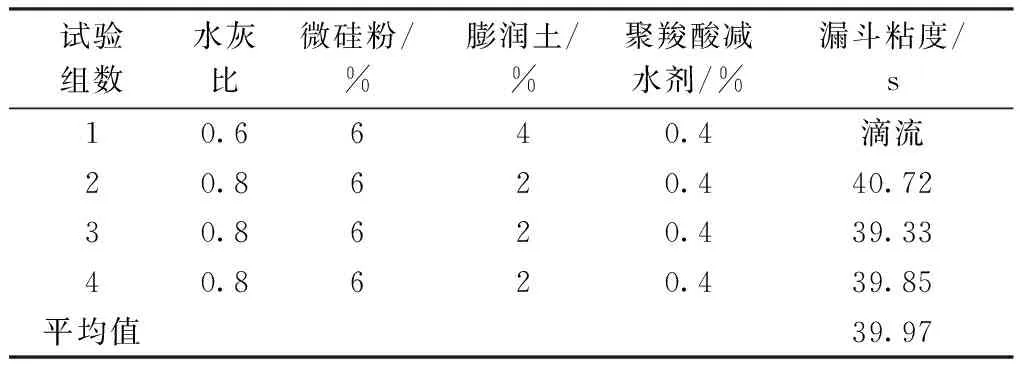

1.4.3 漏斗粘度的测定及分析

漏斗粘度是以流出一定体积浆液所经历的时间来衡量。经历的时间与浆液的塑性粘度、动切力、仪器的结构尺寸等因素有关。它粗略地反映浆液稠度的大小。测试结果见表5。

表5 浆液漏斗粘度测试结

通过对两组配方(A1B3C3D2、A2B3C1D2)漏斗粘度的测定,发现第一组(A1B3C3D2)浆液配方(试验组数1),粘度测试时,浆液以液滴的形式从漏斗下端流出,因此该配方粘度较大,不适用于灌浆施工作业。第二组(A2B3C1D2)浆液配方(试验组数2、3、4)粘度平均值为39.97 s,查阅资料发现,在实际经验下,浆液粘度在使用苏氏漏斗测试下粘度应小于40 s,以25~35 s为好,故第二组(A2B3C1D2)配方基本适用。所以从实际施工出发,选择最合适的配方是第二组A2B3C1D2即水灰比为0.8,微硅粉掺量为6%,膨润土掺量为2%,聚羧酸减水剂为0.4%。

1.4.4 六速粘度的测量及分析

漏斗粘度不能反映浆液的表观粘度,所以用旋转粘度计测得的表观粘度(剪切速率为1020 s-1)才能更好地表征和比较浆液的性能特点。浆液按塑性流体计算(式5)其塑性粘度,试验结果如表6所示。

(5)

分析资料发现浆液的塑性粘度一般应小于40mPa·s,否则浆液浓度太大,到达不了指定位置,不易灌注施工,故这组配方即A2B3C1D2水灰比为0.8,微硅粉掺量为6%,膨润土掺量为2%,聚羧酸减水剂为0.4%基本适合。

表6 浆液六速粘度测试结果

1.4.5 抗压强度的测定及分析

分别测定3 d和7 d的抗压强度,估算出28 d的抗压强度(见表7)。抗压环境强度通过抗压强度试验机测定,抗压强度Rc以N/mm2(MPa)为单位,按下式进行计算:

Rc=Fc/A

(6)

式中:Fc——破坏时的最大荷载,N;A——受压部分面积 (40 mm×40 mm=1600 mm2)。

表7 抗压强度测试结果 MPa

由抗压强度试验结果得出,水泥浆配方A2B3C1D2的早期强度较大,完全符合工程所要求的实际抗压强度要求,保证了施工的合理性、安全性和经济性。

2 结论

油页岩原位裂解区开采时没有一种造价低、效果好的地下封闭技术,造成了一定的环境污染以及资源浪费,论文对此开展油页岩地下开采封闭注浆技术研究,从浆液材料的选择以及配方的优选得出了以下重要结论。

(1)由于油页岩开采区裂隙宽度较小,采用了K1340超细水泥作为浆液的主剂,又从超细水泥的性质与实际工程的要求出发,确定了聚羧酸减水剂,微硅粉以及膨润土作为外加剂。

(2)采用正交试验优选配方,从浆液的析水率和结石率2个最重要的性质出发,利用影响注浆效果的粘度因素,得到了合理的配方,即水灰比为0.8,微硅粉掺量为6%,膨润土掺量为2%,聚羧酸减水剂为0.4%。

(3)上述浆液配方析水率为0.4%,结石率为101%,浆液的粘度与结石体的强度均符合工程要求。