AGV实时任务监控系统设计

2018-11-21罗守品

罗守品,杨 涛

(西南科技大学信息工程学院,四川 绵阳 621000)

0 引言

自动导引小车(automated guided vehicle,AGV)是现代工业生产中重要的运输设备,其投入使用极大地提高了工厂的运输和生产效率,减少了人力成本,是数字化工厂中不可缺少的组成部分。同时,现行的设备监控方案多使用视屏监控系统,在中控室通过视屏影像集中监控设备运行状况[1]。其优点是通过可视化监控手段,使监控效果清晰明了[2]。但其不足之处在实际使用过程中也同样十分突出。首先,视屏监控只能通过设备的外现判断设备是否工作正常,如堵塞停止、冲撞损害、短路烧毁等,当设备表现出明显故障时,往往已经造成较严重的生产事故,无法实时监控设备的实际工作状况和运行状态[3]。其次,视屏监控对于远端监控较为有利,但现场工作人员更希望设备本身能够显示其工作状态及实时运行任务等信息,以便直接判断设备的工作状况,从而有较为充裕的时间处理设备特殊状况及调整相关生产运行任务,达到提高生产效率的目的。同时,现有的大多数监控系统大多独立于整个设备系统,数据获取不便且监控具有时间延时,无法达到实时监控的目的[4],很难实现监控系统的信息共享和平台的无缝连接,为后期系统平台的升级和改造带来诸多不便。

针对以上设备监控的实际需求,本文提出并设计了一种基于Qt的AGV实时任务监控系统。该系统选用15英寸(1英寸=25.4 mm)工控机作为终端显示设备,使用Qt完成上位机的设计与编写,构建面向局域网的OPC系统框架[5]。利用AGV系统网络,实时同步访问接收来自系统的调度任务信息和AGV的车身状态数据信息。通过对数据进行分析解码后在终端实时显示其工作状况,并使用SQL Server 2008数据库记录设备运行时的调度指令、故障状况等数据信息。同时,系统设计根据需求采用模块化的设计方法,减少子系统间的系统耦合度,便于后期系统的维护与升级。

1 系统方案与设计

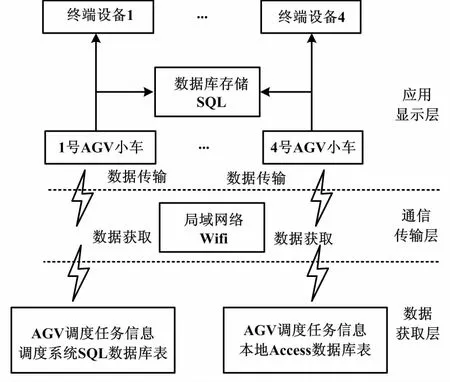

系统结构框图如图1所示。

图1 系统结构框图

为充分适应一线生产对设备监控的实际需求,该系统设计分为三层,分别为数据获取层、通信传输层和应用显示层[6]。数据获取层主要完成对AGV的调度任务信息和状态数据信息的获取。其中,调度任务信息在其有效时间段内存储于AGV调度系统SQL Server 2008数据库的MianYangAGVWork数据表中,AGV车身状态数据实时保存于AGV本地Access数据库的EVY-DSC数据表中。通信传输层在数据获取层工作完成后,同步将数据传输至终端设备,用于后续数据处理。同时,系统通信使用AGV调度网络进行局域网传输通信,减少了额外通信设备的采购和安装。应用显示层在接收到其需要的AGV各项数据信息后,对数据进行分析处理,包括数据解码、信息匹配等。

2 系统硬件设计

2.1 终端设备选择

系统实际工作时,所处环境为工厂一线生产区域,环境较为复杂。终端设备具有运行稳定、触摸控制、低功耗、风冷散热等优点。设备同时加装WiFi模块,可进行局域网通信,搭载Window7系统作为监控系统运行环境。

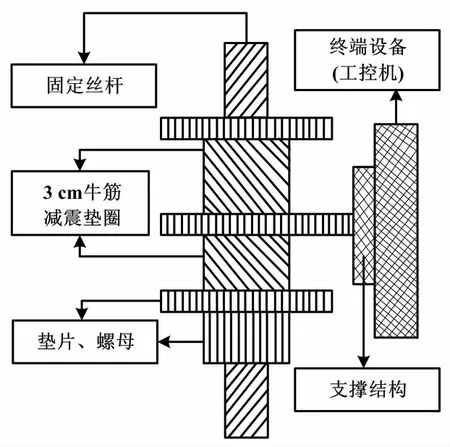

2.2 支架及减震结构设计

不同于常规固定监控终端,本设计中的终端设备安装于AGV车身,小车移动运行和取卸货物时,不可避免地会产生持续震动,对电子设备的稳定性及使用寿命造成极大的危害,极易造成设备器件松动而导致短路损坏等情况。为解决设备安装固定及AGV运行过程中的震动对终端设备造成的不良影响,设计了一套支架结构及相应的减震机构。该机构主要由固定丝杆、牛筋减震垫圈、支撑支架等组成,其结构如图2所示。 实际测试和使用表明,该机构可完成对终端设备的固定安装和有效减少AGV运动时的震动影响。

图2 支架结构示意图

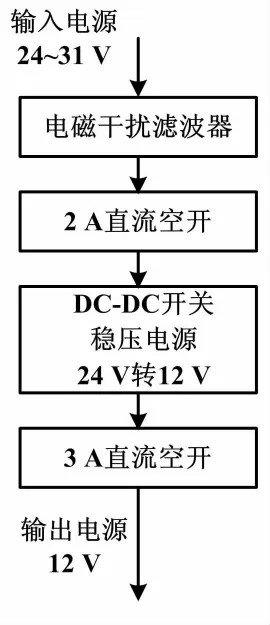

2.3 系统电源模块设计

终端设备运行工作时,需要提供12 V直流电源。但AGV运动时无法使用固定电源输入。对此,考虑使用AGV车载电源经稳压器,为工控机供电。但实地考察和运行测试后发现,AGV车载电源存在运行电压不稳、充电电压剧烈跳变、关断频繁等诸多问题。为解决电源不稳定为设备带来的潜在风险,保障系统正常运行,根据实际需求设计和制作了一款电源模块,主要由滤波器、直流空气开关、开关稳压电源组成。电源模块结构如图3所示。实地运行测试表明,所设计的电源模块可有效解决AGV系统电源不稳定问题,能为终端设备提供稳定、可靠的电能。

图3 电源模块结构示意图

3 系统软件设计

3.1 系统软件设计概述

系统上位机使用Qt完成相关应用开发。Qt是一种跨平台C++图形用户界面程序开发软件,使用组件编程,可实现应用程序的快速开发和跨平台使用。

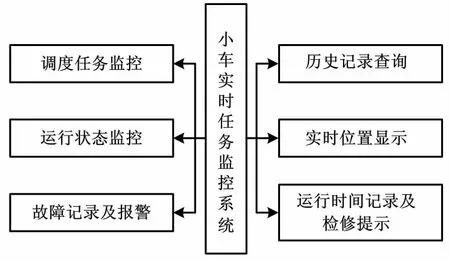

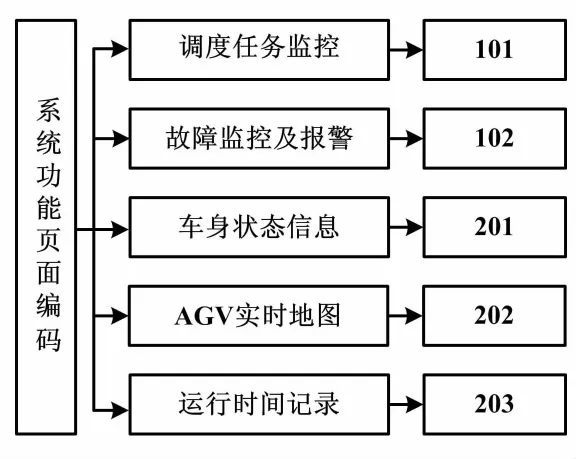

系统开发过程中,综合考虑系统功能实现和系统响应速度优化,针对不同系统功能采用不同类实现,减少了子系统间的耦合度。对于实时性和重要性要求较低的监控内容,系统将自动降低其刷新速率或处于待机状态,以减少系统运行时的资源占用,提高系统响应速度。此次系统开发设计中完成了对AGV调度任务数据信息和状态数据信息的实时监控,并于终端设备动态显示。在获取相关数据后,将原始数据和系统解析后的数据信息保存于本地数据库形成历史记录,以便查询[7],这也为日后可能的系统升级维护等提供数据支持。系统功能如图4所示。

图4 系统功能示意图

3.2 系统软件结构设计

系统上线运行时,共分为两种运行模式,分别为模拟测试及工作运行模式。管理员登录后,可根据需求手动选择。系统默认为工作运行模式[8]。使用模拟测试模式时,系统将使用本地数据库预存数据作为试验数据来源,检验系统相关功能和稳定性,相关试验数据可由工作人员手动设置。工作运行模式时,管理员登录成功后系统将自动进行通信连接,使用AGV系统网络自动访问相关数据表,获取系统所需数据信息并进行解码和信息匹配。在完成数据处理后,在终端设备实时显示AGV工作状态,实现系统监控功能。

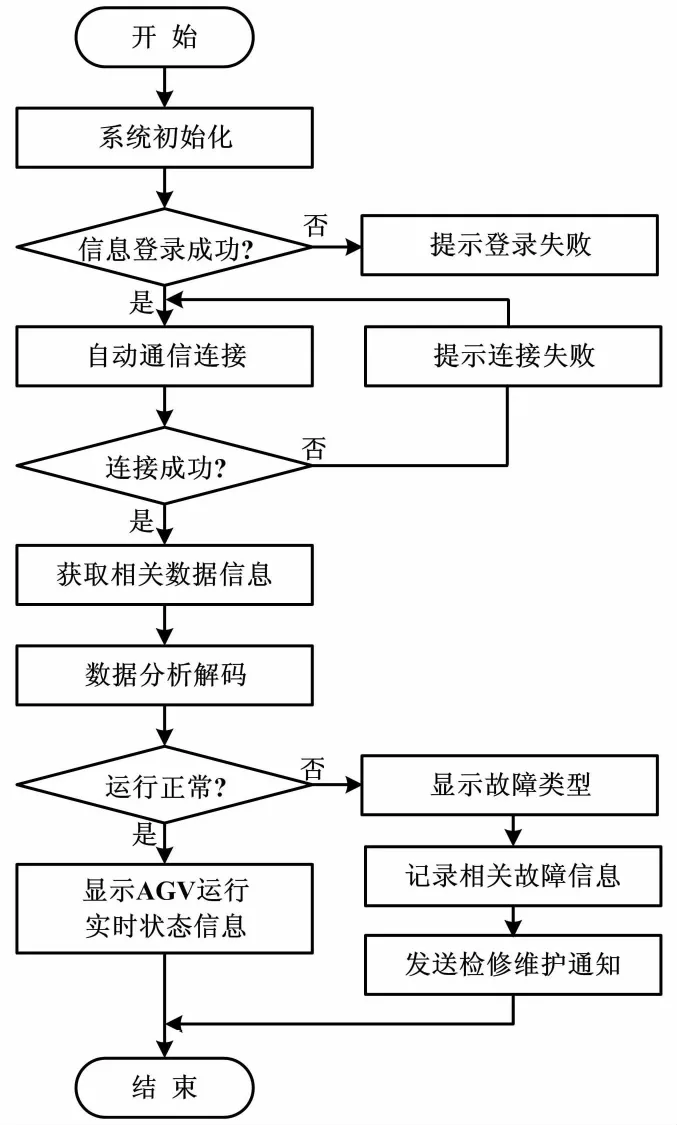

当AGV发生堵塞停止、运行冲撞等故障时,系统将自动记录下相关故障状态信息,包括故障车辆编码、故障时间、故障类型等,为维护检修提供数据参考。同时,在获取故障信息后,将自动发送故障信息给予指定的工作人员,提醒检修维护。现行提示方式为通过短信发送,信息内容包括故障车辆编号、故障类型及故障车辆位置信息等。系统软件设计流程如图5所示。

图5 系统软件设计流程图

3.3 系统实时刷新方法设计

在完成系统架构设计时,对实地考察AGV的运行使用情况和相关监控系统的设计思路进行分析。为避免由于数据大量传送及处理时占用系统资源而导致的系统卡顿情况,在系统架构设计时,对相关功能页面进行编码,选用区分功能模块更新的方式[9]。

系统正常运行时,实时刷新AGV的调度任务信息和故障信息,并进行保存,且该线程一直处于运行状态。但对于AGV的车身状态信息及位置信息等,特别是对于AGV的车身状态信息,其数据解析量较大。若全系统同步工作,监控系统将出现卡顿现象,降低监控效果[10]。对于该部分系统功能,系统运行时将默认为待机状态,只有当工作人员选择该子系统功能页面时,才触发对应系统线程,系统开始运行相关程序实现监控[11]。整个系统运行过程中,故障监控及报警具有最高优先级,同时系统刷新时间预设为500 ms。系统功能页面编码如图6所示。

图6 系统功能页面编码图

3.4 上位机界面设计

系统上位机使用Qt编写,其丰富的类功能库和UI控件设计功能可实现上位机界面的快速开发和跨平台运行。实际运行时上位机安装于终端设备,随AGV的移动而移动,工作人员可直观地查看AGV的各项状态信息和任务信息等。同时,登录成功后进入二级功能选择界面,用户可根据需求选择相应的系统功能。

具体系统功能如下。

①管理员登录与注册。该功能允许系统使用人员进行系统登录校验,只有相关工作人员拥有系统权限,防止无关人员误操作。

②系统设置。该功能允许用户修改账户密码、选择系统运行模式、设置系统访问IP地址、访问数据库名等信息。

③调度任务信息显示。该功能将实时显示AGV的调度任务信息,如取卸货站点、物料类型、工作类型、完成状态、任务开始时间等。

④故障显示及报警。该功能将记录AGV运行过程中出现的各类故障信息,并将故障类型、小车编号、车辆位置信息等发送给指定工作人员。

⑤实时地图。该功能将获取的AGV实时位置信息与AGV的实际工作地图相匹配,从而实现位置的实时显示。

⑥历史记录查询。该功能允许管理员查看监控系统运行过程中记录的各项任务调度、运行状态、故障状态等信息。

4 系统实地测试及分析

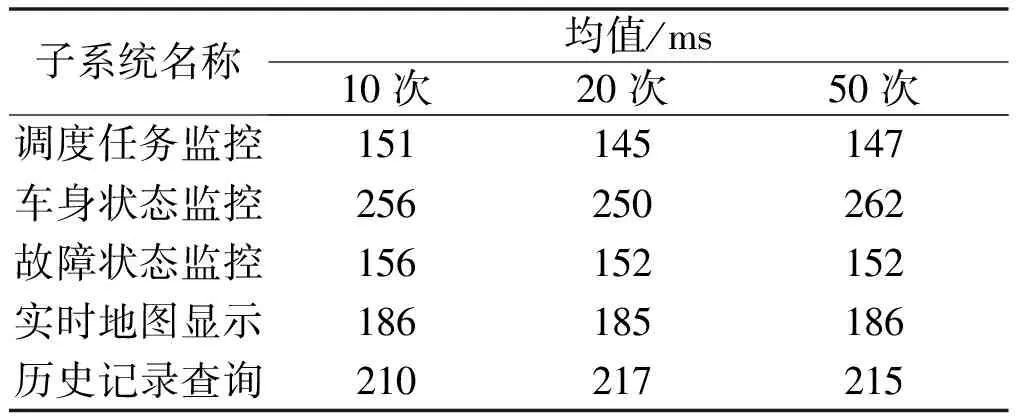

在完成系统软件编写和相关的硬件安装调试后,首先于试验环境完成对系统的模拟测试,并在AGV实际运行的辅料库,完成对系统的各项功能测试和上线运行观察。测试内容主要包括各子系统刷新时间、系统管理员登录和注册、调度任务指令监测、AGV车身状态监测等。各子系统刷新时间测试结果如表1所示。实地测试表明,各子系统均在500 ms时间内完成对其监控功能的实现和运行,满足设计需求。

表1 子系统刷新时间记录

为检验系统上线运行后的实际工作情况,主要包括检验系统硬件的稳定性和可靠性、系统软件的功能实现情况和运行稳定性,分别每隔一周实地进行检查,观察整机系统运行状态和完成相关功能测试。经过多次实地运行观测,该系统稳定、可靠,可完成对AGV各项状态信息的实时监控。

5 结束语

针对AGV实际运行的具体情况和工作特点,本文分析了现有视屏监控方案的不足和相关工作人员的实际需求,设计了一款基于Qt的AGV实时任务监控系统。该系统主要由系统硬件和监控软件组成。其中,系统硬件主要包括终端显示设备、支架及减震结构和系统电源。系统监控软件主要完成数据获取、传输及解码显示三个部分,实现了对AGV的调度任务信息、状态数据信息、故障信息,实时地图位置信息等实时更新和动态显示。为现场工作人员提供AGV的各项实时数据信息,便于对AGV有效管理和运用。试验测试和实地运行表明,该系统可有效地完成对AGV的各项调度任务信息和状态信息的实时监控、记录故障数据和发送故障信息、实时更新AGV的地图位置信息等,与AGV原有系统实现了无缝连接,满足设计要求,具有较高的工程应用价值。