变速器壳体强度有限元仿真分析*

2018-11-21宫唤春

宫唤春

(燕京理工学院)

变速器是汽车传动系统中的重要部件。当汽车在不同路面上行驶时,易受到各种振动和冲击,因此要求变速器壳体具备较强的强度以抵抗外界的冲击和振动。在设计汽车变速器时,壳体强度、结构以及质量是影响其设计好坏的关键环节[1]。通常变速器壳体设计是利用试验台架或通过各种道路试验现场测试获取数据进行分析,但是试验过程漫长且耗费了大量的人力和物力,影响设计进度和周期,同时也会增加设计成本。文章以某轿车变速器壳体为例,通过建立有限元模型,分析应力及位移分布,提出了变速器壳体的优化设计方法。

1 有限元模型建模

变速器壳体通常包括离合器壳体与变速器壳体,因为变速器有各挡位齿轮、同步器及轴承等众多部件,同时齿轮与轴承等部件存在倒角、螺纹孔等过渡特征,从而导致变速器壳体结构复杂。为提高模型计算精度,以2 mm作为单元尺寸,建立变速器壳体模型。

离合器和变速器壳体通常由螺栓连接。文章利用HyperWorks软件[2]中 Beam(梁)和 RBE2(刚性连接)单元相结合的方式建模,其中,梁单元模拟螺杆,其截面属性与实际螺栓相符。变速器壳体的材料通常是铝合金,在有限元模型添加相关材料属性,其中弹性模量为2.2×105MPa,泊松比为 0.3,体积质量为 2.7×103kg/m3。由于变速器壳体与发动机相连接,所以连接端面约束其螺栓连接孔全部自由度。文章建立的有限元变速器壳体模型,如图1所示。

图1 某轿车有限元手动变速器壳体模型

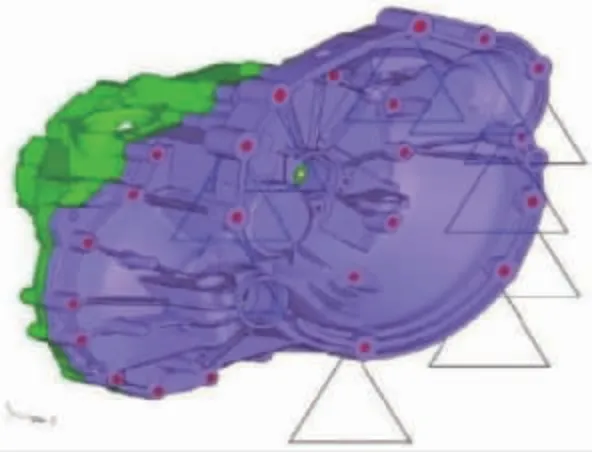

2 变速器壳体施加载荷

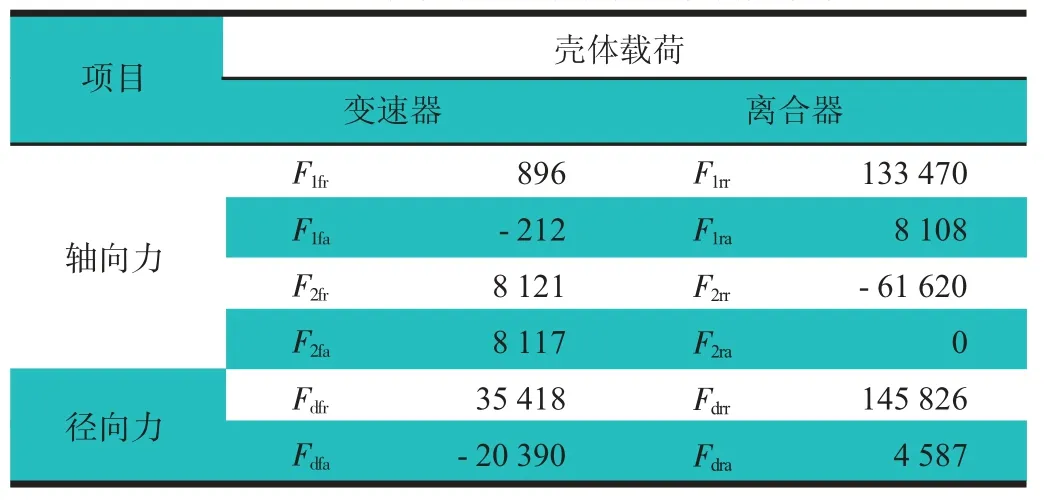

变速器壳体有限元模型建立后,在壳体上施加载荷,通常变速器壳体主要承受的载荷是轴承孔处的径向力和轴向力[3]。变速器壳体载荷通过HyperWorks计算得出,在变速器处于不同挡位时,变速器壳体承受的载荷大小和方向各不相同,由于1挡起步时受到的牵引力最大,文章重点计算分析变速器处于1挡时,变速器壳体的强度变化。建立的变速器是三轴式手动变速器[4],齿轮轴分为输入轴、中间轴和输出轴,与之相对应的是变速器壳体和离合器壳体各轴轴承孔处的径向力和轴向力分布及大小,分别如图2和表1所示。

图2 变速器和离合器壳体各轴承孔处受力分布

表1 变速器各轴承孔处轴向力和径向力数据N

在变速器壳体各轴承中,无论是滚动轴承还是滑动轴承,载荷都是通过轴承外圈或轴承座传递的,属于面上的分布压强载荷,因此应把集中力载荷转化为压强施加于轴承孔处。轴向载荷可以等效为作用在轴承盖法兰面或轴承外圈轴肩上的均布压强。轴向施加载荷,如图3所示。

图3 变速器壳体轴承孔轴向施加载荷

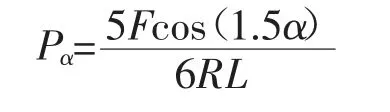

变速器壳体轴承孔的径向载荷,可以等效为120°范围内的余弦分布压强,其施加方式,如图4所示。变速器壳体径向压强[5]计算公式为:

式中:Pα——变速器壳体径向压强,Pa;

α——施加载荷点与径向力夹角,(°);

F——径向力,N;

R——轴承孔半径,m;

L——轴承轴线长度,m。

图4 变速器壳体轴承孔径向载荷施加示意图

变速器壳体轴承孔载荷叠加完成后,如图5所示。

图5 变速器壳体轴向和径向载荷叠加示意图

3 计算仿真分析

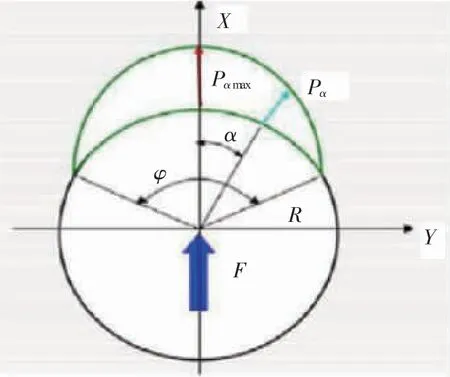

通过对变速器壳体与发动机相连接的螺栓孔位处进行全约束,提交分析计算,得出其变速器壳体位移云

图及应力云图,如图6所示。

图6 变速器壳体受力后位移及应力分布云图

从图6a中红色区域可以看出,变速器壳体后端和1挡齿轮轴相连的部位受力最大,最易发生变形,变速器壳体其余位置能够很好地抵抗外界干扰,基本不产生位移。由此可以得出,这种分布较为合理,由于变速器壳体前端与发动机相连,变速器壳体后端处于悬空状态。在图6b中最大应力集中于加强筋的倒角处,建议对倒角进行优化设计,以满足使用要求。从图6b中还可以看到,变速器壳体轴承与齿轮轴相接触的位置处,其应力值比其他位置明显偏高。

4 结论

文章采用HyperWorks软件建立某轿车手动变速器壳体有限元分析模型,该建模方法在提高壳体强度分析速度的同时,还考虑了齿轮轴及轴承对壳体强度的影响,模拟出更加真实的壳体受力,提高了分析结果的精度,可进一步预测壳体在真实工作环境下的疲劳损伤和寿命,为进行结构疲劳设计提供参考。