金属手机壳的冲压工艺数值模拟仿真

2018-11-20方秀梅马卓杨

方秀梅,牛 坚,马卓杨,高 希

(四川大学锦城学院,四川 成都 611731)

冲压成形是指靠压力机和模具对板材、带材等施加外力,使之产生塑性变形或分离,从而获得所需形状、尺寸、性能的工件的加工成形方法[1]。随着CAD/CAE应用的发展,塑性成形理论和有限元理论越来越完善,将数值模拟仿真和金属冲压技术相结合已成为大趋势,通过CAE分析可以看到模具设计以及冲压工艺设计的不合理性,及时改良优化,提高生产效率。传统的冲压工艺主要应用于汽车、航空航天等领域,冲压坯料主要是铝合金、镁合金的金属板材。近年来智能手机的快速发展,铝合金手机壳的冲压成形成为一个热点。傅垒等人建立铝合金热冲压成形的有限元模型,研究坯料初始温度、冲压速度、压边力及摩擦因数对板料成形质量的影响,通过铝合金热冲压实验验证有限元模拟的可靠性[2]。李倩林等人采用Abaqu软件对AZ31镁合金手机壳拉深过程进行了数值模拟,对比分析得到了最优的变形温度、压边间隙、摩擦系数,优化了冲压模具和工艺设计参数[3]。为此,本文以7075系铝合金冲压成形为研究对象,运用Deform-3D软件建立了金属手机壳盒型件冲压加工有限元模型。

1 有限元模型的建立

材料选用7075铝合金,弹性模量为71.7GPa,泊松比为0.33,抗拉强度524MPa,屈服强度455MPa。坯料为板材,厚度1mm。

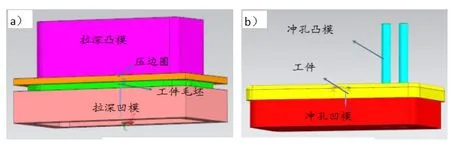

该工件从外形上看与浅盒形件比较相似(如图1所示),为了保证工件质量,提高工作效率,采取落料拉深复合模之后单工序冲孔。

采用有限元软件Deform-3D进行有限元建模并导入7075铝合金材料各项参数,环境温度20℃,接触剪切摩擦系数0.4。定义坯料为刚塑性变形体,并采用四面体实体单元剖分坯料网格,网格数80000;定义各模具为刚体,无需划分网格。基于铝合金手机壳拉深的特点,使用动态显示算法,建立拉深有限元模型如图2(a)所示,在拉深的基础上继续冲孔工序如图2(b),将冲孔附近再次动态划分网格,局部细化,采用Cockcroft&Latham韧性断裂准则,取断裂阈值C为0.51。

图2 冲压有限元简化模型

2 拉深模拟结果分析

2.1 拉深过程应力应变分析

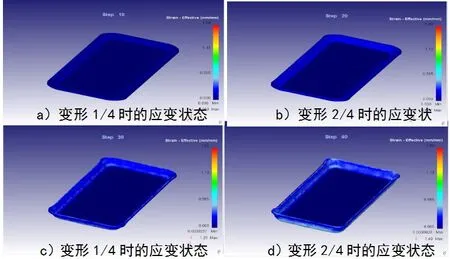

如图3(a)所示,开始拉深时坯料竖直部分已经形成直壁,基本不再发生变形,是已变形区,因此在继续拉深时,直壁部分会承受径向拉应力,将凸模作用的拉深力传递到未变形区,在间隙合适时厚度方向将不受应力作用[4]。

凸模圆角是盒型件直壁与底部的过度变形区,承受径向拉应力和切向拉应力的共同作用,由于凸模的压力和弯曲作用,厚度方向存在压应力。直壁段与凸模圆角相切的部位容易形成拉深危险区,导致拉裂,如图3(c-d)圆角部分色标更深,应力应变较大。

盒型件底部直接接受凸模施加的拉深力,并将其传递给直壁,因此属于传力区并受双向平面拉深作用,产生两个拉应力[5],但由于摩擦力的制约,其双向拉应力较小,材料一般不会进入塑性状态,仅发生弹性变形,板料的变薄甚微,如图3(d)所示底部无应力色标,模拟数据走向基本和实际拉深过程一致,说明了模拟的可靠性。

图3 拉深过程中的应力应变状态

2.2 拉深过程应力应变曲线分析

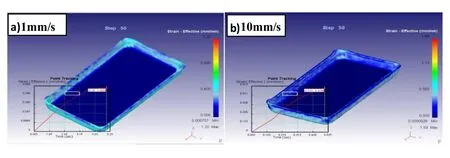

在手机壳盒型件的拉深变形过程中,由于加工硬化的作用,应力应变曲线整体呈上升的趋势。图4(a)和图4(b)分别为1mm/s、10mm/s加载速率下拉深成形的应力应变曲线图。

变形速度的增加,相应的所需要的作用力也会增加,晶粒层面位错的运动也会增加,流动应力必然会提高[6];此外,由于变形速度增加,材料的软化过程来不及完成,流动应力也会增加。

图4 不同加载速率的应力应变曲线

上模的运动速度对工件成形过程中影响很大。通过对比分析两种加载速度发现,上模速度越大,其承受载荷越大,坯料变形过程中的损伤越大。

工件在受拉深力时,发生了加工硬化,使得工件的强度增加,塑性下降。若使工件的塑性不受影响,那么需要降低上模运动速度[7]。

2.3 拉深过程缺陷分析

引起起皱的主要原因有拉深变形程度、材料力学性能等等多种因素,防止起皱最简单的方法是设置压边圈,并施加合适的压边力,加强材料的稳定性。

本文采用的浅拉深,并添加了压边圈,依然存在起皱现象,模拟结果表明:凸模的加载速度也会对起皱的也会产生有较大影响。

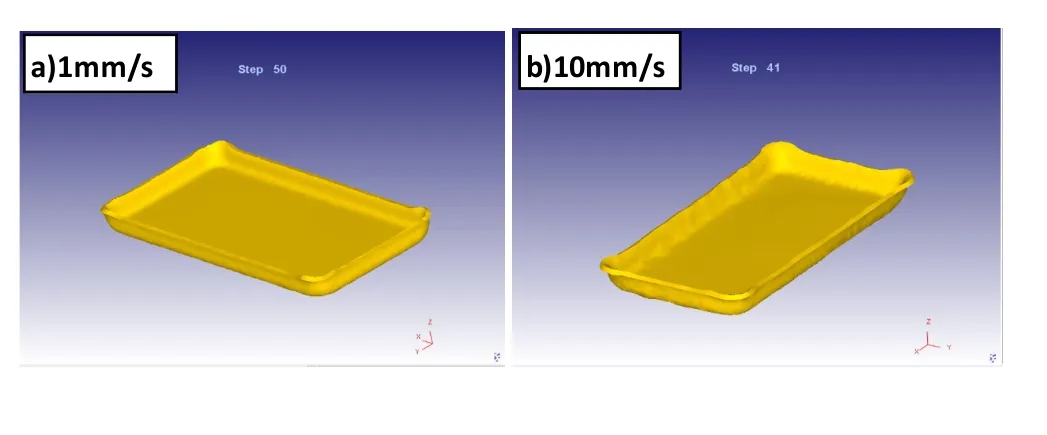

如图5(a)和图5(b)分别为1mm/s和10mm/s加载速度下的模拟的拉深件结果。结合应力应变分析,加载速度的提高虽利于材料的强度的改善,但会以形成起皱为代价,表面光亮程度降低。

图5 不同加载速率拉深件起皱

3 冲孔模拟结果分析

3.1 冲孔过程分析

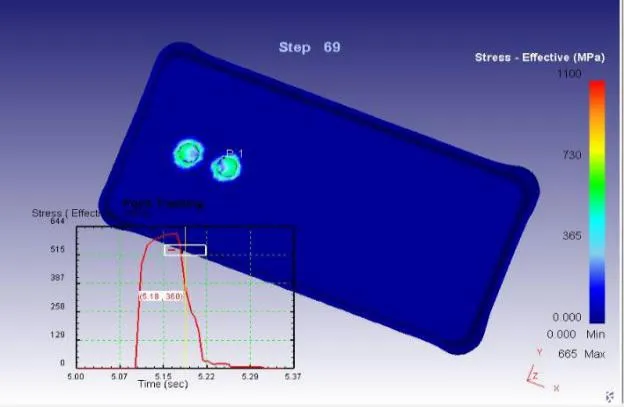

冲孔过程是在瞬间完成的,但大致可分为弹性变形、塑性变形和断裂分离三个阶段。凸模刚开始接触板料并往下压是为弹性变形阶段,如图6所示,凸模与凹模刃口周围的板料产生应力集中,使板料产生弹性压缩、弯曲、拉深等变形,并被略微压入凹模洞口。

随着凹模的继续下行,材料内部应力不断增大,直至材料的强度极限。

图6 冲孔过程中的应力应变曲线

当凹模继续压入,与凹模和凸模接触处的板料应力达到屈服点。凸模切入板料,凹模洞口也有板料挤入。随凸模的不断压入,应力不断增大,变形区的应力达到材料的抗剪强度,同时材料的硬化加剧,冲孔变形力至此达到最大。

3.2 冲孔缺陷分析

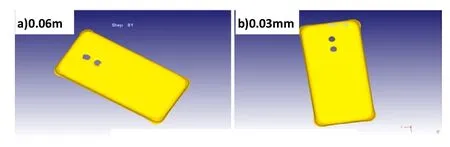

冲孔过程中刃口侧面材料产生微裂纹造成毛刺,而后材料的撕裂、分离又使毛刺进一步被拉长形成永久毛刺并残存在工件上。毛刺的存在严重影响工件断面质量,成为冲孔过程中的主要缺陷。毛刺产生的主要原因是凹凸模间隙值及均匀程度的不适宜。间隙过大,毛刺会被明显的拉长产生粗大的毛刺;间隙值过小,会产生尖锐的挤出毛刺;若间隙分布不均匀会导致局部的间隙过大或过小,进而改变毛刺的形状和大小。

采用0.06mm间隙的凹凸模模拟结果如图7,间隙过大引起冲孔后出现明显毛刺,改用0.03mm凹凸模间隙后,毛刺缺陷得到显著改善。

图7 不同凸凹模间隙冲孔产生的毛刺

4 结论

本文通过Deform-3D完整的模拟了7075铝合金冲压成形加工金属手机壳盒形件的拉深和冲孔过程,验证了模拟成形过程的可靠性,得到以下结论:

(1)拉深过程中手机壳直臂部分变形量与凸模圆角部分相比要少,凸模圆角部分是变形危险区,容易形成拉裂缺陷。底部仅发生弹性变形,变薄甚微。

(2)拉深过程中盒形件直臂部分可能会因各种原因出现起皱的缺陷,在实际的生产过程中,为防止起皱缺陷的产生,设置压边圈的同时应选取合适的加载速度。模拟结果表明加载速度为1mm/s时,起皱现象明显得到改善。

(3)冲孔过程中产生的主要缺陷是毛刺过大,采用合适的凹凸模间隙(0.03mm)可有效少毛刺的产生。