镁电解槽电解质结晶层预防及处理措施探究

2018-11-20王章华海贤云李鹏业

王章华,海贤云,李鹏业

(青海盐湖镁业有限公司,青海 格尔木 816000)

1 镁电解槽结晶层的形成原因

氯化镁熔体的物理化学性质(熔点高、易挥发、粘度大、导电率低、极易水解)。因此,决定了不能用氯化镁或单一的氯化镁熔体进行电解。目前镁电解生产使用的电解质主要有三个体系氯化镁-氯化钠-氯化钙系、氯化镁-氯化钠-氯化钾系、氯化镁-氯化钠-氯化钙-氯化钾系。镁电解质的基本成分的熔点为:氯化镁714℃、氯化钠801℃、氯化钙782℃、氯化钾770℃。

镁电解生产的温度一般比镁的熔点高30℃~70℃,这样,既可保证熔体有足够的流动性,镁能很好地上浮,又不会引起镁的过高化学损失。盐湖镁电解槽在生产过程中采用氯化镁15%、氯化钠46%、氯化钙39%三元系电解质为电解母液。

因此,当电解质组分中氯化镁成分低于5%时出现贫槽现象后,可根据电解质熔度图及电解质共晶点对照表看出,此时电解质的共晶点增高,造成氯化钠熔点升高,槽内出现氯化钠结晶,最终形成结晶层,结晶层是氯化钠熔体变成固体的槽渣。

结晶机理为槽渣在槽底聚集到一定厚度后,从电解质传向耐火砖槽底的热量便显著减小,槽底冷却,氯化钠便在其表面开始结晶,即一部分液态渣变成了固态渣。随着槽渣的集聚氯化钠结晶层便向上升高,导致电解槽内电解质粘度变大,破坏电解质流动性、电解质在槽底及液面形成结壳、槽内拱墙被结晶层堵塞、破坏电解槽热平衡、电流效率降低、严重影响产镁量。

2 镁电解槽结晶层的处理措施

提高电解质熔体温度(采用交流加热方式,送入交流加热变压器并提交流加热变压器输出功率,使熔体温度得到提升,将温度升至780℃~800℃。

由电解质熔度图可知,当氯化镁浓度低于5%后,电解质熔度会升至770℃,因此,提高电解质熔体温度可降低结晶层厚度)。

图1 电解质熔体温度示意图

调整氯化镁组分(采用加料的方式或置换电解质的方式,将氯化镁浓度提升至10%~15%,由电解质熔度图可知,将氯化镁浓度提升至10%~15%时,电解质的熔度会降至460℃。

因此,提高电解质内氯化镁组分可降低结晶温度,从而减少结晶的形成)。

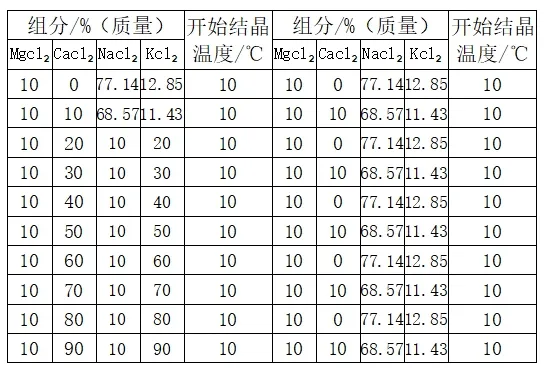

表1 调整氯化钙组分可降低结晶温度表

调整氯化钙组分(采用添加氯化钙来提高电解质内氯化钙的组分,由氯化镁-氯化钠-氯化钙系等浓度截面熔体开始结晶温度表可知,在氯化镁组分低于5%后,若将氯化钙和氯化钠组分调至1∶1的情况下,可使结晶温度降低至460℃。

因此,提高氯化氯化钙的组分可降低结晶温度,从而减少结晶的形成)。

3 镁电解槽结晶层的预防措施

严格控制镁电解槽电解质组分,及时监控电解槽氯化镁原料进料状况,防止出现贫槽后影响电解质熔体共晶点及熔度,造成电解质粘度增大、流动性变差、电解质循环减弱。

严格控制镁电解槽电解质熔体温度,确保交流加热变处于热备状态,处于贫槽后能及时提高熔体温度,减小结晶层对生产工艺的影响。

4 结语

通过对镁电解槽电解质结晶层形成的原因及处理预防措施的分析,将有效避免因结晶层导致的电流效率的损失,也为后期镁电解槽电解质成分的调整提供一定的参考。