钛合金在航天工业中的应用及其材料价格差异化原因分析

2018-11-20张利军任淑平

何 锋,张利军,任淑平,米 磊

(1.西安航天动力机械有限公司,陕西 西安 710025;2.西安西工大超晶科技发展有限责任公司,陕西 西安 710200)

钛合金材料由于具有高的比强度、优异的抗腐蚀性能、良好的耐高温性能以及与非金属复合材料之间理想的装配相容性等优点,使其成为当前航空航天工业、舰船制造工业、能源化工工业等领域广泛使用的金属结构材料。

航天飞行器结构设计与制造中考虑最多的就是减重问题,设计者都要千方百计的提高结构效益,同时要求结构材料具有良好的环境适应性,如适应高温、高湿、高盐等腐蚀性服役环境等。钛合金材料代替传统的钢制材料,在大幅度降低航空航天飞行器的结构重量的同时可提高航空航天飞行器结构的抗腐蚀损坏能力,对增加航空航天飞行器航射程、降低燃料消耗、延长服役寿命、提高服役可靠性等方面均具有重要意义[1-4]。

因此,钛合金材料自产生以来特别受到航空航天飞行器设计者的青睐,但是钛合金材料的成本一直以来较传统的钢质材料、铝质材料高出数倍,在一定程度上限制了钛合金材料的大面积推广应用。而且目前市场上不同厂家生产的同一标准规范的钛合金材料价格差异也较大,本文对航天飞行器结构用钛合金进行了简单概述,同时就目前不同厂家之间钛合金材料制造成本差异的深层次原因进行了探讨分析[3-8]。

1 钛合金材料在航天工业中的应用

1.1 钛合金在固体火箭发动机系统中的应用

随着航天飞行器设计对重量的控制要求越来越苛刻,以固体火箭发动机为代表的航天动力系统结构件,越来越多的采用钛合金材料、复合材料、高性能铝合金等轻质结构材料制造。常规结构的固体火箭发动机分为金属壳体和复合材料壳体两种,金属壳体一般由前后接头、前后封头、前后裙框以及圆筒段组焊而成,复合材料壳体一般由前后接头、前后封头、前后裙框以及纤维缠绕层组成。钛合金的正电位性能恰好与碳纤维等非金属复合材料相匹配,能够有效地防止电偶腐蚀,所以钛合金成为非金属复合材料的最佳支撑结构材料,目前一部分先进的固体火箭发动机所使用的复合材料壳体的前后接头、前后封头、前后裙框等支撑部件均采用钛合金材料制造,常见的材料牌号有TC4、TC6、TC11等钛合金。

喷管是固体火箭发动机的关键部件,在使用过程中承受着高温高压的严苛考验,喷管分收敛段和扩张段两部分组成,这两部分外层均为金属支撑件、内层均为非金属耐烧蚀件,目前绝大部分的固体火箭发动机喷管壳体的金属件采用TC4、TC8、TC11等钛合金材料制造[7-10]。

1.2 钛合金在空间飞行器动力系统中的应用

为了实现空间飞行器的发射减重及有效降低在轨调姿的动能惯性,目前卫星、宇宙飞船等空间飞行器的推进动力系统大量采用钛合金材料制造其推进剂储箱、推进喷管支撑壳体等。

如1993年10月至1996年6月期间发射的IntelsatⅦ、IntelsatⅦA系列国际通信卫星,其上的两个推进剂储箱均采用钛合金材料制造。贮箱直径1244.6mm,Ⅶ型的是球形的,ⅦA型的是柱形的,即在Ⅶ型的是球形基础的上下半球之间增加了高度288.6mm的圆柱段,以增加有效容积,贮箱采用Ti-6Al-4V钛合金板材热压工艺制造的上半球、下半球以及环锻工艺制造的圆柱度段焊接而成,其推进剂管理装置由100多个金属零件组焊而成,净重5.8kg,其上所有零部件基本都是采用纯钛材料和钛合金材料制造而成。

“东方红三号”卫星是我国新一代的通信卫星,主要用于传输电视、电话、广播和其他数据业务,使用DK600-3推进动力系统,该系统的两个球形表面张力贮箱同样也采用钛合金材料制造。日本2003年发射的MUSES-C小行星探测器,其推进剂管理系统同样采用钛合金材料制造压力容器[11]。

1.3 钛合金在导弹武器系统中的应用

导弹武器系统为了减轻其发射重量、增加射程以及提高结构件使用温度,也开始大量使用钛合金材料替代传统的结构钢、铝合金等材料。如新一代的巡航导弹飞行速度由过去的0.8马赫提高到3.5马赫甚至更高,导弹的表面温度达到300℃~650℃,传统铝合金材料制造的隔框、蒙皮、油箱等无法满足要求,必须使用钛合金材料制造这些导弹部件。同样巡航导弹使用的涡喷发动机动力系统也大量使用钛合金材料制造其结构部件,包括压气机机匣、压气机盘、压气机叶片等部件。

随着舰艇防护装甲能力的不断提升与建造结构的不断优化改进,其对于反舰弹道的对抗能力不断提升,为了进一步提升反舰导弹对舰艇的杀伤威力,反舰导弹战斗部类型趋向于半穿甲型的方向发展。

如俄罗斯新一代“宝石”反舰导弹采用200kg级的半穿甲爆破型战斗部、俄罗斯“现代”级驱逐舰装备的“马斯基特”超音速反舰导弹采用的是300kg的半穿甲爆破型战斗部。半穿甲型战斗部需要在保证弹体强度的前提下穿透数层船板,壳体大都采用较厚的高强高韧合金材料制造,其装填系数在20%~40%。一般来说,硬侵彻型半穿甲战斗部的壳体由结构钢材料制成,常见的如30CrMnSiA、G50、971钢、82钢等。

但是,近年来为了减轻整弹质量、增加战斗部装药量(提高装填系数)、加强毁伤能力以及满足超音速飞行带来的高温效应等,一些先进的导弹战斗部开始使用钛合金材料制造,如美国的“施拉姆”AGB-84H、“战斧”Ⅱ等。俄罗斯经验表明,半穿甲战斗部壳体改用高强度、高韧性、密度相对较低的钛合金材料后,装填系数可提高到50%,战斗部的毁伤威力显著提高[2-11]。

2 钛合金材料价格差异化原因分析

钛合金是指以钛为基体,为了获得特定的强度性能、抗氧化性能、耐腐蚀性能、加工性能等具体要求,特意加入一种或几种其它元素,常见的有铝、钒、钼、锡、锆、钽、铌等合金元素,生产钛合金的原料主要分为海绵钛、中间合金以及纯金属三大类。

目前,钛合金铸锭的生产工艺主要使用真空自耗电弧(VAR)炉熔炼法。

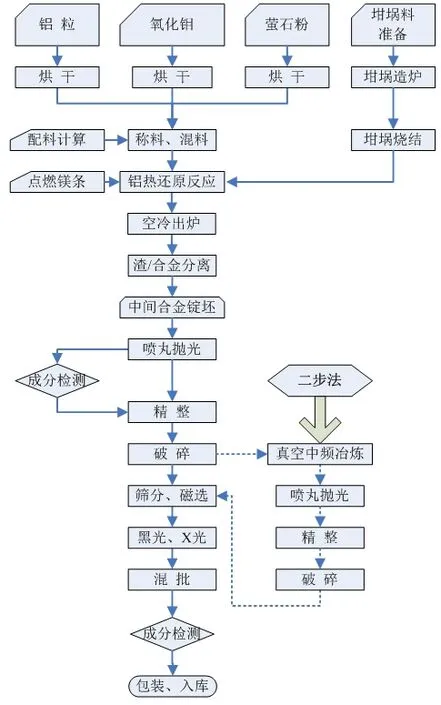

真空自耗电弧熔炼技术是一种成熟的工业熔炼方法,其特点是熔炼速度快,可生产大型铸锭,钛合金铸锭真空自耗熔炼工艺流程见图1[12-14]。

图1 钛合金铸锭生产工艺流程图

2.1 熔炼工艺对钛合金铸锭成本的影响

为了保证钛合金铸锭的致密性和纯度以及良好的成分均匀性,钛合金铸锭一般要求熔炼次数不得少于两次,一些特定用途的钛合金材料如TC11、TA15等标准要求其必须熔炼三次。

一次熔炼的目的是合金基体初步均匀化以及去除大部分有害的挥发性杂质,一次锭作为二次熔炼的自耗电极;二次熔炼使合金中所有合金成分均匀分布、获得质量良好的铸锭,而三次熔炼的目的是为了获得成分更加均匀一致的优质钛合金铸锭。依据目前工业化钛合金铸锭制造成本核算,钛合金铸锭在工业批量化生产过程中每次熔炼的制造成本在5.00元/kg上下浮动,以TC4钛合金铸锭为例计算,一般的企业为了节约生产成本均采用二次真空自耗熔炼工艺,即铸锭每公斤熔炼制造成本约为10.00元;而一些对产品质量有较为严格要求的企业则采用三次真空自耗熔炼工艺,即铸锭每公斤熔炼制造成本约为15.00元。

可以看出钛合金铸锭采用三次熔炼工艺较二次熔炼工艺可增加成本5.00/kg,但是产品的成分均匀性可进一步提升,铸锭质量可靠性增加。

2.2 使用原材料对钛合金铸锭成本的影响

2.2.1 海绵钛级别与粒度对钛合金铸锭成本的影响

海绵钛是钛合金铸锭生产的最主要原材料,所有的钛合金材料及制品订货标准中均没有对钛合金铸锭生产所用的海绵钛等级和粒度做出明确规定,但是海绵钛的等级和粒度对钛合金铸锭的质量有着非常显著的影响[15]。见图2。

图2 海绵钛生产工艺流程图

GB/T 2524-2010《海绵钛》标准中将海绵钛分为0A级、0级、1级、2级、3级、4级、5级共7个等级,标准中要求海绵钛产品粒度在0.83mm~25.4mm范围内。理论计算与工程实践表明,选用0级、1级、2级甚至3级、4级的海绵钛均可以生产出化学成分符合GB/T 3620.1标准的钛合金铸锭。

但是,了解目前海绵钛的生产工艺之后可以发现,海绵钛坨生产出来之后将居于中部的杂质元素低、硬度低的切割破损为0级、1级海绵钛,其余靠近边部杂质含量高、硬度高的切割破碎为2级甚至3级、4级海绵钛。镁还原法生产海绵钛过程中可能进入空气,使海绵钛产生一些氧化或氮化物,包括其它途径带入的杂质铁、杂质碳等,这些有害物质一般位于海绵钛坨的边部和上下部区域,在后期的铸锭熔炼过程中极易形成夹杂等冶金缺陷。

所以选用0级、1级海绵钛与选用1级以下等级海绵钛熔炼生产的钛合金铸锭虽然化学成分均可符合标准范围要求,但是从可能形成潜在冶金缺陷等角度分析,具有显著的质量差异,从铸锭制造成本上核算,1级海绵钛较2级海绵钛每公斤增加成本2.00元。

大量工程实践表明,钛合金铸锭中的局部富钛偏析往往与海绵钛的粒度过大、颗粒密度过高有直接关系。鉴于此,一些厂家为了获得质量优质的钛合金铸锭,特别是军工产品用铸锭,采用小颗粒的海绵钛原材料,即海绵钛的粒度由标准规定的0.83mm~25.4mm范围进一步缩小为0.83mm~12.7mm的范围。海绵钛粒度减小后一是有利于混料的均匀性,二是熔炼过程中,颗粒与液相接触面增大、下沉速度减小利于溶解并均匀化,防止出现富钛偏析类缺陷。但是,小颗粒海绵钛的采购成本较标准颗粒海绵钛增加5.00元/kg。

2.2.2 中间合金制造工艺对钛合金铸锭成本的影响

中间合金是指为了改善加入合金组元的熔炼条件和生产成本,生产的熔点、密度与纯钛接近的两元或多元合金添加剂[16]。像V元素一样,虽然熔点、密度均与钛的接近,但是由于纯金属钒的价格昂贵,仍然选用价格较为低廉的Al-V中间合金加入,不仅成本大为降低,且Al-V中间合金的熔点、密度更为接近钛的,钛合金生产常用的中间合金见表1。

表1 钛合金铸锭生产常用中间合金

Al-Mo、Al-V等中间合金的制备工艺主要是金属热还原工艺法(即一步法),原理是利用一定数量的还原剂,在适当的温度下,将氧化物进行还原,以制备出所需的中间合金料,该方法具有操作简单、反应迅速、制造成本低等优势,一般是采用铝作为还原剂,还原氧化钼、氧化钒、氧化铌等制备出铝钼中间合金、铝钒中间合金、铝铌中间合金。为了保证中间合金产品的成分均匀性和进一步降低其有害杂质元素含量,对于一些品质要求高的产品还需要进行二次真空感应熔炼(即二步法),对一步法生产的中间合金铸锭进行表面处理后,破碎成符合工艺要求的粒度,再在真空中频炉中进行进一步熔炼,在一定的温度、压力和磁场搅拌下,使合金中的气体杂质元素进一步去除降低,尤其是氧元素,同时使合金的成分更加均匀一致,典型的Al-Mo中间合金生产工艺流程见图3。

图3 中间合金生产工艺流程图

目前的市场报价,二步法生产的中间合金较一步法价格每公斤增加30.00元左右,所以选用质量优良的二步法中间合金生产钛合金铸锭较选用一步法中间合金成本明显增加。

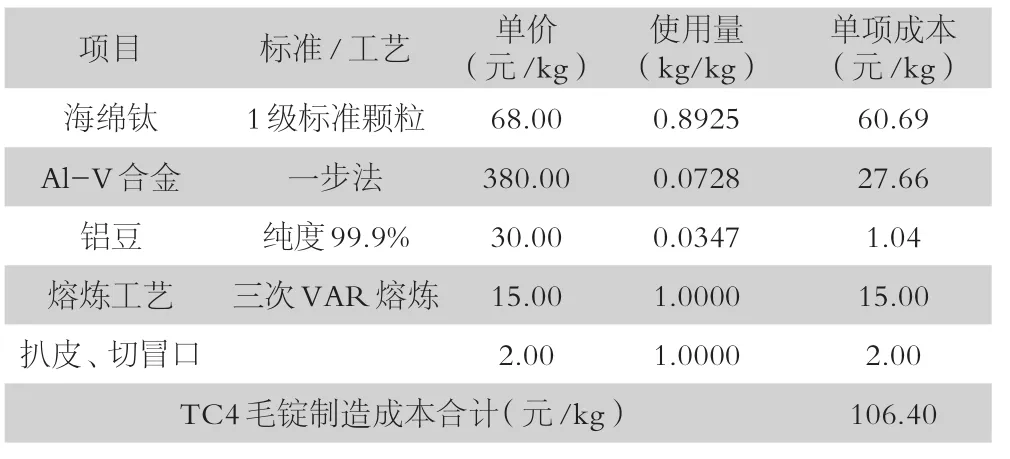

2.3 钛合金材料综合制造成本计算分析

钛合金铸锭制造成本构成主要由真空熔炼费用以及原材料(海绵钛、中间合金等)费用两大部分构成,通过以上分析可以看出,真空熔炼费用的高低由熔炼次数决定,海绵钛价格的高低由其等级与粒度决定,中间合金价格的高低由其制备工艺决定,下面以最常见的TC4钛合金为例来计算不同熔炼工艺以及原材料选择对成品铸锭以及最终锻件的制造成本影响。

表2 TC4钛合金铸锭制造成本构成--制造组合方式1

表3 TC4钛合金铸锭制造成本构成--制造组合方式2

表4 TC4钛合金铸锭制造成本构成--制造组合方式3

表5 制造组合方式对TC4钛合金锻件成本的影响

从表2可以看出,采用二级标准颗粒海绵钛、一步法中间合金并采用两次真空自耗熔炼生产的TC4钛合金毛锭制造成本为98.72元/kg,而从表4可以看出,采用一级小颗粒海绵钛、二步法中间合金并三次真空自耗熔炼生产的TC4钛合金毛锭制造成本为113.04元/kg,相差14.32元/kg;如果按照工程实践粗略统计的成品锻件/毛锭40%左右的成材率计算,最终锻件的制造成本差异高达35.60元/kg,见表5。

工程实践表明,表2与表4两种制造组合方式生产的TC4钛合金铸锭甚至其成品锻件按照国标检测宏观学成分、常规力学性能等均可满足要求。

但是表4制造方式生产的钛合金铸锭其微区的化学成分均匀性更好、有害杂质元素含量更低。

所以,对于航天飞行器压力容器、飞机关键承力结构件、航空航天发动机部件等具有高可靠性、长寿命、高疲劳性能要求的产品,使用表4方式生产的钛合金材料更为安全可靠。

3 结语

目前,多数钛合金材料的需求方在采购过程中以比价采购为主,即在满足订货技术规范和进度的前提下最低价中标。

在实际工作当中,钛合金材料需求方的订货技术规范较为宽泛,多数情况下并没有对钛合金材料的预期用途和制造工艺、使用原材料品质等做出明确细致的要求[17]。

近年来,随着钛合金材料生产供货厂家的日益增多,市场竞争愈加激烈,一些企业为了中标就不惜开展低价策略,这些企业往往为了保证盈利就会采用低品质的原材料生产钛合金铸锭。而对品质控制标准要求高的企业则会采用优质的原材料生产钛合金铸锭,往往在竞标时因为报价较高而不易中标,这样在钛合金材料供应商中容易形成劣币驱逐良币的现象。

所以,对于对质量有严苛要求的航天工业来说,其使用的钛合金产品在市场采购时,不能以低价中标为导向,而是应以优质的质量为前提,对产品的预期用途和原材料的使用品质做出明确的规定,进而再进行比价采购,同时要确保钛合金生产企业具有合理的产品利润,形成良性循环,促进产品质量持续改进。