5083铝镁合金薄壁件整体数控铣削试验及优化

2018-11-20贾晓林

周 珂,贾晓林,张 虎,张 星,孙 华

(南京工程学院机械工程学院,江苏 南京211167)

0 引言

近十年来,铝镁合金材料由于其塑性好、强度高、重量轻以及具有优良的导电性、导热性和抗腐蚀性等一系列优异的特性被广泛地应用于航空航天制造领域中[1-3]。但由于薄壁件刚度差以及铝镁合金本身的特性,加工过程中极易发生变形,影响加工精度和加工质量。切削力是是金属切削过程的一个重要过程量,它对研究切削机理、刀具的切削性能、优化切削参数都有重要指导意义[4-5]。表面粗糙度也是衡量表面质量好坏的一个重要指标,所以了解切削力和表面粗糙度的变化规律以及建立其预测模型有利于选择正确的切削参数和提高加工精度[6]。

王兆峻等[7-9]针对薄壁零件加工时的整体变形进行了研究,考虑因素只局限于考虑了毛坯初始残余应力,而没有考虑切削载荷。王民等[10]综合考虑了残余应力、切削载荷等因素,研究了薄壁件整体变形情况,认为切削加工残余应力的产生既与机械应力所造成的塑性变形有关。牛红亮等[11]利用有限元分析切削力作用下侧壁的弹性变形,但考虑因素仅限于切削力的作用,没有考虑残余应力,而且假设工件只有弹性变形而没有塑性变形。

本文针对5083铝镁合金大型整体薄壁件加工过程中存在的毛坯加工余量大、加工工序多、零件受热变形大、夹紧变形对加工精度影响显著、加工精度难以控制、加工表面质量较差等突出问题,开展数控铣削加工试验及工艺优化研究。

1 铣削试验方案

1.1 试验设备、刀具及工件材料

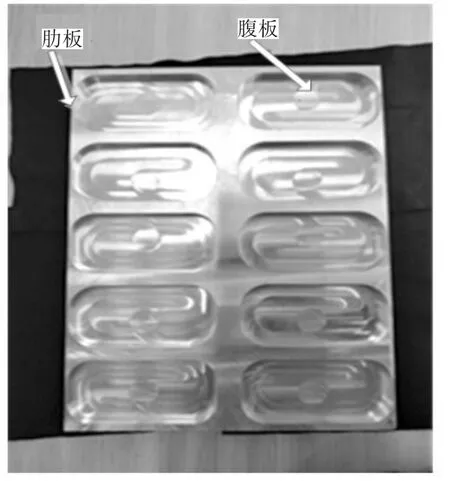

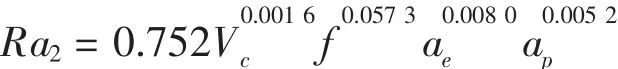

试验在XK650数控机床上进行,工件材料为5083铝镁合金,工件尺寸为400 mm×300 mm×30 mm,刀具为瓦尔特双刃硬质合金刀具,刀具直径为20 mm.切削力试验采用Kistler三向切削力测力仪、电荷放大器以及数据分析软件,表面粗糙度采用Mahr公司的Perthometer M1表面粗糙度仪进行测量,加工后薄板的厚度(厚度的变化体现加工变形大小)通过PILOT三坐标测量仪进行测量。试验加工后的实物如图1所示。

图1 试验加工试样实物图

加工后要求腹板的厚度为2 mm,肋板的厚度为1.5 mm,为了便于研究铣削参数对肋板的变形影响,将加工的肋板放在工件的侧边。

1.2 试验方案

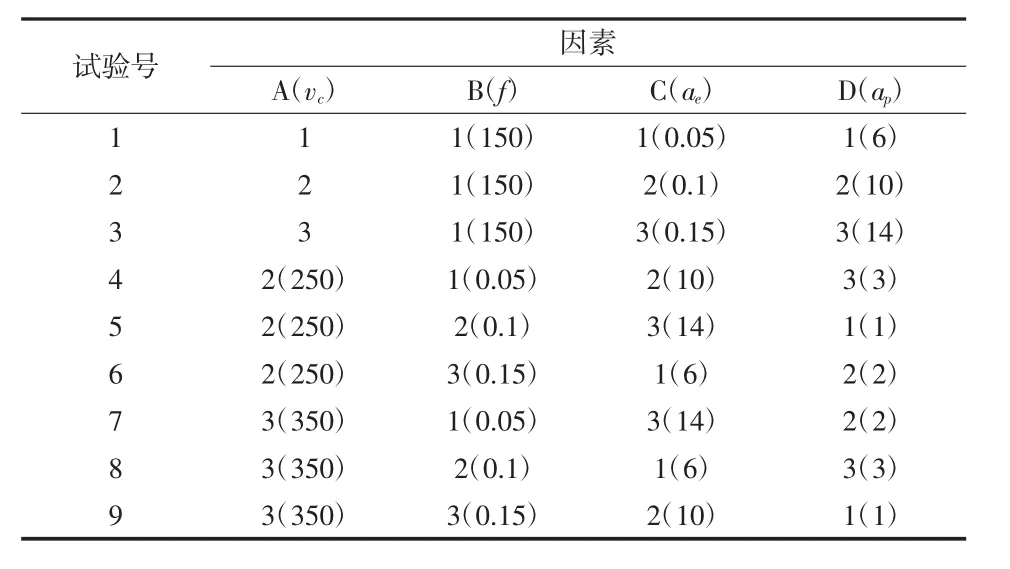

本次试验选取切削速度(vc)、进给量(f)、切削宽度(ae)、切削深度(ap)这四个参数作为研究对象,各因素及其水平如表1,正交试验安排表如表2所示。

表1 四因素三水平安排表

表2 正交试验结果表

2 试验结果及极差分析

2.1 试验结果

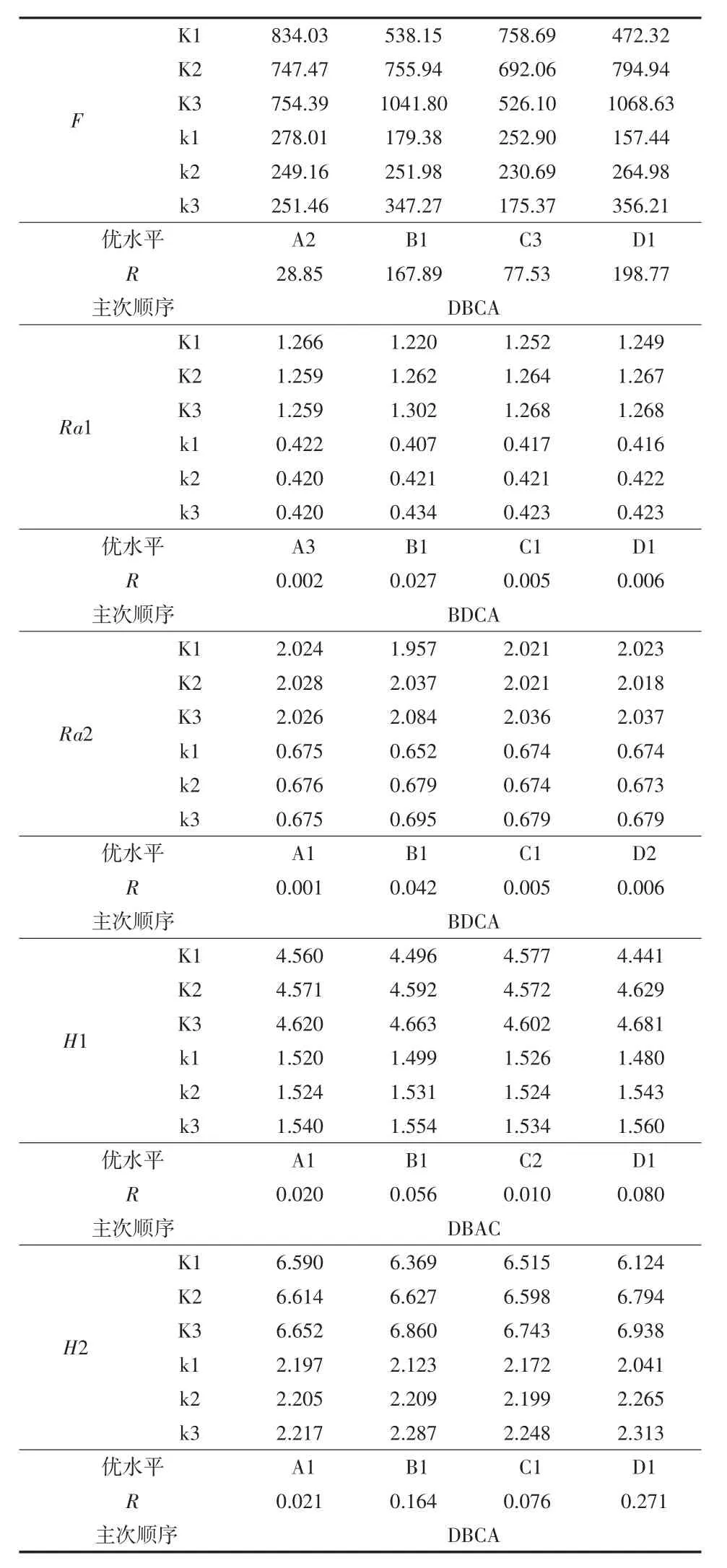

分别选择铣削力F、肋板的表面粗糙度Ra1、腹板的表面粗糙度Ra2、肋板的厚度H1、腹板的厚度H2为研究对象,根据表2进行9组不同参数下的铣削试验,并对其试验结果进行极差分析,结果如表4所示。其中,Fx,Fy,Fz表示的是三向铣削力的大小;Ra1表示工件肋板侧壁的表面粗糙度;Ra2表示腹板的表面粗糙度;H1表示侧壁厚度;H2表示腹板厚度。分析切削力时从合力角度分析,合力F由式(1)求出:

2.2 极差分析

正交试验结果见表3,表4所示为极差分析及其结果。

表3 正交试验结果

表4 极差分析与优选

表4中切削力、表面粗糙度、加工变形的极差分析结果如下:

(1)影响铣削力的主要因素是切削宽度ap,铣削力最优的工艺条件为切削速度vc为150 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为14 mm,切削宽度ap为1 mm.

(2)每齿进给量f是影响肋板侧壁的表面粗糙度Ra1的主要因素,其最优的工艺条件为切削速度vc为350 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为6 mm,切削宽度ap为1 mm;每齿进给量f也是腹板的表面粗糙度Ra2的主要影响因素,其最优的工艺条件为切削速度vc为150 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为6 mm,切削宽度ap为2 mm.

(3)切削宽度ap是影响工件肋板侧壁的厚度H1的主要因素,其最优的工艺条件为切削速度vc为150 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为6 mm,切削宽度ap为1 mm;切削宽度ap也是影响腹板的厚度H2的主要因素,其最优的工艺条件为:切削速度vc为150 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为6 mm,切削宽度ap为1 mm.

由于五个指标单独分析出来的最优条件并不一致,必须综合考虑影响因素的主次顺序,确定出最优的工艺条件。对于因素A来说,它是所有指标的次要因素,而且有三个因素的优水平是A1,但从提高加工效率和劳动力上综合考虑,所以因素A取A3.因素B的优水平都是B1,所以因素B取B1.对于因素C来说,它也是所有指标的次要因素,但在实际加工中,为了提高加工效率,节省加工时间和劳动力,在保证精度的同时,切削宽度尽量选比较大的,所以因素C取C1.对于因素D来说,它是铣削力F和薄板厚度主要因素,而且优水平都是D1,所以因素D取D1.

沐浴过后,紫云穿上那套连衣裙,显得格外动人。她把蒋浩德轻轻扶起,连声说道:“都是我不好,不该把你放在地上。”

综上所述,本试验的最优条件是A3 B1 C1 D1,即切削速度vc为350 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为6 mm,切削深度ap为1 mm.

3 建立各指标的回归方程

本次试验利用Excel中回归分析的数据分析工具,获得各试验指标的回归方程:

(1)总铣削力:

(2)肋板的表面粗糙度:

(3)腹板的表面粗糙度:

(4)肋板的厚度:

(5)腹板的厚度:

通过分析,可以发现,各试验指标的R2都在0.9以上,精度较高,以上得到的经验公式可以用来进行预报5083铝镁合金大型整体薄壁件加工过程中的切削力、加工表面粗糙度和加工变形。

4 走刀方式的选择

4.1 走刀策略的选择

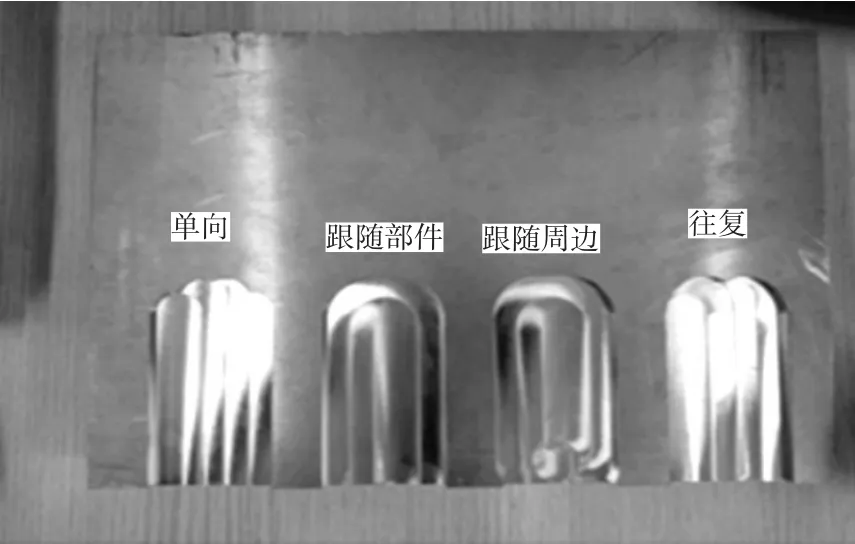

由第3节分析可知,最优的切削参数组合为切削速度vc为350 m/min,每齿进给量f为0.05 mm/z,切削宽度ae为6 mm,切削深度ap为1 mm.利用这组最优的参数组合进行对走刀方式的单因素试验,进行四组单因素试验,走刀方式如图2所示。从左往右依次是单向,跟随部件,跟随周边以及往复这四种走刀方式,加工出来的实物图如图3所示。

图2 四种走刀方式

图3 不同走刀方式的实物图

4.2 走刀方式对表面粗糙度的影响

对加工后的表面进行了表面粗糙度值的测量,每一个加工面选取五个不同的位置进行测量,取其平均值作为这个加工面的表面粗糙度值。经过测量得到单向走刀的表面粗糙度值为0.613 μm,跟随部件走刀的表面粗糙度值为0.632 μm,跟随周边走刀的表面粗糙度值为0.669 μm,往复走刀的表面粗糙度值为0.648 μm.由此可见,四种方式的表面粗糙度值相差不大,单向走刀的表面粗糙度值相对较好,但是从图3加工效果来看,单向和往复走刀方式的并不是很好,侧壁的余量过多,达不到加工要求,所以初步选择跟随部件或者跟随周边的走刀方式,从加工时间上考虑,平均加工每个槽的时间跟随部件比跟随周边要多一分十二秒,实际整体薄壁零件总共要加工600个左右的槽,节省到的时间可想而知。所以综上所述,走刀方式应该选择跟随周边。

5 整体5083铝镁合金薄壁结构件ANSYS数值模拟仿真分析

上述研究工作是对整体5083铝镁合金的局部进行了铣削试验研究,下面通过有限元仿真获得整体结构件铣削时变形情况。

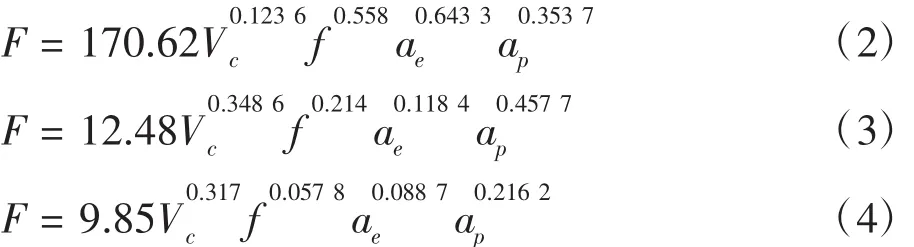

根据表3中的数据,采用多元非线性回归分析获得5083铝镁合金三个方向的分铣削力Fc、Fp、Ff的回归方程(即经验公式)为:

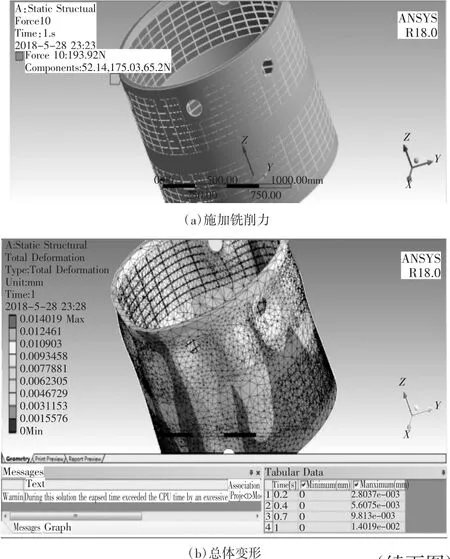

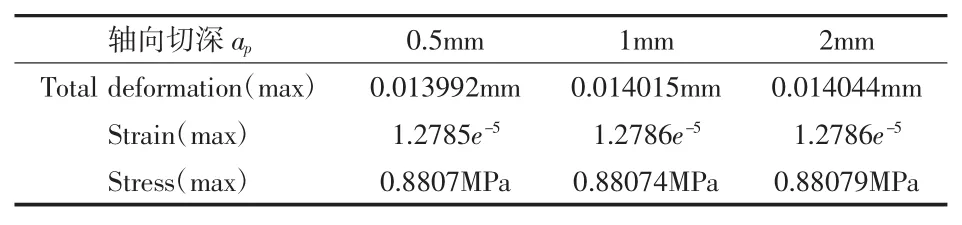

(1)轴向切深对铝镁合金整体结构件铣削加工变形的影响。保持径向切宽ae=3 mm、每齿进给量f=0.1 mm/z、切削速度vc=150 m/min不变,对比研究轴向切深ap分别为0.5 mm、1 mm、2 mm时的加工变形情况。根据式(2)~(4),计算出三个方向的铣削力并在ANSYS workbench中将它们加载到整体结构件之上,对应的总变形、等效应变和等效应力如图4所示。总体形变、等效应变、等效应力数值见表5.

图45083 铝镁合金薄壁筒件整体变形仿真

表5 不同轴向切深下仿真结果

(2)每齿进给量对铝镁合金整体结构件铣削加工变形的影响。保持轴向切深ap=1 mm、径向切宽ae=3 mm、切削速度vc=150 m/min不变,对比研究每齿进给量f分别为0.1、0.2、0.3 mm/z时的加工变形情况。采用上述同样的方法和步骤,仿真获得总体形变、等效应变、等效应力数值见表6.

表6 不同进给量下仿真结果

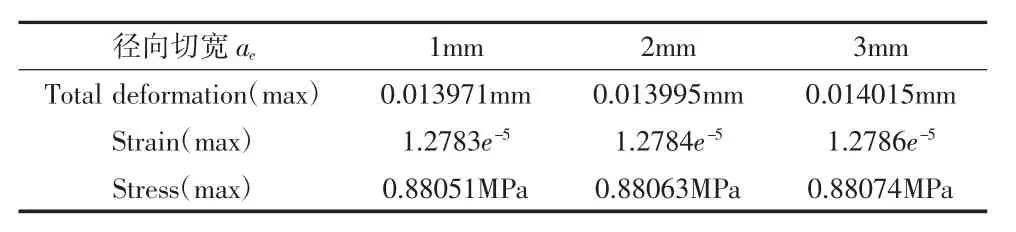

(3)径向切宽对铝镁合金整体结构件铣削加工变形的影响。保持每齿进给量f=0.1 mm/z、轴向切深ap=1 mm、切削速度vc=150 m/min不变,对比研究径向切宽ae分别为1、2、3 mm时的加工变形情况。采用上述同样的方法和步骤,仿真获得总体形变、等效应变、等效应力数值见表7.

表7 不同径向切宽下仿真结果

从表5-表7可以看出随着轴向切深、每齿进给量或径向切宽的增加,最大总体变形、最大等效应变和等效应力都相应增加,这说明在铣削过程中,轴向切深、径向切宽和进给量对加工变形都有显著影响。因此,在进行加工变形控制时,要着重考虑这些参数带来的影响。

由图4可以看出,薄壁零件的总体变形最大值出现在壁上的圆孔附近,且附近的数值变化幅度较大,最小值出现在底部;最大等效应变出现在薄壁零件的下半部分,最小等效应变出现在上部圆孔附近;最大等效应力出现在薄壁零件的下半部分,最小值出现在壁上的圆孔附近。

6 结论

(1)针对5083铝镁合金大型整体薄壁件数控铣削加工,正交试验及极差分析表明铣削力和加工变形的主要影响因素是切削深度,肋板和腹板的表面粗糙度的主要影响因素为每齿进给量,最优的工艺参数组合为:切削速度350 m/min,每齿进给量0.05 mm/z,切削宽度10 mm,切削深度1 mm.

(2)单因素对比试验表明,在单向、跟随部件、跟随周边以及往复这四种走刀策略中,最佳的走刀方式为跟随周边铣削方式。

(3)通过正交试验和多元回归分析,建立了铣削力、表面粗糙度和加工变形的经验公式,各经验公式的回归精度都在0.9以上,精度较高,可以用来进行预报。

(4)ANSYS数值模拟仿真表明,轴向切深、每齿进给量或径向切宽的增加,最大总体变形、最大等效应变和等效应力都相应增加;薄壁零件的总体变形最大值出现在薄壁上的圆孔附近,最大等效应变和最大等效应力出现在薄壁零件的下半部分。