基于ANSYS的重载纤维模塑托盘结构与性能研究

2018-11-20王全亮肖生苓

王全亮,肖生苓,唐 杰

(东北林业大学 工程技术学院,黑龙江 哈尔滨 150040)

重载托盘是指具有特殊结构形式和较强综合承载能力的新型托盘。目前,中国以及国外主要地区的托盘标准中,并没有对托盘的载重进行统一的等级划分。国内托盘生产企业根据载重,一般将塑料托盘,木托盘等分为轻型、标准和重型托盘。在动载方面,一般轻型托盘所能承受的最大载荷重量为0.5 t,标准托盘为1 t,重型托盘为1.5~2 t。在静载方面,一般轻型托盘所能承受的最大载重为2 t,标准托盘为4 t,重型托盘为6~8 t[1-2]。植物纤维是主要含纤维素、半纤维素和木素的聚合物纳米复合材料。原生纤维在制浆过程中主要保留纤维素和半纤维素成分,而木质素通常会被去除。所以,造纸与模塑等工艺领域用到的纤维原料是主要富含纤维素和半纤维素,并包含极少量木素的天然复合材料。而重载纤维模塑托盘是由植物纤维浆料,通过模塑工艺一次成型,具有高承载性能(静载6~8 t,动载1.5~2 t)的单面联运通用的复合材料平托盘,可用来替代传统木托盘等,应用于大型、重载机械设备以及集合包装。重载纤维模塑托盘的原料可利用木质剩余物等,废弃物可回收和自然降解,满足物流和包装行业绿色和循环发展的要求,具有广阔的发展前景[3-5]。

国内重载纤维模塑托盘研究虽然取得一定进展,但尚存在几方面问题亟待解决。首先,重载纤维模塑托盘模型结构应充分考虑模塑工艺特点,在具备可实现性的基础上,从模塑工艺的角度进行结构设计。其次,对重载纤维模塑托盘应有明确的定义,尤其在原料、成型方法、载荷要求等重要方面,进而规范和明确对重载纤维模塑托盘的认识。最后,对重载纤维模塑托盘的结构的设计,除了要进行局部结构单元的设计外,还有对整体托盘结构单元布局和整体托盘承载进行设计分析,这是明确重载纤维模塑托盘结构设计与承载要求是否合理的关键。而目前,基于重载纤维模塑托盘提出的结构模型,多是理想化模型,在实际的模塑工艺下很难实现;对于结构设计方面,国内外多集中在以有限元分析软件ANSYS为手段,对重载纸浆模塑托盘局部单元结构承载性能进行模拟分析与结构优化[6-7];对于重载托盘,并没有明确的定义和载荷划分。

为此,本研究对重载纤维模塑托盘进行了明确的定义和载荷界定。针对纤维模塑成型过程中变形量大,很难成型较高密度的复杂厚壁结构,导致目前的纤维模塑托盘呈现体积大,承载低的缺陷,提出了一种新型重载纤维模塑托盘,以达到降低托盘壁厚,适应大变形模塑工艺,便于一体成型的重载托盘要求。并运用ANSYS对新型的重载纤维模塑托盘的整体与局部结构进行了模拟分析,并通过正交试验方法进行了结构优化,对优化后的重载纤维模塑托盘的的承载性能进行了模拟分析。

1 重载纤维模塑托盘的面板结构设计与模拟分析

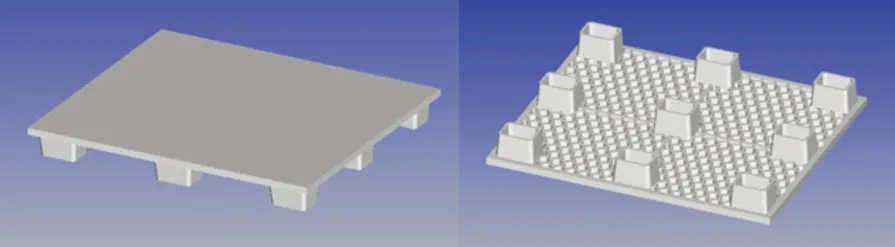

新型重载纤维模塑托盘采用了九个支腿的托盘结构形式,节省支撑结构单元用料,利于托盘的双向进叉作业。面板与支腿皆采用了凹孔向下的结构,利于材料在较高密度下的集约利用、面板凸模和支腿凸模的协同作业、以及整体托盘的一次成型。面板上表面的大平板平板结构,利于对承载产品的装载与保护。整体托盘结构简单,易于模塑工艺实现,利于实现材料与结构的高强承载。整体托盘的结构设计利于实现通过模塑工艺完成对承载性能的调控。

托盘整体结构如图1所示。依据相关标准[8-9],面板尺寸选择1 200 mm×1 000 mm×30 mm,支腿尺寸选择160 mm×120 mm×100 mm。

图1 重载纤维模塑托盘结构模型Fig.1 Structural model of heavy-duty fiber molding pallet

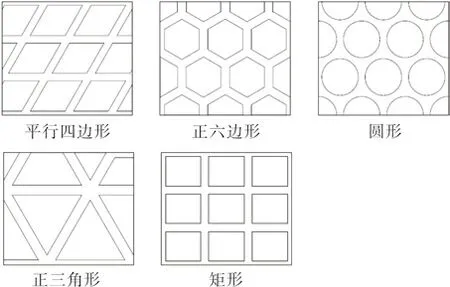

面板下表面分别采取正三角形、平行四边形、矩形、正六边形和圆形5种面孔形式,见图2。这种结构设计利于一次成型,节省原料,利于材料的富集利用以及强度的提高。为使面板下表面5种不同面孔结构的托盘具有可比性,在面板上均排布数量为24×20的面孔,并控制面板体积相同。面孔之间梁的宽度处处相等(除圆孔外),以保证面板梁能够均匀受力。

图2 面板孔平面图像Fig.2 Plan of panel holes

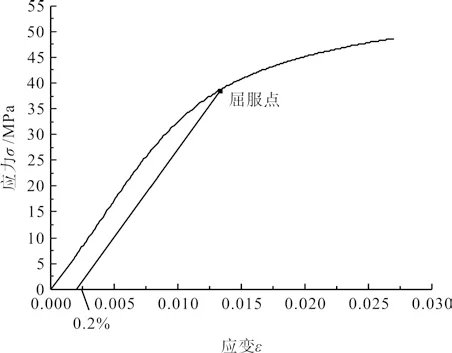

在ProE中建立几何模型,再导入到ANSYS软件中进行静态结构模拟分析。本研究在相同载荷条件下,对重载纤维模塑托盘整体与局部单元进行模拟分析。托盘承载是否失效主要由托盘的抗弯强度和抗弯刚度决定[10],当托盘结构的最大应力与最大位移越小,说明其抗弯强度和抗弯刚度越高。以废纸板为原材料制得的重载纤维模塑材料,弹性模量为3 415.3 MPa,泊松比取0.1[11],材料密度为9.68×10-7kg/mm3。应力-应变曲线,见图3。

图3 纤维模塑材料的应力-应变曲线Fig.3 Stress-strain curve of fiber molding material

采用ANSYS中多段线性塑性模型的多段线性线段组合,近似表示纤维模塑材料弹黏塑性模型,对图3等间距取6个数据,对应应变依次为0.008 70、0.013 35、0.014 24、0.018 13、0.022 69和0.027 02。在ANSYS中,选择solid185单元类型,并进行智能网格划分,网格尺寸级别为6(下同)。根据托盘承载过程中的实际情况,对面板上表面施加载荷0.001 MPa面压力,托盘支腿底面进行固定约束(约束6个方向的自由度),得到各种形状面孔托盘的最大应力与位移,见图4。

第一强度理论认为引起材料脆性断裂破坏的因素是最大拉应力,无论什么应力状态,只要构件内一点处的最大拉应力σ1达到单向应力状态下的极限应力σb,材料就要发生脆性断裂。危险点处复杂应力状态的构件发生脆性断裂破坏的条件是σ1=σb,第一强度理论建立的强度条件为σ1≤[σ]。由图4可知,5种孔型的面板最大拉应力依次为:含60°角菱形>圆>等边三角形>矩形>正六边形。节点位移矢量和依次为:含60°角菱形>圆>正六边形>矩形>等边三角形。根据第一强度理论,并结合位移矢量值,选择正六边形作为优化后的重载纤维模塑托盘面板孔型,进行结构设计。

2 重载纤维模塑托盘面孔单元结构设计与优化

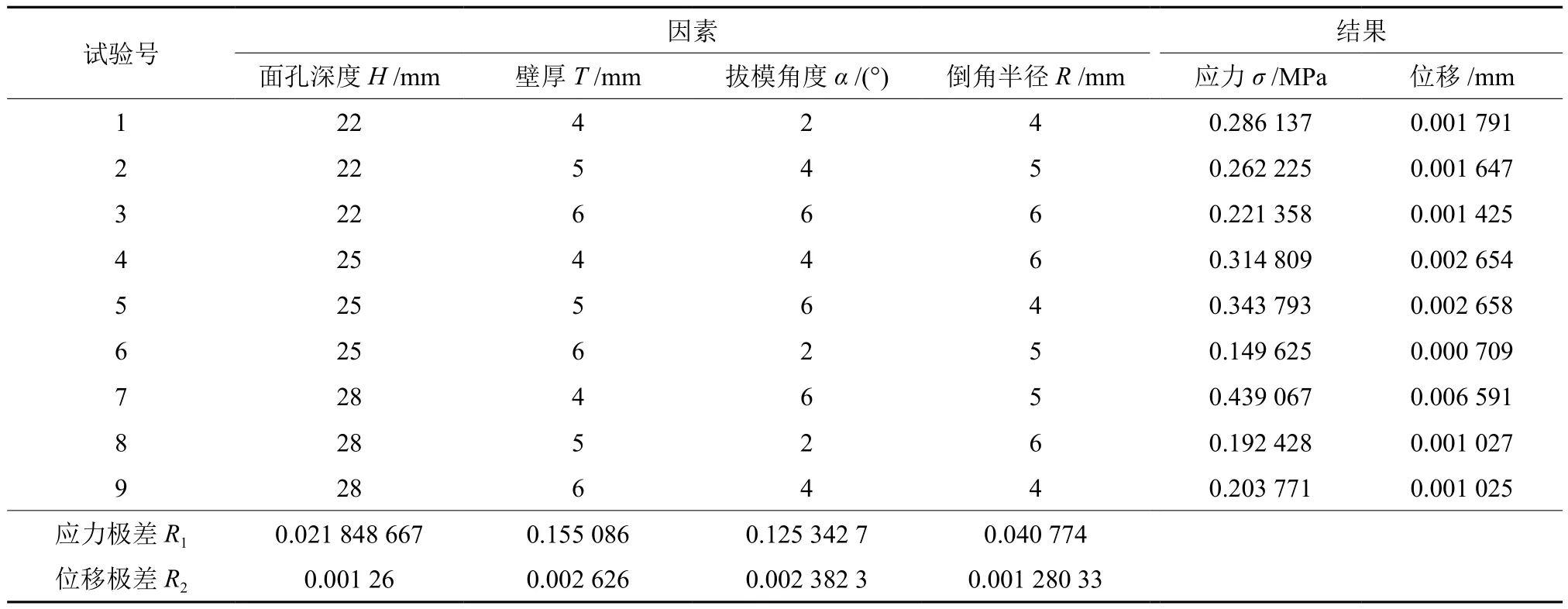

不同孔型的面板,在承受均载荷时,最大应力点均出现在面孔顶部,根据材料力学理论[12],主要是弯矩作用导致面孔顶部出现最大应力,进而导致面板破坏。为此,对面孔单元外侧的6个面,施加反向面压力,底面固定,使每个面上形成线性分布的弯矩进行模拟分析。面孔尺寸主要包括面孔深度、壁厚、拔模角度和倒圆角半径。根据预实验,每个因素取3个水平,进行正交试验,见表1。

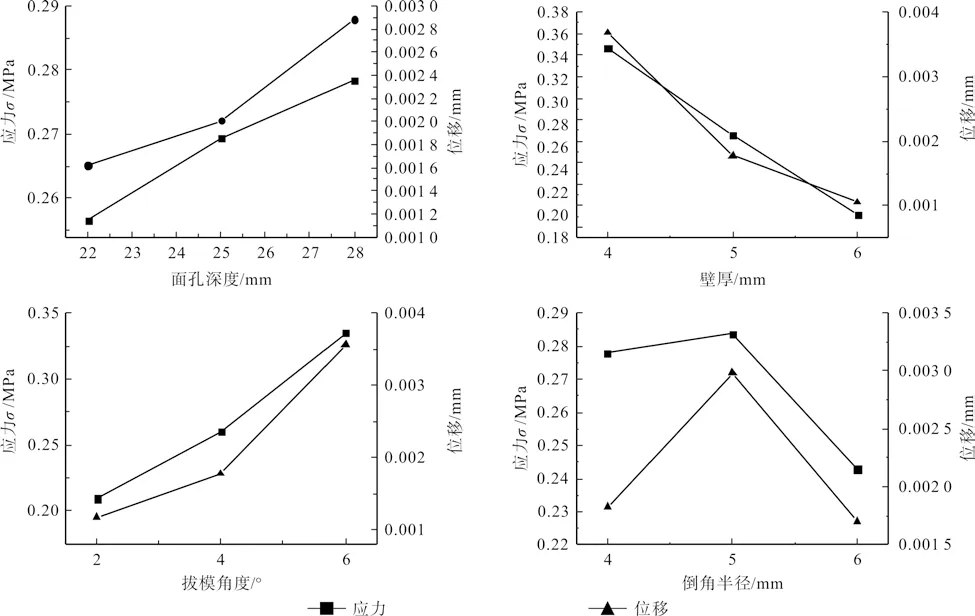

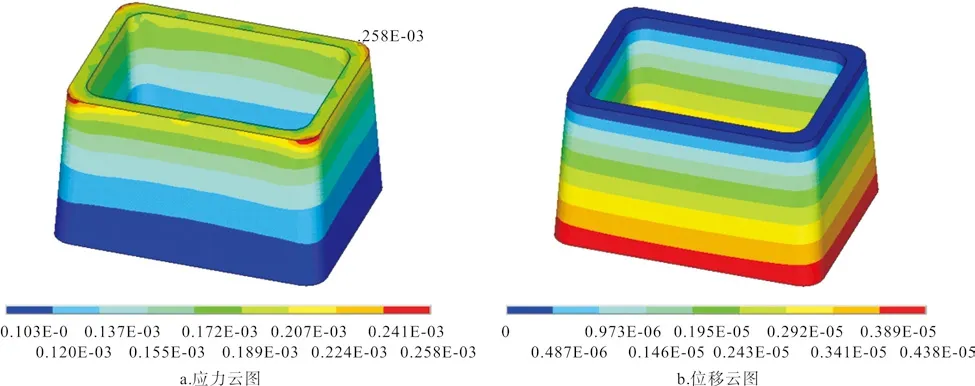

由图5可知,面孔单元最大应力出现在面孔顶部倒角处,最大位移出现在面孔顶边中部。各因素与应力及位移的变化关系趋势,见图6。

由图6可知,最大应力与位移均随面孔深度、拔模角度增大而增大,随壁厚增大而减小,随倒角半径增大而先增大后减小。

根据表1中极差大小,确定各因素对应力与位移的影响主次顺序为:壁厚>拔模角度>倒角半径>面孔深度。从影响主次顺序和节省原料角度考虑,选择的面孔优化尺寸组合为H1T3α1R3,此组合尺寸的单元结构未包括在正交试验中,追加此单元结构试验,得最大应力为0.141 724,最大应变为0.000 691,均小于正交试验中应力与应变。所以,面孔单元尺寸的最终优化组合为H1T3α1R3,即面孔深度22 mm,壁厚6 mm,拔模角度2°,倒角半径6 mm。

表1 正交试验方案及结果分析Table 1 Orthogonal test scheme and result analysis

图5 面孔单元应力与位移云图像Fig.5 Stress contour and displacement contour of panel hole unit

3 重载纤维模塑托盘支腿结构设计与优化

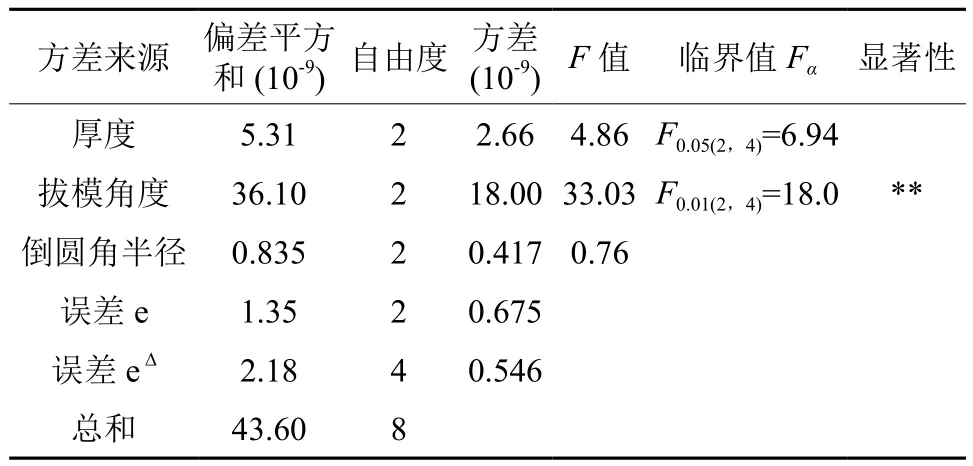

在ANSYS软件中,对支腿上表面施加0.000 1 MPa面压力,支腿底部固定,进行模拟分析。支腿尺寸主要包括厚度、拔模角度、倒圆角半径。根据预实验,每个因素取3个水平,进行正交试验,见表2。支腿单元应力与应变云图,见图7。

由图7可知,支腿最大应力出现在支腿底部倒角处,最大位移出现在支腿顶部。由表2可知,最大应力随厚度增加而减小,随拔模角度增大而增大,随倒圆角半径增大而先减小后增大。表3为支腿单元正交试验结果的方差分析。

由表3方差分析结果可知,拔模角度对最大应力影响高度显著,而厚度和倒圆角半径影响不显著。影响最大应力的主次顺序为:拔模角度>厚度>倒圆角半径。同理得到各因素对最大位移的影响也与应力一致。最大应力与位移越小越好,故选择t3β1r2组合,由于此组合不包括在上述试验中,追加其试验得最大应力为0.000 173 MPa,最大应变为0.357E-5。发现,其最大应力与应变大于t3β1r3组合。所以,支腿单元尺寸的最终优化组合为t3β1r3,即拔模角度2°,厚度25 mm,倒角半径15 mm。

4 重载纤维模塑托盘的整体结构设计与模拟分析

图6 应力及位移与不同因素的变化趋势图Fig.6 The change trend of stress and displacement with diferent factors

表2 正交试验方案及结果分析Table 2 Orthogonal test scheme and result analysis

根据对托盘孔型、尺寸以及支腿单元的优化,选择优化的六边形面板孔型和单元尺寸组合,进行整体结构设计,并建立托盘模型。在物流运输和堆码条件下,重载纤维模塑托盘主要在面板部分发生不同程度的弯曲变形。托盘的抗弯性能用抗弯强度和抗弯刚度表征。抗弯强度表示托盘的抗破损能力,抗弯刚度表征托盘的抗变形能力[13-15]。根据重载纤维模塑托盘的定义,确定其额定静载荷为6 t。在使用过程中,由于各构件强度超过材料极限强度,造成产品破坏。因此,本研究以重载纤维模塑材料极限强度作为有限元分析边界条件,当材料达到极限强度时,认为结构失效[16]。对托盘表面施加0.049 MPa(即6 t)的均布面载荷,托盘底面进行固定约束(约束6个方向的自由度),进行静载模拟试验。

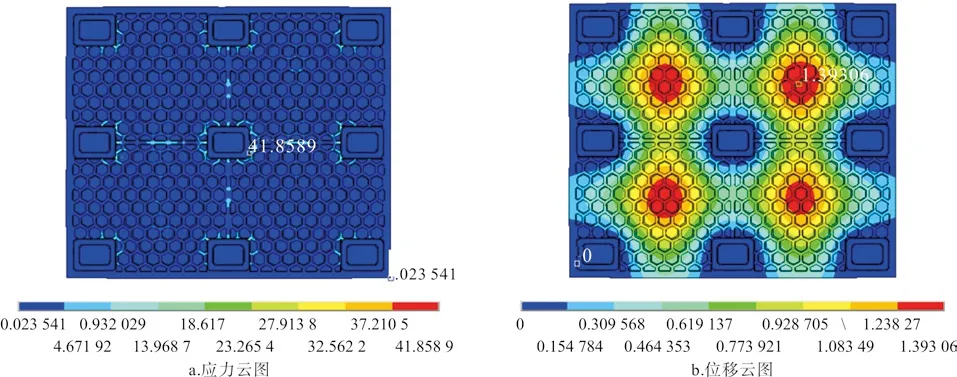

根据静应力分析结果,可以得到重载纤维模塑托盘实际所受到的最大应力为41.86 MPa,其值小于重载纤维模塑材料的极限强度48.64 MPa,但大于屈服强度38.63 MPa,因而其结构强度在达到重载要求的同时,也发生了塑性变形。重载纤维模塑托盘的应力和位移云图,见图8。面板没有支腿支撑的4个部分位移变形量较大,最大位移为1.39 mm。面孔梁与支腿连接部分发生应力集中,属于易损部位。

图7 支腿单元应力与位移云图Fig.7 Stress contour and displacement contour of outriggers

表3 方差分析Table 3 Variance analysis

5 结论与讨论

本研究以废纸板成型的纤维模塑材料为原料,结合重载托盘结构特征和模塑工艺要求,设计了一种新型重载纤维模塑托盘,应用ANSYS对其体与局部结构进行了模拟分析,通过正交试验方法进行了结构优化,并对优化后的重载纤维模塑托盘的的承载性能进行了模拟分析。结果如下:

图8 整体托盘应力与位移云图Fig.8 Stress contour and displacement contour of integral pallet

(1)在所设计的三角形、平行四边形、矩形、正六边形和圆形5种面板孔型的托盘中,在托盘质量相同的情况下,面板孔型为正六边形的托盘具有更好的承载性能。

(2)正六边形面孔的结构参数影响承载性能的主次顺序为:壁厚>拔模角度>倒角半径>面孔深度。当面孔深度22 mm、壁厚6 mm、拔模角度2°和倒角半径6 mm时,所得制品最大应力最小, 结构最合理。支腿的结构参数影响支腿强度的主次顺序为:拔模角度>厚度>倒圆角半径,其中拔模角度影响高度显著。当拔模角度2°,厚度25 mm,倒角半径15 mm时,支腿最大应力最小,结构最合理。

(3)重载纤维模塑托盘是由植物纤维浆料,通过模塑工艺一次成型,具有高承载性能(静载6~8 t,动载1.5~2 t)的单面联运通用平托盘。对于面板孔型为正六边形,面孔单元和支腿单元均为优化尺寸组合的重载纤维模塑托盘,当其承受6 t的均布静载荷时,所受到最大应力为41.86 MPa,其值小于重载纤维模塑材料的极限强度48.64 MPa,大于屈服强度38.63 MPa,因而其结构的静态载荷强度能够达到重载要求,但发生了塑性变形。

在接下来的研究中,需要结合实际模塑工艺要求,设计出成型该重载托盘的合适模具及其配套的成型系统,以便实现该新型重载模塑托盘实体的生产及其ANSYS仿真模拟结果的比较与验证,为后期ANSYS在重载纤维模塑托盘结构设计与模拟仿真中的应用提供可靠保障。