高抗力金属板带材多辊冷轧机特点分析

2018-11-20孙付涛

韩 晨, 孙付涛

(1. 中色科技股份有限公司,河南 洛阳 471039;2. 洛阳有色金属加工设计研究院,河南 洛阳 471039)

高抗力金属板带材主要包括钛及钛合金、镍及镍合金、钨及钨合金、钼及钼合金、高微合金化的铜及铜合金、不锈钢、高温合金、精密合金等。高抗力金属特性主要表现为变形抗力高、硬化程度大、变形区间小,尤其是其薄规格的宽幅板带材产品横向力学性能均匀性和尺寸公差控制难度大、板形控制困难。以上问题给高抗力金属板带材的工业化稳定生产和加工设备的设计带来了一定的困难[1-4]。

高抗力金属宽幅薄规格板带材的主要加工设备为冷轧机,其来料为热轧或挤压的中厚板或薄规格的带卷(或经过表面抛丸、清洗、退火等工序)。通过冷轧机的轧制,使来料厚度降低至成品规格,同时提高金属的组织致密性和综合力学性能,以及产品的表面粗糙度和尺寸公差。冷轧机规格、型号、机组组成和力能参数应针对高抗力金属板带材的金属种类和加工特性来进行选择和设计。

1 金属特性分析

高抗力金属板带材所用的金属和加工特性以及冷轧特点如下所述[5-8]。

(1)高抗力金属板带材所用的金属因其稀缺性和较高的价值,主要应用于航空航天、国防军工、精密仪器以及民用产品中的高端领域。成品率高、废料少、产品的组织稳定、力学性能高、尺寸公差精度高、板形控制优良。

(2)一般在同一条生产线,尤其是同一台冷轧机上需要生产多规格(厚度和宽度)、多合金品种(高抗力的钢铁、有色金属、精密合金)、多批次(一个班次可能生产多种产品)、小产量(相比于专业化数万吨进行大批量生产的钢铁和铜铝冷轧机,其各种合金和类型的产品一般只有几百吨、几千吨)、来料卷重变化大(从数十公斤的板材到超过十吨的带卷)的产品。

(3)所生产材料的加工特性差异大。例如,纯铜的加工硬化程度相对不是很高,一个轧程即可完成生产;高温合金属难变形金属,变形抗力较大,一个轧程变形量一般不超过50%,需要进行多轧程生产;含铬、镍的特殊不锈钢只有总变形率达到70%以上时,才能保证其力学性能,而此时其屈服强度比纯铜高4倍以上。

(4)部分高抗力金属板带材的各项异性显著,应变压应力高,引起轧辊弹性变形和压扁率大,因而需要采用较小直径的工作辊来减小轧制压力,所以用普通的两辊、四辊冷轧机较难生产出优良的宽幅薄规格高抗力金属板带材产品。

(5)从金属变形抗力考虑,应采用大轧制力的冷轧机,但会提高设备投资;为了降低设备投资,可考虑采用大张力进行生产,不仅可有效降低轧制力,同时可减小轧辊的弹性变形和弯曲,但需要考虑不同金属的弹性拉伸变形范围。部分金属不适合大张力轧制甚至不适合带式法生产。

(6)部分活性较高的金属如钛、高铜合金等,道次压下率过大或者是轧制速度过快,工作辊和板带材会出现粘结,板带材的粗糙度会增大,难以满足最终产品的表面质量要求。因而,活性高的金属需要采用多轧程、多道次、小压下率、低轧制速度进行生产。

(7)高抗力金属板带材的热导率一般很低,例如纯钛的热导率只有钢铁的1/4,在冷轧机工艺润滑介质选择方面,应考虑润滑效果好、冷却性能优良的介质,以避免粘辊。例如,可将轧制钢铁用的润滑冷却剂体积分数由2%提高至5%。

(8)部分金属板带材冷轧过程中没有明显的屈服点,屈强比接近于1,其板形控制难度大,边部容易产生裂纹,生产时应改善板带材的边部质量,进而避免出现裂边和断带。

2 冷轧机类型的选择

在高抗力金属板带材生产应用的初期,由于生产规模和建设投资较小,一般采用“二人转”类型的老式轧机进行块片式加工,除了生产环境和操作条件差外,受块式法生产工艺特点的限制,产品的板形、尺寸精度以及表面粗糙度较差,生产效率和成品率也非常低。随着高抗力金属板带材生产和应用规模的扩大,部分企业利用钢铁行业使用的现代化冷轧机进行带料加工,但由于生产专业化程度低,尤其是高抗力金属和钢铁生产的工艺和设备还存在着一定的差异,因而所轧制的产品质量稳定性差,无法满足市场的实际需求[9-10]。

近年来,随着高抗力金属板带材生产工艺的不断进步和冶金设备技术的快速发展,冷轧机也由传统类型的二/四辊向四/六辊以及十二辊、二十辊不断发展,尤其是计算机技术的进步,使得现代化的冷轧机的装机水平和控制能力得以飞速发展。

例如,在轧制高精度、超薄、高抗力金属板带材时,现代化的冷轧机在控制板带材的厚度精度和平直度方面采取了各种有效的措施,并取得了很大成绩。20世纪60年代至70年代中期,由于液压压下厚度自动控制技术(HAGC)的采用,板带材纵向厚度精度得到明显提高。但是,在采用四辊辊系冷轧机时,由于辊系的支撑辊数量少,支撑辊支点间的距离大,因此产生较大的挠度。为了有效增大轧辊刚度,一般将四辊轧机支撑辊的长度L与直径D的比值设计为接近1,但带来了板带材横向厚度(横截面)公差增大和平直度(板形)控制困难等问题[11-12]。采用多辊辊系的冷轧机,其支撑辊数量多,轧制压力通过辊系的多支点传给机架,轧机辊系刚度增强。多辊辊系的支撑辊长度与直径的比值可达5~32,板带材的横向厚度公差可以利用多点调节支撑辊心轴的曲线来进行有效控制。

近年来,围绕如何提高轧机的板形控制能力,相继出现以HC轧机为基础形式的HC轧机、UC轧机、UCMW轧机和以CVC轧机为基础形式的四辊CVC轧机、六辊CVC轧机、UPC轧机,还有PC轧机和VC辊轧机等[13]。而针对高抗力金属板带材,选择其冷轧机的辊系、配置、组成、力能等参数应根据产品大纲来进行,如来料厚度、成品厚度、道次压下率、总压下率、轧制速度等。虽然目前冷轧机发展的总趋势表现为高精度、多辊系、高速、大张力、大压下量等,但针对具体的金属冷轧设备应“接地气”地进行设计,能力不足或过于高端配置都不合适。

目前,国内外高抗力金属板带材的生产宽度一般为600~1 800 mm,常规使用宽度为1 200~1 600 mm。生产厚度为0.2~6 mm(箔材厚度0.005~0.2 mm),常规使用厚度为0.3~3 mm[14]。从金属常规厚度0.3~3 mm来看,其主流冷轧机应采用四辊辊系或六辊辊系(采用二辊冷轧机,其辊径难以平衡来料和成品厚度规格的关系,而更薄规格的带箔材应采用价格较高的十二辊、二十辊等辊系的森吉米尔类型轧机)。这就存在四辊和六辊轧机的比较和选择问题。

六辊冷轧机相比四辊冷轧机,具有典型的大张力、小辊径特点。从设备投资考虑,一般同一设备厂家的六辊冷轧机比四辊冷轧机的质量增加10%~20%,其设备价格也相应提高约15%。因而,选择四辊冷轧机对降低生产线的投资较为有利。但从设备功能、生产类型、产品规格和性能等方面考虑,六辊冷轧机在以下3个方面比四辊冷轧机更具优势[14-17]。

(1)生产宽幅产品的板形好。相比四辊冷轧机,六辊冷轧机多了一种中间辊横移的功能,因而能够有效地控制和提高宽幅高抗力金属板带材的板形。

(2)生产效率高。六辊冷轧机相比四辊冷轧机其工作辊径小、道次压下率大,生产效率高。

(3)轧机刚度较大。相比四辊冷轧机,六辊冷轧机的横向和整体刚度较大,更适用于多规格、多合金品种的高抗力金属板带材的生产。

同时,应综合考虑产品方案中的来料厚度和最小可轧厚度的关系,进而选择合适的辊系类型和轧辊直径(一般热轧需要考虑咬入角,而冷轧主要考虑最小可轧厚度)。最小可轧厚度H与所轧金属、轧辊特性、规格之间的关系为:

式中:μ为带材与轧辊之间的摩擦因数;σ0.2为材料的屈服强度极限;r为工作轧辊半径其中为泊松系数,E为材料的弹性模量。

由于高抗力金属板带材具有较强的加工硬化性,因而从降低轧制力考虑,应采用六辊辊系的冷轧机。同时,从进料厚度一般规格为4~6 mm,成品厚度一般规格为0.3~3 mm考虑,也应该选择六辊辊系的冷轧机。目前,高抗力金属板带材的生产宽度一般有加大的趋势,即宽度从原来的300~1 000 mm增加到目前的1 200~1 600 mm,从此角度考虑也应该选择六辊辊系。

对于高抗力金属板带材,尤其是宽幅薄带的生产,其板形的控制非常重要。六辊辊系冷轧机的板形控制手段主要体现在以下5个方面。

(1)工作辊弯辊。与四辊辊系冷轧机一样,工作辊弯辊是利用轧辊预弯曲来抵消轧辊在轧制中的弯曲,使轧辊断面的凸度减小进而改善板带材的板形。

(2)中间辊横移。中间辊的横移可以较好地减少工作辊与支撑辊之间的有害接触,补偿工作辊的挠度,进而提高板带材的板形。

(3)中间辊弯辊。中间辊弯辊可以更好地对高抗力金属板带材的板形进行有效控制,尤其适用宽幅和超薄带材的生产。

(4)冷却液分段控制。沿辊身方向布置有冷却润滑液的喷嘴,通过调节其压力和流量,来改变轧辊表面的温度分布,进而达到控制高抗力金属板带材凸度的目的。

(5)液压压下调偏。液压AGC系统具有恒辊缝、恒轧制力、张力AGC、速度AGC等厚度控制手段来控制高抗力金属板带材的厚度精度。同时,配合冷轧机组所配置的板形仪,能够使高抗力金属板带材的板形控制处于一个完整的闭环状态。

3 生产工艺需求

以某具体项目来进行六辊冷轧机的选择和机组配置特点分析。某项目主要生产的合金品种、来料规格、成品规格等要求如下。

(1)高抗力金属种类:TA1~TA3纯钛以及TC4钛合金,304和316不锈钢,C19400和C70250高微合金化铜合金,N4~N7镍合金以及NMg和NCu镍合金,GH4033和GH3039高温合金,4J36和4J29以及3J53精密合金。

(2)板材来料规格:最大厚度为6 mm;宽度为650~1 500 mm;长度为 2 000~6 000 mm。

(3)带材来料规格:最大厚度为6 mm;宽度为700~1 540 mm;带卷内径为610 mm;带卷外径为800~1 800 mm;最大卷质量为18 t。

(4)成品板材规格:最小厚度为0.4 mm;宽度为650~1 500 mm;长度为 2 500~6 500 mm。

(5)成品带材规格:最小厚度为0.3 mm;带卷内径为610 mm;带卷外径为800~1 800 mm。

在设计设备配置时,不但要考虑成卷轧制,还要兼顾单块板材的生产,这就要求设备除了从工艺流程及结构布局上具有特殊功能外,还需对轧机的自然刚性、板型调整能力、辊缝的准确性和稳定性方面提出更高的要求。

由于金属性质的不同以及部分合金需要进行换向轧制,因而部分产品如纯钛可以进行大卷重带式法进行生产;而部分产品如TC4钛合金无法实现张力轧制(变形性能差,容易断裂)以及为了降低产品的各向异性需要进行换向轧制,只能进行板材的片式法生产。如果按照传统设计理念,生产线应配置一台板材冷轧机和一台带材冷轧机,这显然会提高设备的建设投资。但结合某项目,产能不高(总冷轧产能不足1万t/a),将板、带材轧机合二为一进行设计。这虽然提高了设计难度(尤其是板材和带卷的上、卸料方式完全不同,同时还需考虑薄规格板材的自动运输和轧制时的推料装置),但这比实施2台冷轧机的费用要低约1/3。

根据板材和带材加工工艺的不同,冷轧机组的生产过程分别描述如下。

(1)板材生产:经过酸洗的高抗力金属板材吊运至冷轧机上料区,利用真空吸盘将板坯放置在皮带运输机上。板坯进入轧机入口时,辊缝开启,进行第一道次的轧制。之后轧机换向,对板坯进行第二道次的轧制,经过多轧程和多道次的生产将板坯轧至最终厚度。成品板材返回皮带运输机,再利用真空吸盘将板坯从皮带运输机上卸下后堆垛在板材存放区。

(2)带卷生产:利用天车将酸洗或退火合格的冷轧料卷坯运至开卷机进行开卷。带材经机前装置的摆动导板、矫直机、固定辊道、移动辊道、除油装置、主轧机以及机后装置的对应部件进行穿带。轧机压下后按照工艺要求对带材施加张力,然后进行多轧程和多道次的可逆轧制。带材厚度轧至满足生产要求时,利用卷取机和卸料小车进行卸卷。

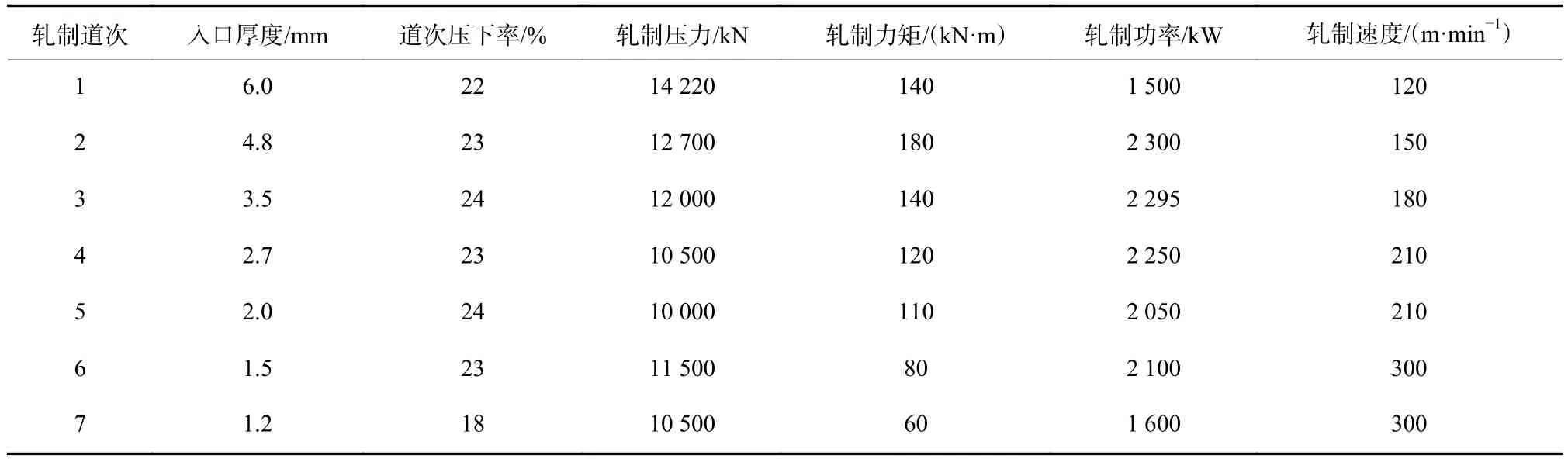

以来料厚度 6 mm,成品厚度 1 mm,宽度1 060 mm的镍带卷进行举例来说明冷轧机生产时的道次规程,见表1。

表1 冷轧机生产镍带卷时的轧制道次规程Tab.1 Rolling rules of cold rolling mill for Ni strip

4 机组组成及力能参数

4.1 机组组成

按照生产工艺要求,六辊冷轧机的设备部件组成包括:机前皮带运输机、机前固定辊道、机前移动辊道、机前测厚及除油装置、主轧机、机后固定辊道、机后测厚及除油装置、机后移动辊道、多辊矫直机、开卷机、上卷小车、卷取机、卸卷小车、换辊装置。同时也包括液压压下和控制系统、供电和电气控制系统、二氧化碳自动灭火系统等。

六辊冷轧机的主要机组参数如下:最高穿带速度为20 m/min;最高轧制速度为480 m/min;最大轧制压力为35 000 kN;最大开卷及卷取张力为120 kN;最大轧制力矩为320 kN·m;传动方式为工作辊传动;机组总装机容量约为10 000 kW;冷却循环水流量约为400 m3/h;AGC及伺服液压系统压力为25 MPa;普通液压系统压力为12~18 MPa;工艺润滑轧制油流量为5 000 L/min;轧制油排烟量约为90 000 m3/h。

4.2 主轧机

主轧机由轧辊辊系、机架、主电机、减速器、万向接轴、换辊装置、轧制线调整装置、排烟系统、工艺润滑系统、循环过滤系统等部分组成。

主要部件技术参数如下:轧机形式为六辊可逆式;工作辊尺寸为(φ420 mm/φ380 mm)×1 750 mm;中间辊尺寸为(φ550 mm/φ510 mm)×1 720 mm;支撑辊尺寸为(φ1 600 mm/φ1 400 mm)×1 700 mm;中间辊横移距离为300 mm;主电机数量及功率为2×2 500 kW;轧机开口度为20 mm;牌坊断面尺寸为7 500 cm2;工作辊弯辊力为+650 kN/-420 kN;中间辊弯辊力为+650 kN。

图1为生产过程中的高抗力金属板带材六辊可逆冷轧机生产现场图。

图1 高抗力金属板带材冷轧机Fig.1 Cold rolling mill for high resistance metal strip

4.3 其他部件

皮带运输机:主要用于单板轧制时板材的运输,同时能够用于卸料时叠放单张板材,在轧机的机前和机后各布置一套。皮带长度8 000 mm,宽度1 800 mm,最大运行速度为2 m/s。

测厚及除油装置:在机前和机后各布置一套,用于去除板带材表面残留的轧制油,并实时获取轧制过程中的速度、厚度等数据并反馈。该装置由压辊、摆动导板、板型仪、液压剪、X射线测厚仪、激光测速仪、除油辊、对中导板等组成,以上各零部件中的空隙由导轮进行补充。压辊尺寸为φ250 mm×1 700 mm,除油辊尺寸为 φ200 mm×1 700 mm。

开卷机和卷取机:用于对带材进行开卷和卷取,同时配合主轧机在带材轧制时建立张力。开卷机和卷取机采用液压四棱锥带侧支撑结构,可通过伺服液压缸移动减速箱进而实现带材的自动对中。部件包括电机、减速箱、卷筒、压辊、侧支撑和带材自动对中装置。卷筒直径涨缩范围为560~620 mm。

上卸卷小车:主要对料卷进行固定鞍座与卷取机之间的运输。设备组成包括上升液压缸、水平驱动液压马达、托辊、小车车架等部分。最大升降速度为6 m/min,最大行程为1 000 mm,行走最大速度为12 m/min。

4.4 轧机生产分析

在利用现代化的六辊可逆冷轧机进行生产实践过程中,应根据所轧制的坯料金属与变形特性进行道次、张力、规程、速度等参数的设计,进而实现固定金属品种的自适应轧制与生产。

以钛及钛合金板带材举例。由于钛是活性金属,同时其热导率差,所以在轧制过程中要选用润滑效果好、冷却性能优良的乳化液或轧制油,以防止金属温度过高而造成粘辊现象。另外,纯钛的屈强比很高,说明材料只有在接近其抗拉强度的应力下,才能发生屈服变形。钛合金板带的变形能力差,在冷加工过程中容易产生边部裂纹。另外钛的弹性模量小,约为碳钢的54%,成形加工时回弹大,不易进行大压下量的轧制。所以冷轧时以小压下量、多道次为规程设定的原则,结合金属的加工硬化曲线图,在冷轧道次分配时尽量在前几个道次进行大压下量,以保证在规定道次内轧制到目标厚度。同时,在冷轧过程中应采用大张力轧制,以降低轧制压力,同时提高板带材的板形。

例如,相比一些特殊合金板带材,钛板带的加工硬化程度并不是十分强烈,在50%变形时,变形抗力约为800 MPa,所配置的轧机力能参数已足够,表面看可以进行高速轧制。但是由于钛比较软,热导率较低,散热性能较差,因此在轧制时,速度必须控制在300 m/min以下,以避免温度过高导致钛带表面出现烧热伤。但是,一些高温合金如Inconel 718和Inconel 625等都为难变形金属,其1个轧程(两次退火之间进行若干道次轧制的总压下量)的变形量不宜超过50%,属于需要进行多轧程轧制的材料。而典型的高抗力金属如PH15-7Mo则需要进行65%~70%的轧程变形量才能保证其综合力学性能,而此时材料的屈服强度已经高达1 600 MPa。

5 结束语

高抗力金属板带材是近年来冶金和金属板带材加工领域应用较广和技术进步较快的产品类型,其发展的趋势是宽幅、薄型化、高表面质量、高尺寸精度。多辊冷轧机作为生产高抗力金属板带材最重要的加工设备,它的选型和具体设计应根据金属特性、产品方案、工艺需求、设备投资等情况进行综合考虑。

现代化的高抗力金属板带材六辊可逆冷轧机由于具有生产产品板形好,尺寸精度高的优点,同时具有使用平辊辊型可减少磨削量和备辊量、对板带材边部质量改善明显、可减少裂边和断带、产能和生产效率高且能耗低等特点,是近年来应用最广泛、技术发展最快的新型板带材轧机,在功能完善化、规格多样化、配置灵活化的基础上可进行扩大推广应用。