某化工企业变换催化剂中毒原因分析

2018-11-19朱伟娜楚可嘉

潘 攀, 朱伟娜, 楚可嘉

(晋煤集团煤化工研究院,山西 晋城 048006)

2018年4月,据其企业反映,自2014年开始大规模使用某矿煤后,变换催化剂使用寿命由原来的5年降至2年,2018年初变换催化剂在更换了7个月后再次失活。

1 分析原因

问题出现后,该企业多次更换部分催化剂并试用了不同厂家的同类催化剂,均出现了催化剂快速中毒的现象。在排除了催化剂本身的质量因素后,该企业对中毒催化剂进行了分析化验,结果如表1所示。化验结果表明,中毒催化剂中的氯含量为1.56%,远远超出了正常值(10×10-6),其他组分含量正常。

表1 A化工公司中毒催化剂检测结果 %

氯有未成键孤对电子,并有很大的电子亲和力,易与金属离子反应,造成催化剂活性组分流失、孔道阻塞或结构破坏,导致催化剂中毒。氯还具有很高的迁移性,常随工艺气向下游迁移,造成催化剂全床层性中毒。在实际生产中,氯引起的“累积效应”常造成各种催化剂中毒[1]。

据此推断,该公司的变换催化剂失活是由于系统中的氯含量过高。

2 排查来源

为明确中毒原因,查明中毒来源,该企业变换催化剂中毒的氯的来源开展排查。

原料气中氯的来源主要有原料煤、工艺水和空气这3个途径。

2.1 排查原料煤

原料煤中氯元素以无机和有机两种形式存在,无机氯在造气过程中会随炉渣或造气循环水排出系统,不会进入变换工段,理论上不会导致变换催化剂中毒。有机氯在造气炉干馏段(300 ℃)内由固态变成气态,由于有机物不溶于水,不能被造气冷却水洗涤脱除,就随粗煤气进入到了变换工段。变换工段温度、压力升高,在H2氛围和金属氧化物存在的条件下,有机氯与H2发生取代反应,将有机氯化物转化成无机氯,主要是氯化氢。氯化氢与催化剂中的金属离子反应,导致催化剂中毒失效。

2.1.1 煤质

我国煤中氯含量一般较低,通常都在0.101%~0.120%,晋城矿区的煤属于特低氯煤[2]。

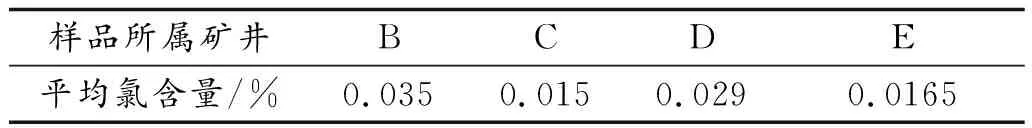

此次事件中该企业使用的原料煤主要是来自B、C、D、E 4个矿井。煤炭科学研究总院(北京煤化工分院)2014年对其进行过取样测定,这4个矿井的块煤平均含氯量如表2。

表2 B、C、D、E商品块煤煤平均含氯量

国家商品煤质量暂行办法中规定的商品煤氯含量上限为0.3%,火电厂用煤标准为0.15%,4个矿井的煤本身含有的氯元素较少,远低于上述标准。

2.1.2 原煤生产

自2015年起,B、D矿商品块煤的生产工艺进行了改进和调整,在原煤生产过程中为加固顶板,确保生产安全,使用了有机注浆材料。

有机注浆材料是一种有机合成高分子材料,遇水或反应时发生膨胀,发泡生成多元网状密弹性体,注入煤层时可将裂缝充填,在原煤生产过程中工作面遇构造时用来对煤层和顶板进行加固,凝固后呈大块琥珀状,不易破碎。其中的阻燃剂中含有有机氯元素,其氯元素含量为3.25%~3.75%。

由于其密度与水相似,不能通过洗选除去,加之其用量不稳定,在商品煤中分布不均匀,局部集聚,可能导致催化剂氯中毒。

2.1.3 洗选

洗选过程使用的煤泥水处理药剂中含有氯元素,主要为碱式氯化铝(聚合氯化铝),在煤泥水处理环节使用,随煤泥大量排出,在循环清水中残留较少,且为无机态氯,理论上不会进入变换系统导致催化剂中毒。

2.1.4 运输

根据环保要求,煤炭运输必须使用抑尘剂进行喷涂处理,抑尘剂中可能含有氯化钙和氯化镁成分,为无机态氯,理论上不会进入变换系统导致催化剂中毒。

综上所述,无烟煤本身氯含量很低;洗选、运输过程中带入的氯含量很少,且为无机态;而原煤生产时使用的有机注浆材料中含有有机氯可能会造成变换催化剂中毒。

2.2 排查工艺水

经检测,原水、化学水、锅炉给水、蒸汽冷凝液各项指标均合格,推断进入变换系统的蒸汽中没有过量的氯元素。

在当前环保形势严峻、零排放呼声高涨的情况下,减少或禁止循环水的排放可能会造成氯离子的累积,影响循环水的洗涤溶解效果,使系统中的无机氯离子不能随循环水带走而留在系统中,对变换系统催化剂造成影响。

2.3 排查大气

有文献报道称,大气中的氯也可能通过空气压缩机进入系统中。例如,辽宁锦天化公司低变催化剂氯中毒,经过调查,导致催化剂失活的主要原因是氯中毒,来源是由原料空气带入[3]。该企业经排查未发现空气组分异常情况。

2.4 排查结果

综上所述,此次造成变换催化剂中毒的氯来自于原煤生产过程中加入的有机注浆材料,其含有的有机氯在气化炉中释放出来,由于其不溶于水不能被洗涤水洗脱而进入变换工段,在催化剂和氢气作用下反应生成HCl,与催化剂中的金属离子反应造成中毒失活。

3 结论及建议

变换技术作为煤化工生产的一个重要环节,无论是传统煤化工还是现代煤化工,都是不可或缺的。催化剂的使用寿命是制约变换工艺稳定运行和运行成本的最重要的一个环节。

此次变换催化剂的中毒事件不仅影响全系统的连续正常运行,还造成了巨大的经济损失,为防止此类事件的再次发生,需从以下几点入手,协同保障系统的安全稳定运行。

3.1 更换注浆材料

建议将有机注浆材料更换为无机材料或复合注浆材料,另外,在不影响井下安全生产的前提下,通过提前预加固等途径尽量减少有机注浆材料的用量。

3.2 严格把控入厂原料煤煤质

由于有机注浆材料呈琥珀大块状,分布极其不均匀,在原料煤取样分析时可能没取到,不能及时发现原料煤的问题。应通过增加原料煤筛分,加强人工巡查等方式,及时将大块状注浆料进行分拣。

3.3 加强循环水水质化验

增加循环水中氯含量检测频次,严格控制氯离子含量,必要的情况下增加膜分离装置对氯离子进行脱除。

3.4 加强各工段各环节的管理

引起催化剂中毒的原因很多,包括操作不当引起的系统温度增高、氧含量增高及带水、带灰、带油等。必须加强管理,严格按照规程进行操作,发现问题及时处理,避免对催化剂造成影响。