氧化钛/氧化铁催化剂的制备及其性能研究

2018-11-19翟丽军牛宇岚陈立杰吴鹏泽

翟丽军, 牛宇岚, 陈立杰, 吴鹏泽

(太原工业学院化学与化工系,山西 太原 030008)

目前,环境问题已成为研究的热点,现行污水处理的方法可分为物理法、化学法等[1-2],但这几种方法无法对水中含量较小的有机物进行有效降解,而半导体在光的催化下能氧化降解有机物,且反应在室温下进行,能耗低,可反复使用,利用率高,成本较低,这些优点是传统污水处理方法所无法比拟的[3-4]。

纳米二氧化钛半导体材料本身无毒无害、性能稳定,且能将有机物降解成二氧化碳、水等无机物,无二次污染[5-6]。而为了改善其性能,常对其结构进行修饰,如,掺杂其他离子,改变催化剂的晶型,从而提高催化剂的活性[7-9]。由于氧化铁和二氧化钛具有不同的价带和导带,利用两种纳米粒子进行复合,形成复合粒子,不同能级之间进行相互耦合,分离反应中产生的空穴和电子,阻碍它们之间再次复合,进而提高反应效率[10-11]。

亚甲基蓝作为比较典型的有机物染料,经常被选用做降解测试。

1 实验部分

1.1 实验原料

钛酸丁酯、冰醋酸、铁红、无水乙醇、盐酸等,均为分析纯,天津市光复精细化工研究所。

1.2 二氧化钛的制备

量取10 mL钛酸丁酯,滴入到40 mL无水乙醇中,加入一定量冰醋酸,混合形成溶液A。另外,将一定量去离子水加到20 mL无水乙醇中,调节pH,搅拌,得到溶液B。将溶液B缓慢滴入溶液A中,在暗处陈化形成凝胶后微波干燥,放入高温炉中煅烧得二氧化钛晶体。考察冰醋酸用量、去离子水用量、pH值、温度等因素对二氧化钛晶体的影响。

1.3 二氧化钛的改性

按不同铁钛摩尔比分别称取一定量的铁红和铁黄,按最合适方法制备催化剂,得到不同比例二氧化钛/氧化铁复合半导体晶体。

1.4 性能的测试

称取煅烧好并研磨的二氧化钛复合半导体光催化剂纳米粉体适量,加入一定量的亚甲基蓝溶液中,取其上层清液测吸光度。并在黑暗条件下进行对比实验,计算降解率。

2 结果与讨论

2.1 二氧化钛制备工艺

2.1.1 冰醋酸用量的确定

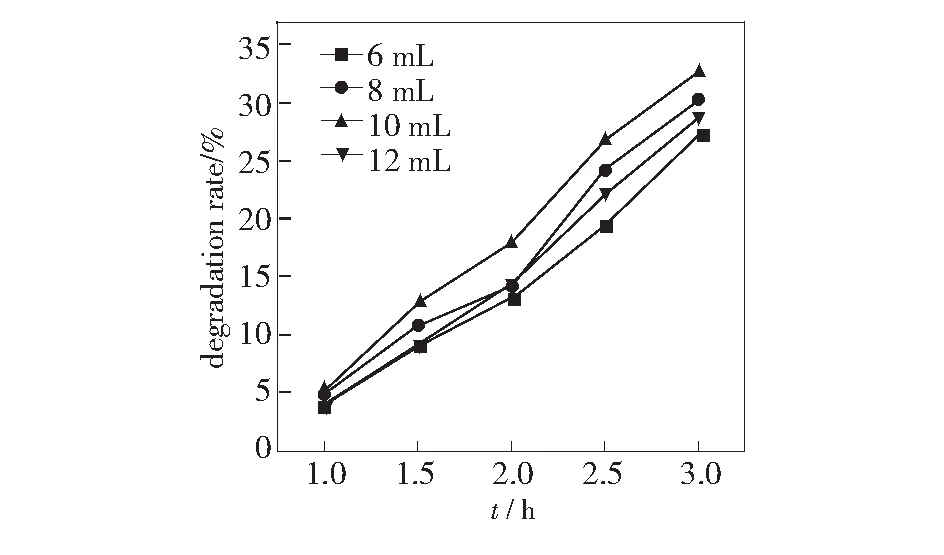

冰醋酸在反应中作为抑制剂、螯合剂,对反应体系有较大的影响[12]。分别改变冰醋酸的用量,用单一变量法制备氧化钛催化剂,凝胶全为淡黄色胶状物,未出现水解。用同一浓度的亚甲基蓝在汞灯照射条件下进行光降解测试,降解率随时间的变化如第12页图1。

由图1可知,亚甲基蓝的降解率均随着时间的增加而增加。当冰醋酸的用量增加到10 mL时降解率增长速度最快,此时,反应的水解和缩聚相对速度达到最适,3 h后,降解率达到32.83%。所以,当冰醋酸用量为10 mL时制得的粒子光催化活性能最好。

图1 降解率随冰醋酸用量变化

2.1.2 去离子水用量的确定

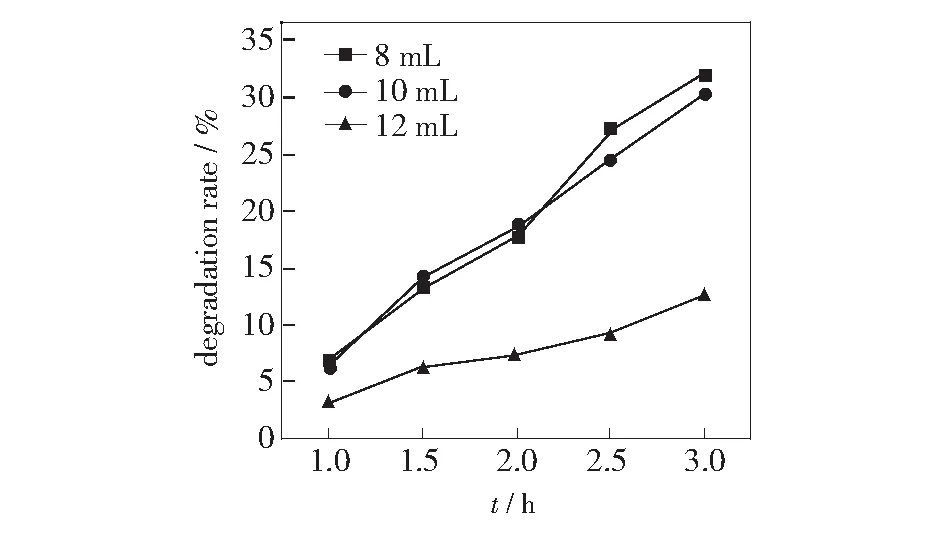

分别改变去离子水的用量,用单一变量法制备催化剂,去离子水用量为12 mL时出现水解,凝胶为白色胶状物。这可能是随着去离子水用量的增加,水解加快,带动缩聚反应加快[12-13],形成的聚合物链长变短,凝胶的速度加快。对各组进行光降解测试,变化如图2。由图2可知,水量较少时,水解速率下降,而反应倾向于缩聚反应,易形成三维网络结构,去离子水用量为8 mL与水10 mL的降解率变化相差不大,而去离子水的使用量为12 mL时,因发生水解,降解率明显偏低。所以,去离子水的用量为8 mL为宜。

图2 降解率随去离子水用量变化

2.1.3 pH的确定

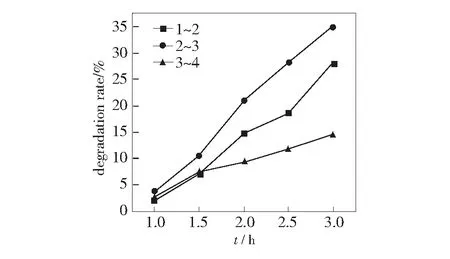

pH对催化剂颗粒有较大的影响,同时也是调节水解和缩聚反应相对速度、凝胶时间等的重要因素[6]。分别调节pH,用单一变量法制备催化剂,对各组进行光降解测试。结果如图3。

图3 降解率随pH变化

由测得的数据可知,当pH为2~3时,水解和缩聚反应的速度最适宜,降解率增长最快,3 h后,pH为2~3的降解率最大为34.98%。所以,当pH为2~3时制得的粒子光催化活性能最好。

2.1.4 温度的确定

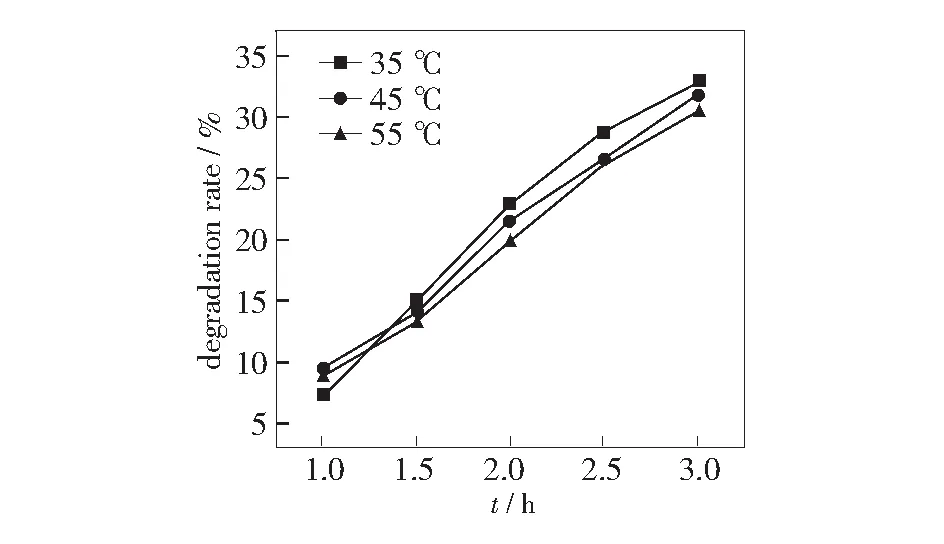

凝胶时温度会影响溶液的密度、介电常数等,是决定晶体成核、生长、结构的主要原因[14],凝胶时提高温度,缩聚产物碰撞更加频繁,可以加快反应速度,缩短凝胶时间,但较高的温度会使凝胶不稳定,使催化剂的催化性能受到影响[15]。

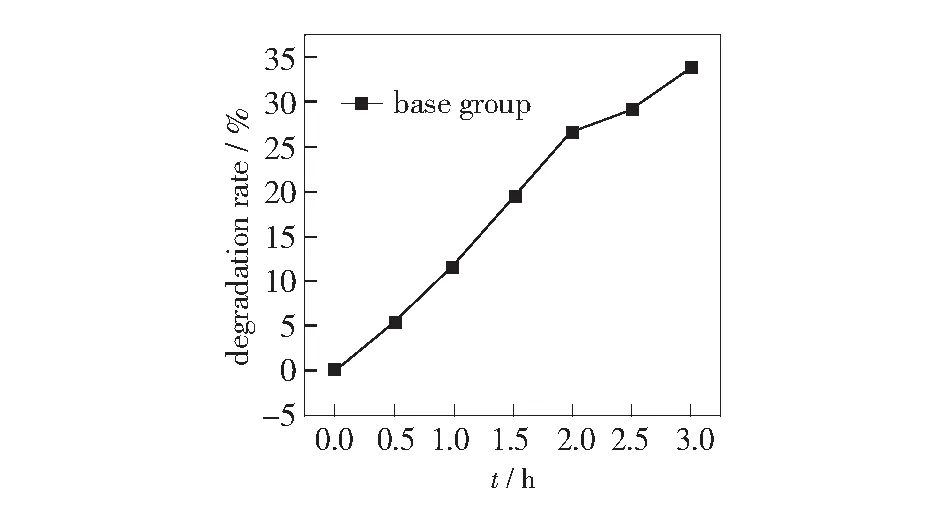

改变反应水浴温度,固定其他条件不变,用单一变量法制备氧化钛催化剂,凝胶全为淡黄色胶状物,未出现水解。各组进行光降解测试,结果如图4。 由测得的数据可知,各温度降解率相差不明显,整体上35 ℃较好。根据上述实验对氧化钛制备基本工艺参数的测试,最后确定基础组的制备工艺参数为:冰醋酸6 mL、水10 mL、pH为2~3、温度55 ℃。对该条件下氧化钛进行降解测试,变化如图5,基础组的降解率随着时间的增加而增加,3 h后,降解率达到33.94%。

图4 降解率随温度变化

图5 基础组降解率随时间变化

2.2 铁红组降解率

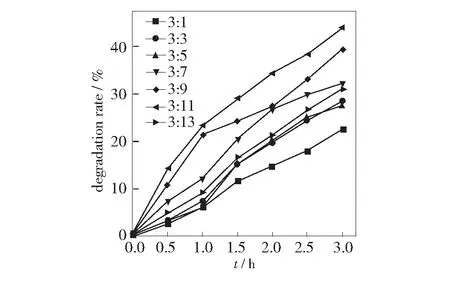

为了找到最适合的铁红加入量,按不同铁钛摩尔比进行实验。所凝出的胶体为铁红色固状或半固状胶体,干燥后为铁红色晶体,煅烧后产品变为铁红色粉末。其降解率变化如第13页图6。

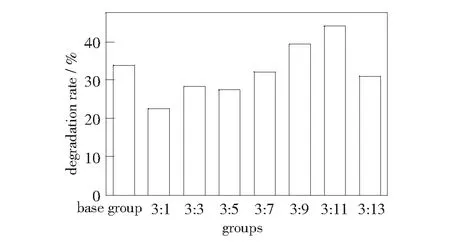

3 h后,各组最大降解率与基础方案的对比如图7,由于宽带隙的氧化钛和窄带隙的氧化铁催化剂的复合时,只有当两者达到一定的比例,生成的电子、空穴才能最大比例的分离,迁移到催化剂表面发生反应,催化剂的性能的改变也随着两者的比例变化而变化。铁钛摩尔比3∶9和3∶11明显比基础方案的降解效果好,而摩尔比3∶11的降解效果最好,即两种复合半导体的复合比例达到最佳,所制得的复合半导体最好,3 h后的降解率为44.01%,较基础方案高10.07%。

图6 铁红组降解率随时间变化

图7 铁红组最大降解率与基础组对比

2.3 铁黄组降解率

为了找到最适合的铁黄加入量,进行了对比实验,铁黄组较铁红组形成的凝胶更稀,凝胶物质更有流状感。干燥后为铁黄色晶体,煅烧后因产品在高温时受到氧化,产品变为铁综色粉末。其降解率变化如图8。

图8 铁黄组降解率随时间变化

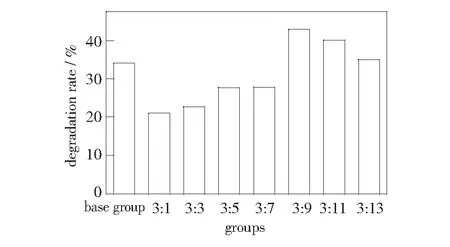

3 h后,各组最大降解率与基础方案的对比如图9。铁黄同铁红一样,只有当铁钛摩尔比达到一定的比值时,才能使催化性能达到最佳。铁钛摩尔比为3∶9、3∶11、3∶13时明显比基础方案的降解效果好,而当铁钛摩尔比为3∶9时所制得的复合半导体最好,此时,铁钛摩尔比达到最佳,3 h后的降解率为42.73%,比基础方案高出8.79%。

图9 铁黄组最大降解率与基础组对比

2.4 铁红组和铁黄组对比

为比较同一铁钛摩尔比,不同添加剂加入时所制备的复合半导体降解率的变化,把铁红和铁黄组中各组3 h后最大降解率放入同一图中对比,如图10。

图10 铁红组和铁黄组对比

由图10可知,铁红组复合半导体光催化剂整体上要较铁黄组好。铁红组的最适合配比出现在铁钛摩尔比为3∶11,铁黄组的最适合配比出现在铁钛摩尔比为3∶9时;出现最适合配比后,随着铁钛摩尔比值的增大,铁红组较铁黄组降解率下降较快;而在最适铁钛摩尔比出现之前,铁红组的降解率整体上要高于铁黄组的降解率,随着铁钛摩尔比的减小,铁红组的降解率下降要比铁黄组的降解率下降稍慢。

3 结论

运用凝胶-溶胶法制备二氧化钛光催化剂,在凝胶之前加入铁红或铁黄,进行半导体复合,制备二氧化钛半导体复合催化剂,通过催化降解亚甲基蓝研究铁红和铁黄的加入对催化剂活性的影响,成功地制备出了性能较好的二氧化钛光催化剂,提高了催化剂的降解性能。实验表明,铁红组复合半导体光催化剂在光降解率方面整体上要较铁黄组好。铁红组铁钛摩尔比为3∶11时所制得的复合半导体最好,3 h后的降解率为44.01%,较基础方案高出10.07%。铁黄组铁钛摩尔比为3∶9时所制得的复合半导体最好,3 h后的降解率为42.73%,比基础方案高出8.79%。