R-GAS加压气流床气化中试实验研究及放大模拟

2018-11-19姚根有潘登峰袁秋华

姚根有, 潘登峰, 袁秋华, 邓 靖

(阳泉煤业(集团)有限责任公司化工研究院,山西 太原 030006)

在我国煤炭储量中,高灰、高硫、高灰熔点(“三高”)的劣质煤所占比例较高,“三高”劣质煤由于煤质原因,开发和利用受限[1-2]。寻求先进高效的煤利用技术,实现“三高”劣质煤清洁高效转化既可以提高我国煤炭资源的利用效率,又可以提升企业的经济效益。煤气化是实现煤的清洁、高效利用的主要途径之一,主要有固定床[3-4]、流化床[5-6]和气流床[7-8]三种气化方式。其中,气流床气化具有煤种适应性强、碳转化率高、气化效率高等优点,是实现“三高”劣质煤气化的首选方式。但“三高”煤由于煤质特点,成浆性差、制浆成本高,不适用于水煤浆进料气化技术,只能采用干煤粉进料气化技术。“三高”煤灰熔点高于1 500 ℃,为实现气化炉顺利排渣,气化炉操作温度需高于煤灰灰熔点约50 ℃~100 ℃[9],而目前气流床气化温度约为1 500 ℃,无法满足“三高”煤的直接气化需求。

美国气体技术研究院(Gas Tecchnology Institute,简称GTI)和阳煤集团联合开发的R-GAS煤气化技术,气化中心温度可达2 500 ℃以上,气化温度最高可达1 800 ℃,可完全直接气化我国的“三高”劣质煤[10-11]。气化炉使用GTI专有的设计方法,实现紧凑、长寿命、高效的特点,提高了气化炉的性能和可用性,同时降低了企业成本。

1 R-GAS工艺流程

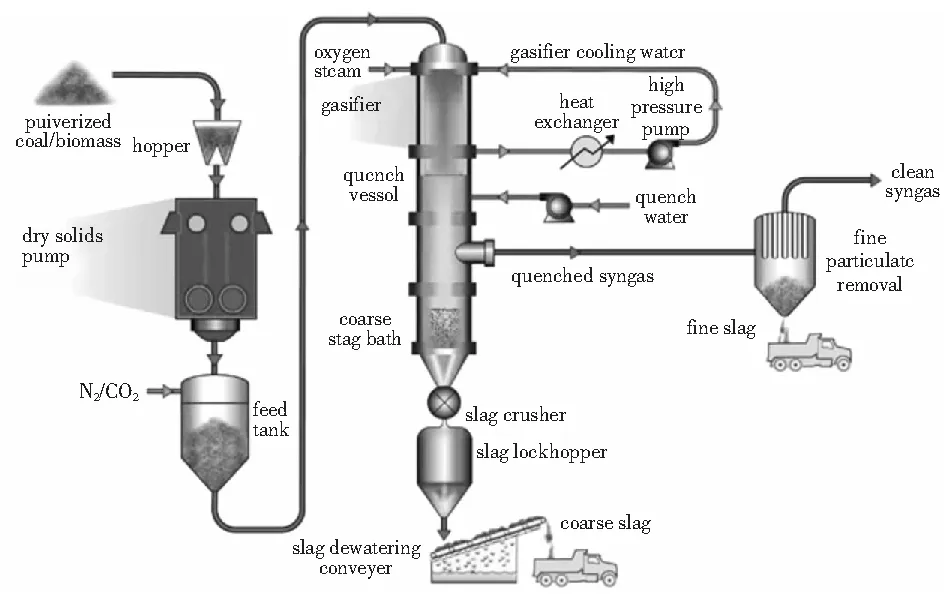

R-GAS粉煤加压气流床气化中试装置工艺流程如图1所示。装置进煤量约为500 kg/h,气化炉操作压力为4.0 MPa。R-GAS气化炉采用特殊的分流器对煤粉和氧气进行均匀分配,保证气化炉内的流场为平推流,有效提高气化炉的气化效率。气化炉采用与Shell、GSP等气化炉一样的水冷壁结构。气化烧嘴借鉴火箭发动机上快速混合喷嘴,火焰温度高,可在极短时间内将煤完全气化,碳转化率达99%以上。

图1 R-GAS气化中试装置流程示意图

经破碎干燥的煤粉储存在常压煤仓内,通过干式固体泵或锁斗系统加压后通过气化烧嘴进入气化炉。气化剂氧气和水蒸气也通过气化烧嘴进入气化炉,与煤粉反应进行气化。高温合成气经激冷后夹带着粗渣、细粉进入气化炉气化室下部,大颗粒炉渣落入下部的水浴,含有细粉的粗合成气经陶瓷过滤器、文丘里洗涤器和洗涤塔除尘、净化后送入火炬进行燃烧。粗渣在水浴中冷却后,经过碎渣机进入到灰渣收集槽,然后经过灰渣锁斗排入沉渣池。

试验用煤为新景煤,煤的工业分析和元素分析如表1所示,煤粒径分布如图2所示,平均粒径为0.08 mm,新景煤灰成分分析如表2所示,根据B-T公式计算,灰熔点约为1 518 ℃。

表1 煤的工业分析和元素分析

图2 新景煤粒度分布

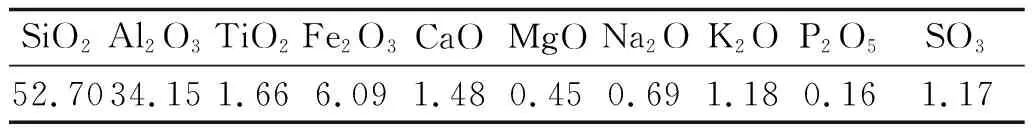

表2 新景煤灰成分分析(w) %

2 结果与讨论

2.1 试验结果与分析

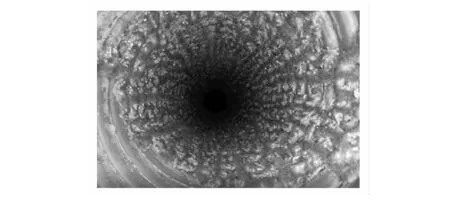

图3为进煤量、氧气量和水蒸气量分别为483 kg/h、445 kg/h和91 kg/h条件下的气体组成。由图3可以看出,在试验过程中,气体组成基本达到平衡。气化后水冷壁及气化炉排出灰渣如图4所示,由图4可知,水冷壁可以实现均匀挂渣,气化炉可以实现稳定运行。

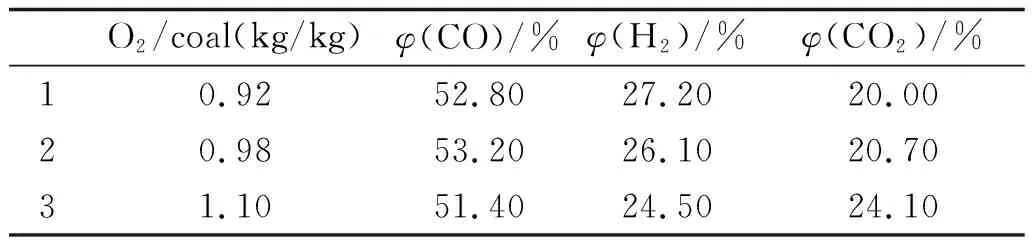

图3 气体组成

表3和表4所示为氧煤比对气化过程碳转化率和气体组成的影响。由表3可以看出,当水煤比保持不变时,碳转化率随氧煤比增加逐渐增加。氧煤比的增加,有利于燃烧反应进行,气化温度升高,碳转化率相应提高。气化过程中,CO和H2是合成气中的主要成分,这两种气体在合成气中的含量是评价气化炉性能的重要指标之一。由表4可知,有效气体(CO+H2)含量可以达到75.90%~80.00%,随氧煤比由0.92 kg/kg增加至0.98 kg/kg,CO含量由52.80%增加至53.20%,而当氧煤比继续增加时,CO含量降低。当氧煤比低于0.98 kg/kg时,随氧煤比增加,有利于燃烧反应和气化反应进行,CO含量增加,当氧煤比继续增加时,煤气中部分CO会与O2反应生成CO2,导致CO含量降低。CO2含量随氧煤比增加逐渐升高,而H2含量则逐渐降低,这是由于,氧煤比增加,有利于燃烧反应,反应生成CO2量增加,并且,氧煤比增加还会造成部分H2发生燃烧反应,导致H2含量降低。气化过程中,合成气中CO2含量较高,约为20.00%~24.10%。由于中试装置热损失较大,为保证气化炉温度满足试验要求,需要额外增加氧气来补充热损失,因此导致合成气中CO2含量较高。

图4 气化炉水冷壁挂渣示意图

coal/kg·h-1O2/coal(kg/kg)H2O/coal(kg/kg)carbon conversion/%carbon balance/%14830.920.1983.83107.0024850.980.1989.66106.2034621.100.1995.44102.40

表4 氧煤比对合成气气体组成影响

2.2 工业示范装置模拟

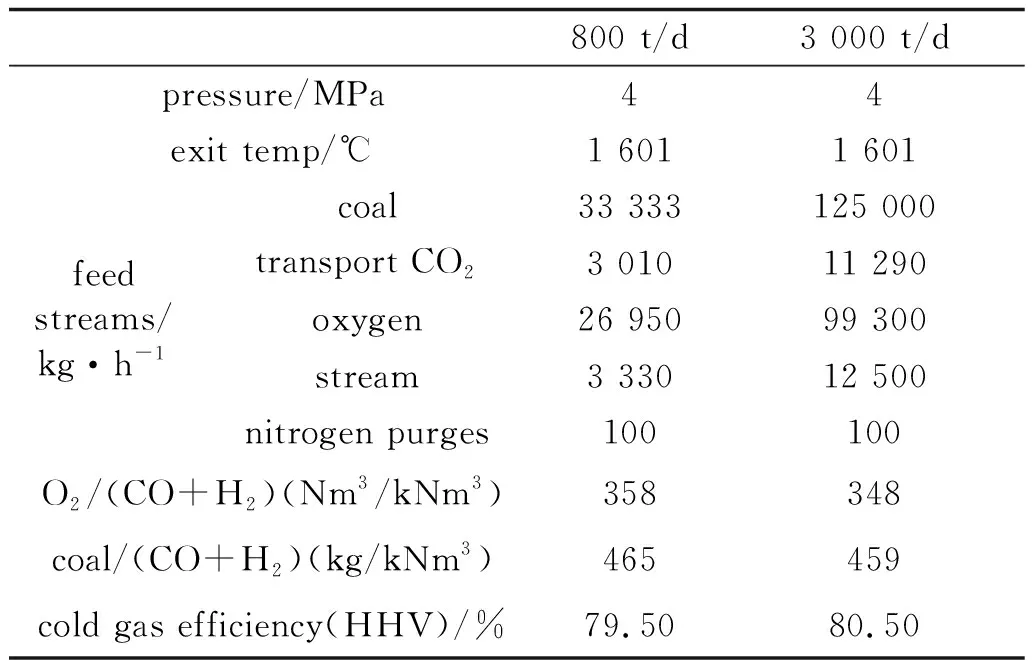

基于中试试验结果,利用气化炉一维(1-D)动力学模型对800 t/d和3 000 t/d的气化炉进行模拟预测。气化炉一维(1-D)动力学模型根据与煤气化和热传递直接相关的参数进行设计,用于预测气化炉的性能。该模型假设整个气化炉反应器中轴向完全混合,且每个瞬时步骤达到气相平衡,通过碳与氧、二氧化碳和水的非均相反应,获得反应物浓度、温度与反应速率的相关性。通过实验经验性地确定混合参数,混合参数用于阐述喷嘴区域中煤/气体的不完全混合情况。1-D模型内的热传递模型用于预测颗粒辐射和对流热传递过程。假定每个轴向步骤中所有气体物质处于平衡,使用JANNAF数据库的单个物质的热力学性质来建立化学平衡。通过中试装置试验数据确定反应动力学和热传递参数,然后进行预测,按比例放大得到与中试装置同样操作范围的示范装置。表5和表6为通过气化炉一维(1-D)动力学模型计算得到的结果。由表5可知,在处理量为800 t/d和3 000 t/d条件下,冷煤气效率分别可以达到79.50%和80.50%。由表6中的气体组成可以看出,与中试结果相比,工业示范装置得到的合成气中有效气体(CO+H2)含量明显增加,分别可以达到87.48%和87.97%。

表5 工业示范装置预测结果

表6 工业示范装置气体组成(预测值) %

3 结论

R-GAS气化炉适合于高灰分、高灰熔点煤的气化,气化炉可以实现稳定运行。气化过程中,有效气体(CO+H2)含量可以达到72.90%~80.00%。气化过程中,由于气化炉热损失较大,需要额外增加氧气来补充热损失,因此导致合成气中CO2含量较高。利用气化炉一维(1-D)动力学模型对800 t/d和3 000 t/d的气化炉进行模拟预测,冷煤气效率分别可以达到79.50%和80.50%。与中试结果相比,工业示范装置得到的合成气中有效气体(CO+H2)含量明显增加,分别为87.48%和87.97%。