国外航空发动机用SiCf/SiC复合材料的材料级性能测试研究进展

2018-11-19杨金华周怡然吕晓旭

刘 虎,杨金华,周怡然,吕晓旭,齐 哲,焦 健

(1 中国航发北京航空材料研究院 先进复合材料国防科技重点实验室,北京 100095;2 中国航发北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

SiCf/SiC陶瓷基复合材料是指以SiC纤维为增强材料、SiC陶瓷为基体的复合材料,它不仅保持了SiC陶瓷基体耐高温、高强度、低密度、抗氧化等优点,还充分发挥了SiC纤维的增强增韧作用,有效克服了单相陶瓷脆性大、对裂纹敏感、可靠性差等致命缺点[1-2]。与高温合金相比,SiCf/SiC陶瓷基复合材料具有更低的密度(通常为2.0~3.0g/cm3,仅为高温合金的1/3~1/4),更高的耐温性(非冷却条件下>1200℃),将其应用于航空发动机可实现结构减重、简化冷却结构、减少冷气用量、提升燃烧效率、提高推重比/功重比,是航空发动机热端构件最具发展潜力的热结构材料之一,因而成为各国竞相研究的热点[3-5]。

经过数十年的研究,现已发展形成多种陶瓷基复合材料制备工艺,其中较具代表性的工艺主要有:化学气相渗透(chemical vapor infiltration,CVI)工艺[6-7]、聚合物浸渍裂解(polymer infiltration and pyrolysis process, PIP)工艺[8-11]和熔渗(melt infiltration,MI)工艺[4],其中熔渗工艺还分为反应熔渗和非反应熔渗两种。三种工艺的区别主要在于SiC基体的致密化方式:CVI工艺采用气态前驱体(如三氯甲基硅烷等)在SiC纤维表面裂解、沉积得到SiC基体[12];PIP工艺通常将纤维预制体浸渍在液态前驱体(如聚碳硅烷等)中,经高温裂解使前驱体陶瓷化,重复浸渍-裂解过程得到致密的SiC基体[13-14];反应熔渗是将熔融硅渗入到多孔碳预制体中,碳与硅反应生成SiC基体[15];非反应熔渗中渗入到基体孔隙内的熔融硅主要起填充作用,未发生硅与碳的反应[16]。陶瓷基复合材料的性能与制备工艺密切相关,不同工艺制备的材料性能存在一定的差异。

航空发动机用SiCf/SiC复合材料的材料级测试对后期部件的考核验证至关重要,若材料级性能测试不够充分,对材料性能掌握得不够全面,当部件在试车过程中出现故障时,材料、设计、制造工艺的原因往往纠缠在一起,难以甄别故障的主导因素。美国等国家SiCf/SiC复合材料的应用水平普遍较高,这与其早期对材料基本性能系统的研究和有效的评价表征密不可分,目前已建立起一套较为全面的SiCf/SiC复合材料的评价方法,形成了相对完善的理论体系。鉴于此,本文梳理总结了国外在SiCf/SiC复合材料的基本物理性能、力学性能以及使用性能等材料级性能测试方面开展的研究,以期为该材料的后续研究和应用提供参考。

1 SiCf/SiC复合材料材料级性能测试评价

1.1 物理性能

SiCf/SiC复合材料基本物理性能测试项目主要包括密度、气孔率、热导率及热膨胀系数等。

(1)密度和气孔率

复合材料的密度可分为表观密度和体积密度[17-18],前者为干燥材料的质量与其表观体积(固体材料和闭气孔体积之和)之比,后者为干燥材料的质量与其块体体积(固体材料、开气孔和闭气孔的体积之和)之比;气孔率指复合材料中气孔体积(包括闭气孔和开气孔之和)与块体体积之比。密度和气孔率可通过阿基米德排水法测得[19-20]。气孔率反映了复合材料的致密程度,也影响了复合材料的密度。不同工艺制备的SiCf/SiC复合材料具有不同的气孔率和密度,从表1可以看出,采用MI工艺制备的复合材料气孔率通常较低,一般不超过6%(体积分数,下同),密度在2.6~2.9g/cm3之间;CVI及CVI+PIP工艺的气孔率相对较高,一般不低于10%,密度小于2.6g/cm3。

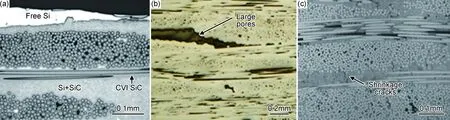

复合材料气孔率的差异也反映在其微观结构上,不同工艺制备的SiCf/SiC复合材料典型微观结构如图1所示[21],从图中可以看出,MI工艺制备的复合材料基体中孔隙较少,且主要集中在纤维束内;CVI复合材料的束间存在大孔;而PIP复合材料由于聚合物前驱体的裂解收缩,在纤维束内和束间均能观察到大量裂纹。

(2)热导率

热导率反映了材料的热传导能力,可由热扩散系数、比热容和密度的乘积计算得到。由于SiCf/SiC复合材料通常具有各向异性,其面内方向(平行于纤维)热导率(λ//)与厚度方向(垂直于纤维)热导率(λ┴)存在一定差异[22],如表1所示,无论是CVI工艺还是MI工艺制备的复合材料,面内方向热导率均高于厚度方向。热导率还与复合材料的气孔率和基体组成有关[16],采用CVI工艺制备的复合材料气孔率较高,因而热导率较低,而MI工艺的则气孔率较低,热导率较高[23];但即便采用同类型工艺制备的复合材料,热导率也略有不同,如GE公司采用预浸料-熔渗工艺(Prepreg-MI)制备的复合材料,25℃下的λ//和λ┴分别为33.8,24.7W·m-1·K-1,而料浆-熔渗工艺(Slurry cast-MI)的λ//和λ┴分别为30.8,22.5W·m-1·K-1。Prepreg-MI复合材料热导率高的原因是除了其具有更低的气孔率(<2%)之外,还因为材料内部低热导率的SiC纤维及BN界面层(与基体相比)含量也相对更低[3]。

此外,温度也会影响复合材料的热导率,高温下材料的热导率显著下降,例如1200℃时,Prepreg-MI和Slurry cast-MI复合材料的λ//,λ┴均约为25℃时的一半。虽然λ//和λ┴都是重要的热性能参数,但是在构件设计时,出于安全的考虑,数值更低的λ┴比λ//更为关键[16]。

(3)热膨胀系数

热膨胀系数是表征复合材料热稳定性的重要参数,体现了材料在使用时的尺寸稳定性。若热膨胀系数过大,材料在高温下会产生较大的变形,尤其是当温度场分布不均匀时,材料变形的不均匀性会对部件的结构稳定性造成严重影响[24]。SiCf/SiC复合材料通常具有较低的热膨胀系数[22],从表1可以看出,采用CVI和MI工艺制备的复合材料,其热膨胀系数在(1.7~4.4)×10-6K-1的范围内,低于常见的镍基高温合金,如GH4169合金的热膨胀系数为18.7×10-6K-1(测试温度为20~1000℃),DD6单晶高温合金的热膨胀系数为16.75×10-6K-1(测试温度为20~1200℃)[25]。

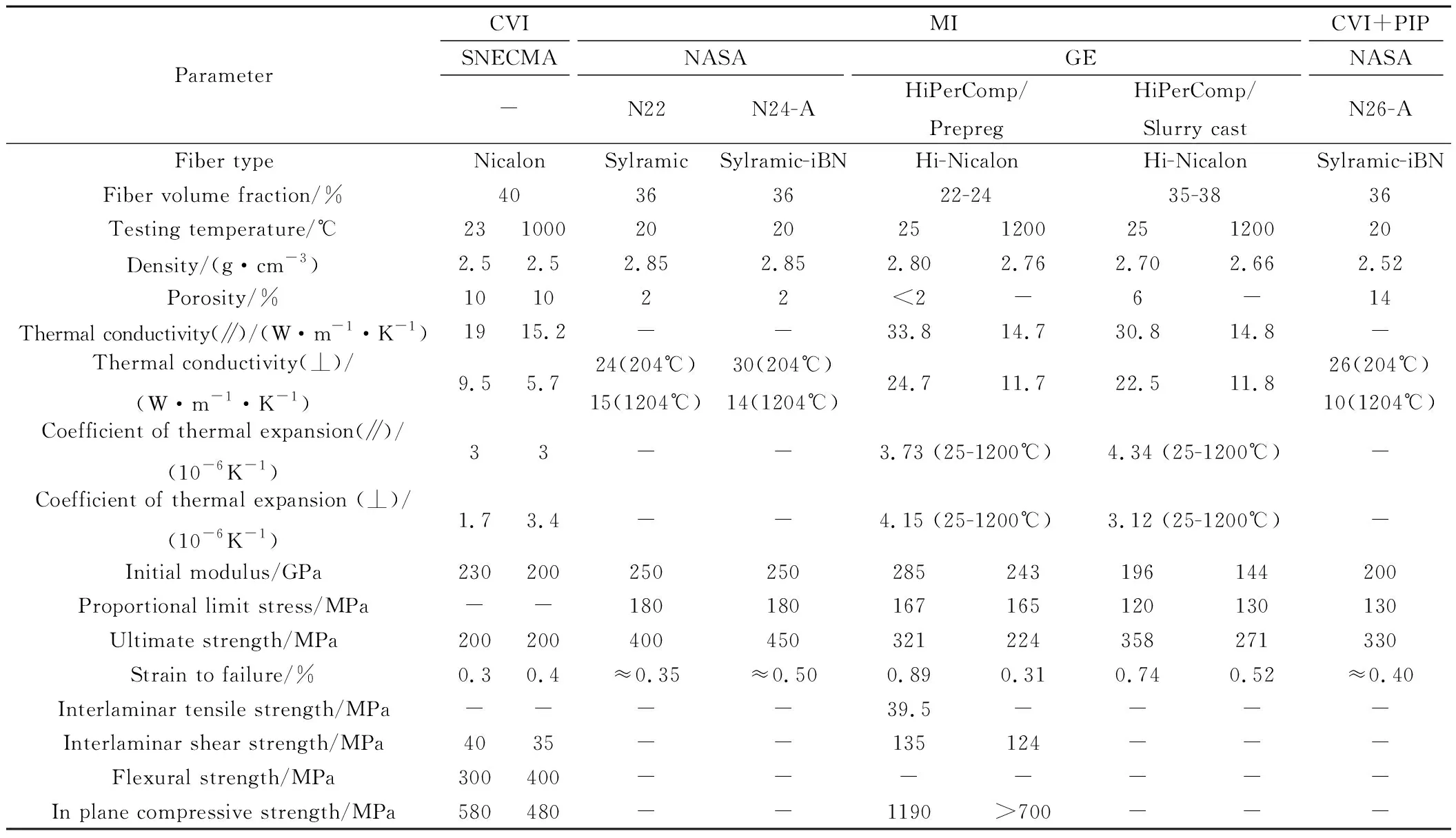

表1 不同工艺制备的SiCf/SiC复合材料基本物理性能和力学性能[3,16,26]Table 1 Fundamental physical and mechanical properties of SiCf/SiC composites prepared by different techniques[3,16,26]

图1 不同工艺制备的SiCf/SiC复合材料典型微观结构[21](a)MI;(b)CVI;(c)PIPFig.1 Representative microstructures of SiCf/SiC composites fabricated by different techniques[21](a)MI;(b)CVI;(c)PIP

1.2 力学性能

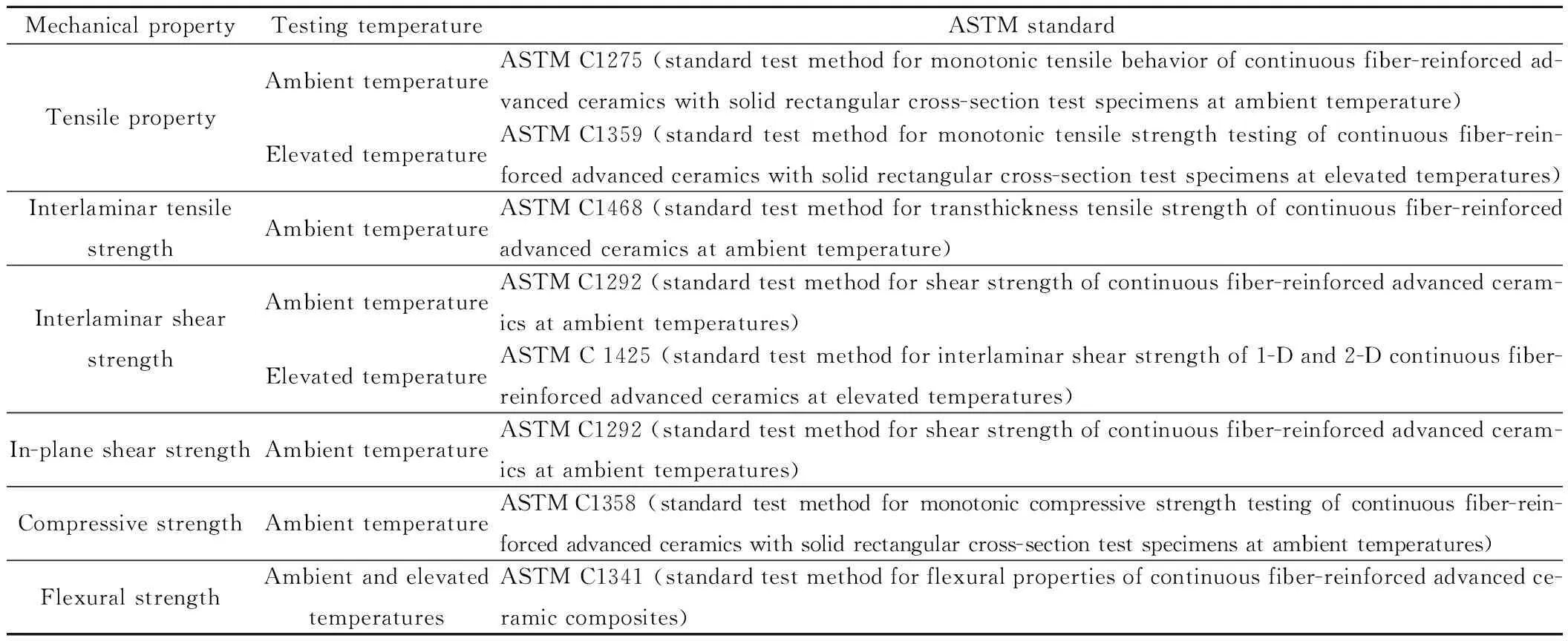

基本力学性能反映了复合材料在不同受力状态下的抗破坏能力,是部件安全设计的重要指标,它直接关系到部件服役过程中的安全可靠性和对破坏的预测性[27]。SiCf/SiC复合材料基本力学性能主要包括面内拉伸性能(室温/高温)、层间拉伸强度(室温)、层间剪切强度(室温/高温)、面内剪切强度(室温/高温)、压缩强度(室温/高温)、弯曲强度(室温/高温)等,表1中列举了典型SiCf/SiC复合材料牌号的部分力学性能,相关ASTM测试标准见表2。

面内拉伸性能是基本力学性能中最重要的力学性能之一,反映了复合材料抵抗外界拉伸力破坏作用能力的强弱[28]。图2为Prepreg-MI复合材料典型的拉伸应力-应变曲线[29],该曲线可大致分为四个阶段:阶段Ⅰ为弹性阶段,应变随应力成正比增加;阶段Ⅱ中随着应力的不断增大,复合材料基体产生大量微裂纹,纤维从基体中脱粘,正是这种基体开裂和纤维脱粘行为使陶瓷基复合材料呈现出“假塑性断裂”的特征,并带来高韧性的效果;阶段Ⅲ中,基体裂纹密度最终达到饱和,纤维从基体中完全脱粘;阶段Ⅳ中纤维在更高的应力下发生断裂。通过应力-应变曲线可得到复合材料的初始模量、比例极限、极限强度、断裂应变等数据,其中比例极限尤为重要,它反映了基体产生微裂纹前所能承受的最大应力[30],通常也是构件的最大设计应力[21],但是却很难对其进行精确的测定。对于Prepreg-MI复合材料,GE公司选取应变轴上截距为0.005%的点,过该点作应力-应变曲线初始阶段的平行线,将平行线与曲线交点所对应的应力定为比例极限[29]。

表2 SiCf/SiC复合材料基本力学性能的相关ASTM测试标准Table 2 Some ASTM standards used for testing basic mechanical properties of SiCf/SiC composites

SiCf/SiC复合材料面内拉伸性能的影响因素有很多,如SiC纤维类型、纤维体积分数等,如表3所示[21,31-33]。从表中可以看出,对于分别采用Hi-Nicalon S和Tyranno SA3增强的MI复合材料,在相同的体积分数34.8%时,前者极限强度和断裂应变更高,但初始模量和比例极限相比略低;对于相同纤维增强的同类工艺的复合材料,如Hi-Nicalon S增强的MI复合材料或Sylramic-iBN增强的PIP复合材料,纤维体积分数更高时,复合材料的极限强度通常也更高。同时,复合材料的面内拉伸性能也与测试温度有关,且不同的性能参数受温度的影响程度不同。GE公司[29]对Hi-Nicalon纤维增强的Prepreg-MI复合材料进行了拉伸性能测试,结果显示:当测试温度从25℃升至1200℃后,复合材料的初始模量呈小幅下降,由285GPa降至243GPa;比例极限则相对稳定,处于165~167MPa之间;极限强度随温度上升呈近线性下降趋势,从321MPa下降至224MPa;断裂应变对测试温度最敏感,从0.89%骤降为0.31%。

图2 Prepreg-MI复合材料典型拉伸应力-应变曲线[29]Fig.2 Typical tensile stress-strain behavior of Prepreg-MI CMC material and parameters used to characterize behavior[29]

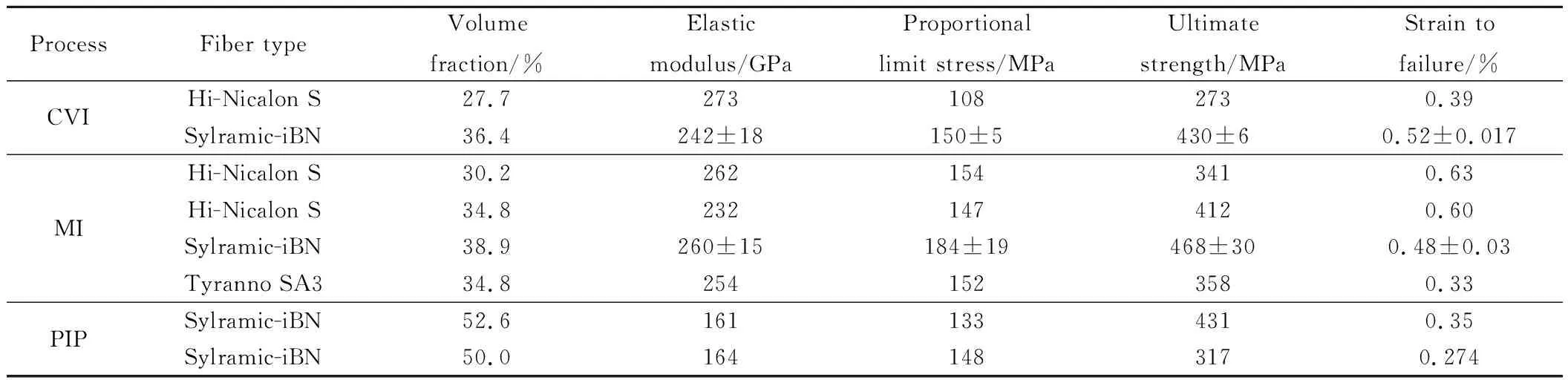

表3 SiCf/SiC复合材料室温面内拉伸性能(均为BN界面层)[21,31-33]Table 3 Room temperature in-plane tensile properties of SiCf/SiC composites (BN interphase)[21,31-33]

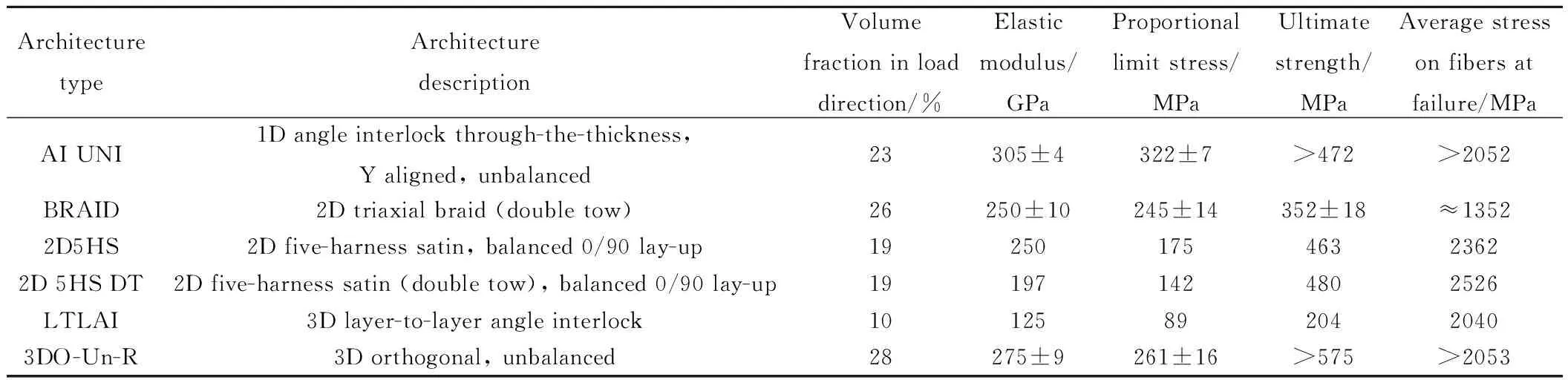

此外,纤维预制体结构也会影响复合材料的面内拉伸性能(如表4所示),Morscher等[30,34-35]在此方面开展的研究表明:正交三向非均衡编织复合材料的加载方向纤维体积分数最大(28%),其极限强度也最高(>575MPa);三维角连锁机织的加载方向纤维体积分数最小(10%),其极限强度也最低(204MPa)。通常地,复合材料中加载方向上纤维体积分数越高时,高模量的SiC纤维可以承载更多的应力,减少了施加在基体上的应力,从而提高了基体开裂应力[34]。需要指出的是,虽然二维三轴编织的复合材料加载方向纤维体积分数为26%,仅略低于正交三向非均衡编织的28%,但是由于其承载纤维与加载方向存在23°夹角,导致拉伸时出现明显的剪切破坏特征,使得极限强度比预期值要低得多[34-35]。同时,从表4中还可看出,二维五缎纹织物(双束纤维)0°/90°铺层复合材料的纤维平均断裂应力(极限强度与加载方向纤维体积分数的比值)最高,为2526MPa,表明该种编织方式更有利于发挥纤维的承载能力。

表4 不同纤维预制体结构的SiCf/SiC复合材料面内拉伸性能(Sylramic-iBN纤维、MI工艺)[30,34-35]Table 4 In-plane tensile properties of SiCf/SiC composites with different fiber architectures (Sylramic-iBN fiber, MI technique)[30,34-35]

其他如剪切强度(层间、面内)、弯曲强度、压缩强度等,也是陶瓷基复合材料设计、选材时的重要参考数据,在此不一一赘述。

1.3 SiCf/SiC复合材料使用性能

航空发动机的工作条件极为苛刻,SiCf/SiC复合材料的使用性能关乎其能否安全可靠的应用。国外相关研究机构根据发动机的实际工况,针对SiCf/SiC复合材料的使用性能开展了一系列实验,包括高温抗氧化性、高温水/氧环境性能、疲劳及蠕变性能、抗热冲击性能以及抗外来物冲击等测试表征,这些测试考查了热、力、水、氧等因素对材料性能的影响,较为系统地揭示了该类材料在各种环境下的性能演变规律。

(1)高温抗氧化性

高温环境(>900℃)下,SiC材料将发生主动氧化或被动氧化[36-37]。氧分压较低时,发生主动氧化,生成挥发性产物,导致材料质量减少,见式(1)。

SiC(s)+O2(g)→SiO(g)+CO(g)

(1)

氧分压较高时,发生被动氧化,在SiC表面形成SiO2保护层,使得材料质量增加,见式(2)。

SiC(s)+3/2O2(g)→SiO2(s)+CO(g)

(2)

Nasiri等[36]研究了SiCf/SiC复合材料在1200~1400℃空气环境中暴露1~48h的氧化行为,经测量试样增重和氧化层厚度发现,氧化反应动力学呈抛物线规律。

(3)

式中:Δw为氧化前后质量变化;A为试样总表面积;k为抛物线速率常数;t为氧化时间。当温度越高、暴露时间越长,试样增重越多,氧化层越厚。Ervin[38]认为氧向材料内部的扩散促使了氧化层的生长,因此SiCf/SiC复合材料的氧化过程受扩散机制控制。Pultz等[39]认为1270~1430℃下SiC的氧化与SiC/SiO2界面处CO的脱附密不可分,当CO释放后,又形成新的氧化活性点,促使进一步的氧化。

氧化将会导致复合材料性能的退化,不同SiC纤维增强的复合材料性能退化程度不同。GE公司[29]比较了不同纤维增强的Prepreg-MI复合材料的抗氧化性,采用Hi-Nicalon纤维增强的复合材料在1200℃空气中暴露4000h后极限强度退化小于10%,而在1315℃空气中暴露1000h后强度退化达到约30%;而当采用耐高温的Hi-Nicalon S纤维后,复合材料在1315℃空气中暴露4000h极限强度退化小于10%,说明增强纤维的耐温能力越高,复合材料的抗氧化性越好。

另外,试样的处理方法也会影响复合材料的高温抗氧化性。Unal等[40]为了模拟使用过程中复合材料基体出现裂纹或者加工表面裸露的情形,将边缘未做封闭处理的CVI复合材料试样暴露于1400℃的干燥氧气环境中,50h后进行室温力学性能测试。结果显示氧化试样的断裂应力下降约50%,韧性同时发生大幅退化,XRD测试发现氧化试样表面生成了方石英相。Morscher等[41]研究了不同预处理状态的SiCf/BN/SiC MI复合材料(以BN为界面层、采用MI工艺制备的复合材料,下同)在应力存在下的氧化行为,一种为预开裂试样,先将试样在230MPa应力下拉伸致基体产生微裂纹,然后将应力保持在115MPa;另一种为未预开裂试样,直接将测试应力加载并保持在129MPa,两种试样均在815℃下保持138h后进行室温拉伸性能测试。由于氧化过程中一直处在拉应力的作用下,室温断裂应力均较低,前者为109MPa,后者为81MPa。未预开裂试样的断面可见少量纤维拔出,在纤维/纤维接触点和BN/纤维界面之间发生少量氧化;预开裂试样由于基体表面发生氧化,断裂纹沿着基体中预先存在的裂纹进行扩展。

(2)高温水/氧环境性能

在高氧分压、高温干燥条件下,SiCf/SiC复合材料表面会形成相当稳定、难以穿透的SiO2氧化层;而实际上航空发动机在运行时,由于碳氢燃料的燃烧,在燃烧室的工作环境中还存在约10%的水蒸气,水蒸气会改变SiC材料的氧化行为,加速其氧化[42-43]。

SiC(s)+3H2O(g)→SiO2(s)+3H2(g)+CO(g)

(4)

水蒸气在增大SiC氧化速率的同时,还会与SiO2保护层发生反应生成可挥发的氢氧化硅,导致其变得疏松多孔,失去了保护作用[44-46]。

SiO2(s)+H2O(g)→SiO(OH)2(g)

(5)

SiO2(s)+2H2O(g)→Si(OH)4(g)

(6)

2SiO2(s)+3H2O(g)→Si2O(OH)6(g)

(7)

同时,水蒸气也会使SiCf/SiC复合材料的界面层发生变化。通常适用于陶瓷基复合材料的弱界面层主要有裂解碳(PyC)和BN,当复合材料基体出现裂纹时,PyC与进入的氧反应生成挥发性产物而消失,导致纤维与基体之间被氧化形成的SiO2黏结在一起;BN则先被氧化成B2O3,然后与水在不同的温度条件下生成HxByOz[47-48]。

2BN(s)+3/2O2(g)→B2O3(s,l)+N2(g)

(8)

B2O3(l)+H2O(g)→2HBO2(T≥1000℃)

(9)

3/2B2O3(l)+3/2H2O(g)→H3B3O6

(10)

1/2B2O3(l)+3/2H2O(g)→H3BO3(T<1000℃)

(11)

同时,低熔点的B2O3还会与SiC表面的SiO2层反应生成硼硅酸玻璃,进一步加剧SiC的氧化;随着SiO2的不断溶解,硼硅酸玻璃黏度增大并最终硬化形成高SiO2含量的玻璃,使纤维与基体非常强地黏结在一起[49]。

高温水/氧环境下,复合材料性能的退化受温度和水分压的影响。Larochelle等[42]对Syl-iBN/BN/SiC(增强纤维为Sylramic-iBN,下同)复合材料的研究显示,在水分压为0,20.3,60.8kPa条件下,550℃下实验100h后的室温拉伸强度分别为初始状态的82%,68%,51%,当实验温度为750℃时,则分别为67%,51%,50%,即实验温度越高、水分压越大时,材料的性能退化越严重。SEM照片显示水蒸气存在下纤维/基体界面出现明显脆化,而水分压为0时,几乎没有看到脆化。水蒸气对BN界面层的破坏作用要大于基体和纤维,水蒸气含量越高使得越多的B2O3从形成的硼硅酸玻璃中析出,加速了玻璃硬化速率,尤其当复合材料基体形成穿透裂纹后,环境因素更容易到达裂纹表面加剧破坏作用[41]。Mall等[50]测试了Syl-iBN/BN/SiC复合材料分别在400,750,950℃下蒸汽或空气环境中暴露100h后的保留强度,与预想结果不同的是,两种环境中750℃下的试样保留强度最低。通过SEM表征可见,750℃下试样的断面比其他两个温度下的光滑,纤维拔出相比较少;BN界面层的损伤机制也存在明显差异,400℃和950℃下BN界面层的损伤形式为开裂、退化和消失,而750℃下BN形成了硼硅酸玻璃导致纤维粉化,出现更严重的脆化。

(3)疲劳及蠕变性能

陶瓷基复合材料的疲劳、蠕变性能对于构件设计和寿命预测至关重要,在美国空军支持的相关项目中,针对Sylramic-iBN纤维增强的MI复合材料(如N24A)进行了一系列性能摸底研究,设计开展了拉伸蠕变、低周疲劳、高周疲劳、保时疲劳等测试,测试环境为不同温度的空气中。其中保时疲劳与蠕变实验类似,只是后者实验中一直处于恒定载荷下,而前者每隔2h从最大应力降至最小应力,然后重新升至最大应力,卸载/加载用时1min,如此循环[51]。如Ojard等[52-53]首先根据Syl-iBN/BN/SiC试样在测试温度下的应力-应变曲线选取了合适的施加应力:110.4MPa(该应力仍处于曲线的线性弹性区域),165.6,193.2MPa(该应力处于曲线的拐点处,基体已出现裂纹),以及220.8MPa和更高值。蠕变实验结果表明,应力越高,蠕变速率越大,蠕变寿命越短:1204℃/110.4MPa和1204℃/165.6MPa条件下的稳态蠕变速率分别为3.4×10-10和6.3×10-10,蠕变寿命均超过250h;而1204℃/220.8MPa下的蠕变寿命仅为153h,当应力增大至234.6,248.4MPa时,蠕变寿命不足0.5h。

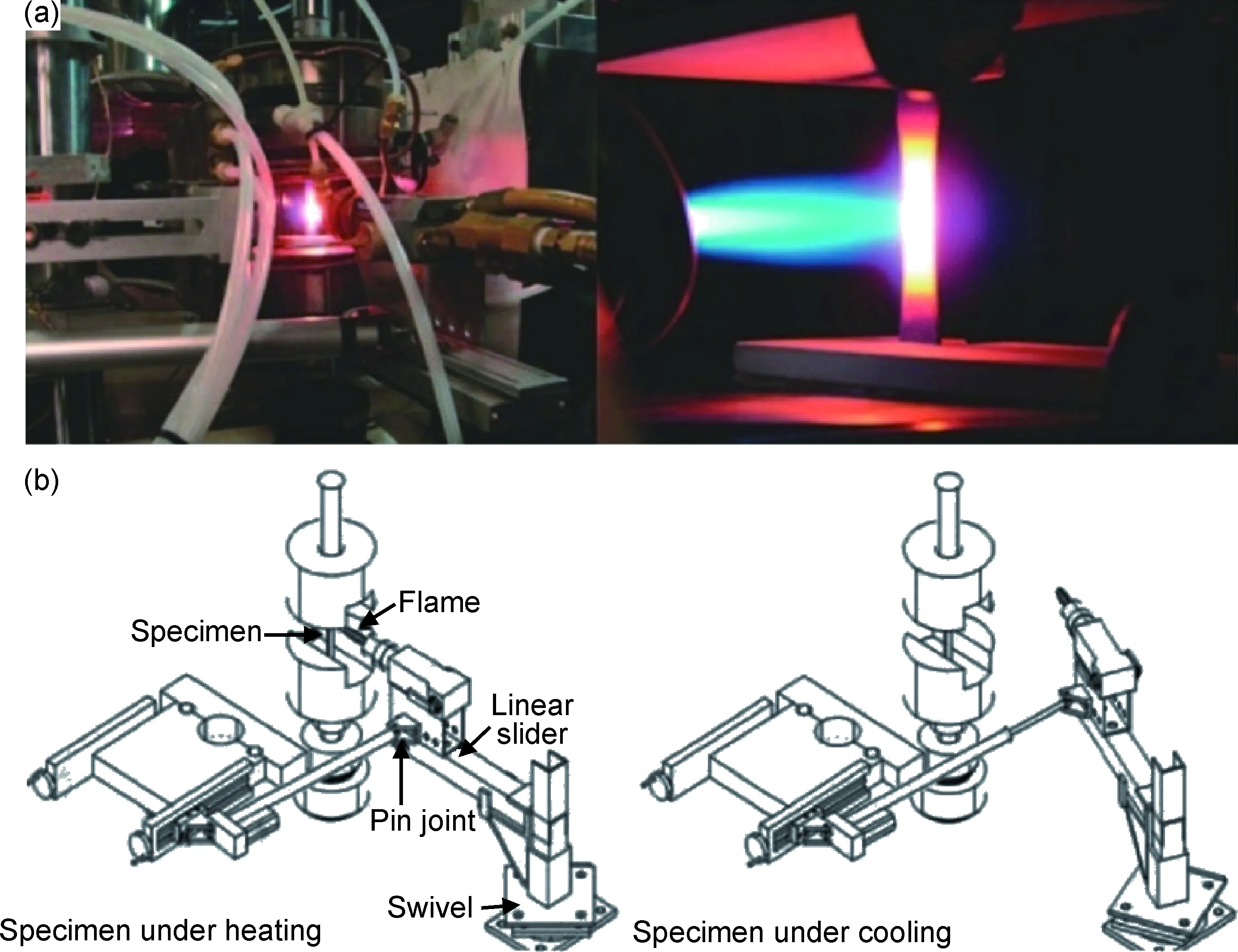

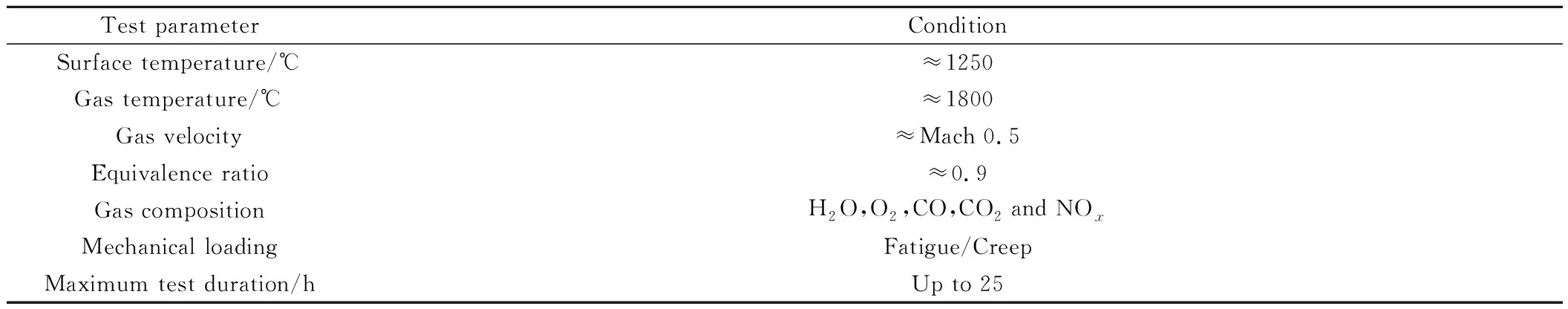

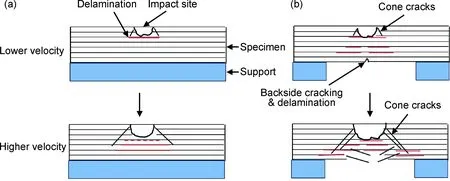

陶瓷基复合材料的蠕变性能与其组成和制备工艺密切相关,Morscher等[21]的研究表明:对于不同类型纤维增强的同种基体,复合材料的蠕变性能与纤维的保持一致,纤维的抗蠕变性越高,则复合材料的抗蠕变性能越好,如分别以Tyranno SA,Hi-Nicalon S,Sylramic-iBN纤维增强的三种MI复合材料,其抗蠕变性与纤维保持一致,即Tyranno SA Ruggles-Wrenn等[56-57]研究了测试频率和环境因素对SiCf/SiC复合材料疲劳性能的影响,测试条件为1200℃空气或水蒸气环境中,频率为0.1,1.0,10Hz,实验发现两种环境下材料的疲劳极限和疲劳寿命均随着频率的增大而下降,水蒸气使材料的疲劳性能大幅退化;空气中疲劳实验后的室温保留性能测试显示拉伸强度未下降,弹性模量下降最高达22%,说明疲劳实验中纤维未受损伤,而基体产生了裂纹。 Morscher等[58]研究了Syl-iBN/BN/SiC MI复合材料高温拉伸蠕变或疲劳测试后的保留性能、损伤演化及失效机理,结果表明,随着应力增大、时间延长,室温拉伸强度和弹性模量保留率不断下降。不同实验条件下性能退化的失效机制不同:在短时-高应力下,氧化诱导的非桥联基体裂纹生长引起复合材料中完好区域的载荷重新分布以及裂纹尖端的局部应力集中,最终随着时间的延长,这些裂纹之一发展成为断裂纹;在长时-低应力下,纤维内在的蠕变控制缺陷生长机制或基体自由硅穿透CVI-SiC界面层侵蚀纤维导致了纤维强度下降。但是基体开裂应力在蠕变或疲劳实验后出现上升,其原因是实验后基体的残余压缩应力增加,如对于初始状态试样,基体残余压缩应力约为50MPa,而经过拉伸蠕变后,该值增加至100MPa以上,这主要与蠕变时基体发生松弛有关,当卸载后,纤维对基体产生了更大的压缩应力,因此,基体裂纹生成和扩展需要施加更大的应力以克服存在的压缩应力。虽然蠕变或疲劳实验后使基体开裂应力增大,但同时也大幅增加了基体裂纹数量和深度,这些裂纹最终导致了材料损伤演化。 燃气环境下,SiCf/SiC复合材料的疲劳、蠕变性能及退化机制与空气环境下存在明显的差异。美国空军研究实验室和空军技术学院设计了一种机械加载耦合燃气环境的实验装置(如图3所示[59]),并对Hi-Nicalon S纤维增强的SiCf/BN/SiC MI复合材料进行了燃气环境下的疲劳、蠕变性能测试(燃烧实验参数见表5),同时与高温空气环境下的性能进行了对比[59-60]。实验结果表明,试样在燃气环境下的性能退化更严重,如在125MPa的施加应力下,高温空气中的疲劳寿命为58838个周期,而燃气环境下仅为8329个周期;蠕变寿命在燃烧环境中下降了约86%。其原因是燃气环境中的水蒸气含量大大高于空气环境,加速了BN界面层的氧化;同时在燃烧火焰的灼烧下,试样正面产生了压缩应力,背面产生了拉伸应力,这些局部存在的热应力降低了基体裂纹形成和扩展的应力阈值,导致基体更易产生裂纹,为氧的扩散提供了通道,加剧了复合材料性能的退化。 SiCf/SiC复合材料在燃气环境下的性能退化行为还受燃烧火焰温度和试样表面粗糙度的影响,Bertrand等[61]对Syl-iBN/BN/SiC CVI复合材料的测试表明,燃烧火焰温度越高,材料性能退化越严重,试样迎火面的氧化程度比背火面深;高温下,燃气会在粗糙试样表面的“低洼”处聚集形成“热点”,导致局部温度升高而加重侵蚀,而采用合适的环境障涂层改变表面粗糙状态则可有效解决该问题。 (4)抗热冲击性能 航空发动机在启动/停止之间的切换会使陶瓷基复合材料所处的环境温度发生急剧变化,进而会对材料造成热冲击。通过热冲击实验可有效评价复合材料在冷热交替环境下的性能可靠性,常用的热冲击实验方法有水淬实验、高低温循环实验等,其中水淬实验由于简单易行,研究较为广泛[62-64]。 Salekeen等[65]研究了水淬温差和热冲击循环次数对复合材料热冲击损伤的影响,实验时先将PIP工艺制备的复合材料试样在高温炉中加热到测试温度,20min后迅速浸入到常温的水中并保持5min(此为一次热冲击性循环),最后对热冲击后的试样进行室温拉伸性能测试。实验结果表明:在临界水淬温差以上,随着温差的增大和循环次数的增加,复合材料的拉伸强度和弹性模量持续下降,实验中界面层和纤维出现的氧化,以及产生的热冲击载荷共同导致了材料机械性能的退化。Kagawa等[66]认为热冲击损伤发生的过程经历了三个阶段:①基体中大量随机分布的孔隙成为应力集中点,增大了热载荷,在孔隙拐角处产生了裂纹;②裂纹在横平面的束间和束内扩展;③裂纹密度达到饱和形成长裂纹。热冲击造成的损伤类型有三种:纤维束间基体开裂、纤维束内基体开裂以及纤维-基体界面性能退化。当温差增大、循环次数增加后,试样受到的热冲击损伤加剧,但是当循环达到一定次数后,裂纹数量达到饱和,这是因为经过裂纹增长,应变能释放后,孔隙拐角处的应力集中程度降低[66]。同时,复合材料中由于纤维和弱界面层的存在,通过界面脱粘及裂纹偏转阻止了裂纹的进一步扩展,防止发生类似单相陶瓷的脆性开裂[67]。 图3 机械加载耦合燃烧环境的实验装置(a)和试样加热与冷却示意图(b)[59]Fig.3 Burner rig equipped with mechanical loading (a) and schematic of thermal cycling setup (b)[59] Test parameterConditionSurface temperature/℃≈1250Gas temperature/℃≈1800Gas velocity≈Mach 0.5 Equivalence ratio≈0.9Gas compositionH2O,O2,CO,CO2 and NOxMechanical loadingFatigue/CreepMaximum test duration/hUp to 25 Wang等[68-69]研究了纤维预制体类型对SiCf/SiC CVI复合材料热冲击性能的影响,水淬实验结果显示:二维编织复合材料的抗热冲击性能最优,临界水淬温差和实验后的保留性能最高;而单向带和0°/90°复合材料由于层间剪切强度低,基体孔隙率高,其抗热冲击性能相对较差。 除了水淬实验,在高温炉中进行高低温循环实验也可评价材料的热冲击性能。Udayakumar等[70]设计了一种热循环高温实验炉,通过上升和下降炉床的高度实现对试样的加热和冷却,并对不同厚度BN界面层的SiCf/SiC CVI复合材料进行了测试。结果表明,试样在500℃和1000℃热循环实验下拉伸强度分别出现了提高和下降。500℃热循环后强度提高的原因可能是BN界面层发生重结晶,使得界面层稳定性提高,界面结合强度下降,复合材料断裂韧性提高;1000℃热循环冲击过程中,基体产生了微裂纹,氧进入后将BN氧化,导致复合材料性能下降。同时发现,薄界面层(≈120nm)复合材料的断裂伸长率比厚界面层(≈240nm)的高,实验后的保留拉伸强度也更高。 (5)抗外来物冲击能力 由于发动机涡轮部位的燃气流速非常高,任何进入燃气流道的外来物(如沙粒、飞鸟等)都会对发动机部件造成冲击,SiCf/SiC复合材料能否抵御损伤发生和抑制裂纹增长是其安全使用的关键。 GE公司研究了高、低不同冲击速率对Prepreg-MI和Slurry cast-MI复合材料抗外来物冲击性能的影响[15],冲击物为直径4mm的不锈钢珠,冲击速率为115~430m/s。通过实验发现,430m/s冲击下试样产生穿孔,射入孔径与不锈钢珠相当,射出孔则更大些;115m/s冲击下不锈钢珠未彻底穿透试样,试样正面经撞击形成半球形的弹坑,背面击出一个锥形碎块。对冲击后的试样进行荧光染色渗透和红外热成像检查发现,高速冲击下,两种复合材料试样的损伤区域半径约为冲击物的2倍;但是在低速下,损伤区域半径增大至冲击物的4倍。且Prepreg-MI复合材料的损伤程度通常要比Slurry cast-MI复合材料的严重,其原因可能是前者的纤维体积分数比后者低。 Choi[71]以直径为1.59mm的不锈钢珠模拟冲击物,对SiC/SiC MI复合材料进行了25℃和1316℃下的冲击实验,冲击速率为115~440m/s,并对比了两种试样支撑方式:“全支撑”和“部分支撑”下的损伤程度。实验结果显示:实验温度越高、冲击速率越大,试样所受损伤程度越严重,同样条件下“部分支撑”试样的损伤更为严重。高速冲击下,“全支撑”试样的损伤主要来源于前端接触应力;而“部分支撑”试样受到冲击后出现弯曲,在其背面产生额外的拉伸应力,与前端接触应力共同作用导致了开裂、分层等损伤的发生,并在冲击点形成了Hertzian锥形裂纹,图4为低速、高速冲击下不同支撑方式的损伤演化示意图。因此,当复合材料在使用过程中存在外来物冲击风险时,应尽量减少或避免采用部分支撑的结构设计,同时,提高复合材料层间拉伸和层间剪切性能来增强其抗外来物冲击的能力[72]。如Ogi等[73]通过实验发现三维编织结构的SiCf/SiC复合材料由于z向纤维的增强作用,提高了层间剪切强度,有效抑制了分层,抗冲击性能明显优于二维织物结构的复合材料。 图4 低速(上)与高速(下)冲击下全支撑(a)和部分支撑(b)试样损伤演化过程示意图[71]Fig.4 Schematics of damage progress from low (top) to high (bottom) impact velocities in full support (a) and partial support (b)[71] Yashiro等[74]进一步地研究了SiC/SiC复合材料经热载荷作用后的抗外来物冲击性能。预先将试样在600℃或1000℃下进行热暴露或热冲击处理,然后进行高速冲击实验,结果表明:600℃下热处理试样的弹道极限速率几乎与原始试样一样,穿孔附近出现纤维拔出;而1000℃下热处理后弹道极限速率大幅下降,断裂面无纤维拔出,表现为脆性断裂,说明热处理温度会极大地影响复合材料的抗冲击性能。 与单相陶瓷不同的是,陶瓷基复合材料没有导致灾难性破坏的临界冲击速率,即在该冲击速率以上,材料完全碎裂;而即便由冲击产生穿孔时,仍然保留一定的力学性能[75]。Herb等[76]将冲击后的试板裁成拉伸样条进行拉伸性能测试,结果表明仅中间有穿孔的样条拉伸性能明显下降,两侧样条的性能与原始试样基本相当,表明由于连续纤维的增韧作用,冲击损伤被限制在冲击点附近的局部区域。 综上所述,国外在SiCf/SiC复合材料的材料级性能评价表征方面开展了一系列测试,积累了充分的材料数据,有力促进了该类材料在航空发动机上的应用。相关成功的研究和实践经验,如测试项目选定、评价方法设计、非标设备建立以及材料所达到的各项性能指标均对该领域的研究具有较好的参考和借鉴价值。通过系统的性能测试和评价表征分析可为复合材料制备工艺的优化及设计选材提供参考。国内有必要进一步建立和完善陶瓷基复合材料的测试标准和方法,开展更深入的材料级性能评价测试,建立完整的性能数据库,为后续构件考核验证和工程化应用奠定扎实的基础。

2 结束语