东曲煤矿18404工作面采煤工艺参数分析

2018-11-19胡丽伟

胡丽伟

(山西焦煤集团有限责任公司东曲煤矿,山西 太原 030299)

0 引言

随着综采工作面装备水平的不断提高,选择采煤工艺参数意义更加重大。不仅要按煤层赋存变化选择采煤机采高、循环进尺、装机功率,还要对刮板输送机的长度、输送能力,涉及顶板管理的液压支架高度等做出选择。本文以东曲煤矿四采区工作面为例,介绍了工作面布置、设备选型方法等,经实践证明在生产中取得了良好效果。

1 采区概况

东曲煤矿四采区位于973水平的东翼,北部和西部以羊圈港断层F15(H=5~40)为边界,南部和东部以王龙断层F5(H=10~40)为边界,北部和东部为东运输大巷,南部和西部为西运输大巷。四采区走向最大长度约1 900 m,倾向最大长度约1 140 m,采区面积约为2.34 km2。

18404工作面8#煤层属上石炭统太原组煤层,内部结构复杂,煤层厚度变化不大,有一至二层夹矸,属于比较稳定的煤层。煤层总厚度为3.20~4.20 m,平均3.75 m,煤层倾角为3°~8°,平均5°。8#上煤厚约0.6 m,8#煤厚3.0~3.5 m,局部位置有8#煤与8#上煤的分叉,夹矸厚约0.2~1.95 m。当8#煤与8#上煤合并时,工作面沿8#上煤施工;当8#煤与8#上煤分叉时,工作面沿8#煤施工。8#煤剩余可采储量为350万t,9#煤剩余可采储量为604万t,服务年限7.3 a。该工作面地质构造较为发育,构造附近煤层松软,节理发育,较破碎,裂隙较发育,易冒落,沿8#煤层掘进时,在掘进中应采取相应的安全措施,加强顶板管理,确保安全生产。

2 采煤工艺

2.1 初采工艺

根据四采区8#煤的煤层与顶板条件,18404工作面初采时的支护及其他工艺与正常回采时一致,需施工预留切眼顶板预裂炮眼,采取初采放顶措施。施工完毕后用黄泥封孔,并用红色油漆对其位置进行标定。

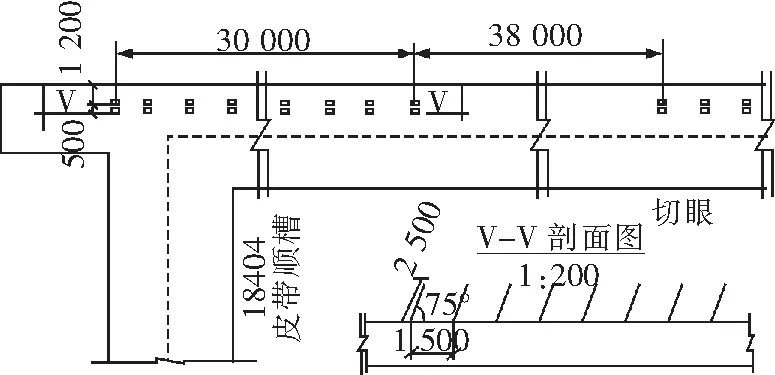

炮眼位置如图1所示,距切眼煤帮侧1 200 mm,炮眼间距为1 500 mm,排距为500 mm,工作面分4段爆破,每段30 m,间距为38 m,每段施工炮眼22个;炮眼长度为2.5 m,倾角75°,如图1所示。

图1 顶板预裂炮眼布置图

当工作面推进3~4个循环时,支架切顶线距离落山帮约3 m后,队组进行顶板预裂爆破。

2.2 过构造工艺

回采工作面过构造时按照构造的物理性质采取不同的方法。当构造处岩石层较薄或者较为松软时,需要采用采煤机直接截割法通过,其施工工艺与回采工艺相同。为了减小工作面构造断面并保证采煤机正常通过,工作面断层处应适当降低采高,但要确保采高必须顺利过渡,杜绝出现支架明显错差、倒架、咬架现象。过构造期间,采用追机移溜,拉架,当顶板破碎时,可采取割一架拉一架的方式支护顶板[4]。当构造处岩石层变厚或者较硬时,采用打眼放炮、采煤机割装松散岩石的方法通过。施工工艺:打眼→装药→封孔→联线→爆破→出渣→割煤[5]。

2.3 收尾工艺

当工作面推进距离停采线30 m时,开始准备收尾工作,收尾分为铺网和扩循环2部分。

铺网采用采煤机割煤分段铺设的方法进行,倾斜沿工作面至两端头并下垂至底板,走向沿工作面推进方向,待金属网压入落山1 m,进行扩循环,煤壁侧金属网垂至底板。

扩循环随工作面推进,待第一道网压入落山1 m后,开始扩循环。用采煤机分段割煤上插梁,扩完循环后保证通道净宽为2.8 m,净高为3.5 m。

3 工作面采高确定依据及停采线确定依据

18404工作面煤层结构复杂,煤层厚度变化不大,有一到两层夹矸,属较稳定煤层。8#与8#上煤有分叉现象,8#上煤厚约0.6 m,8#煤厚3.2~4.2 m,煤层合并处平均厚约3.85 m;煤层分叉处煤厚平均约3.25 m。夹矸厚约0.2~1.95 m,工作面采高暂定为煤层分叉处3.25 m,实际回采过程中根据夹矸厚度调整采高,煤层合并处采高定为3.85 m。如夹矸厚度小于0.8 m,同时回采8#上煤与8#煤。根据采区巷道位置及保护煤柱限定,将停采线确定在采区巷道保护煤柱线附近。

4 工作面设备选型

4.1 采煤机选型

选型原则:合理选择采煤机采高、截深、功率等主要参数是选型的重要因素,特殊的地质条件也是采煤机选型的重要因素之一,同时各参数均应满足生产能力的要求。

采高选择:采煤机的采高应与煤层厚度M的变化范围相适应,由于浮煤和顶板下沉的影响,工作面的实际高度会在开采过程中变小,为保证采煤机能够正常工作,采高Ht与煤层厚度M应保持下列关系

Htmin=Mmin/(1.1~1.2)=3.2/(1.1~1.2)=2.6~2.9

Htmax=Mmax/(0.9~0.95)=4.2/(0.9~0.95)=4.42~4.6

截深选择:煤厚,煤层硬度,顶板岩石的特性以及支架移架步距等都会影响采煤机截深的选取。高产高效工作面均采用现代化的大型设备,采煤机的截深和步距应保证工作面尽可能地循环产量,初步设计选定为800 mm。

牵引速度:Vg=Qs/(60MBKγ)

装机功率:N=60BMVHw/3.6

采煤机选型:据上述公式计算,选择MG400/920-WD型交流电牵引采煤机,可以满足生产要求。

采煤机参数:采高范围,2~4.2 m;适应煤层倾角,≤16°;煤质硬度,硬或中硬;机面高度,1 530 mm;滚筒截深,800 mm;长(两滚筒中心水平中心距)×宽×高,12.17 m×2.32 m×1.53 m;摇臂摆角(上摆角度/下摆角,(°),42.5/22.5;截割电机(功率/电压/冷却方式),2×400 kW/1140 V/水套冷却;摇臂长度,2 403 mm;牵引电机(功率/电压/冷却形式/转速),2×50 kW/380 V/水冷/0-1 472~2 455 r/min;牵引力,645 kN;牵引速度,0~8.35~13.8 m/min;牵引形式,交流变频调速、销轨式牵引;调高电机(功率/电压),18.5 kW/1 140 V。

4.2 刮板输送机选型

选型原则:刮板输送机的运输能力应大于采煤机最大生产能力,一般取1.2倍;链条数目受刮板链的负荷影响,并根据煤质的硬度确定链子的结构型式;短机头和短机尾是优先选用的设备;应满足采煤机的配合要求[6]。

确定刮板输送机运输能力:

工作面输送机运输能力Qb1=KcKyKsQH

根据工作面生产能力确定的输送机能力

Qb2=Qaf/(hk)

确定刮板输送机长度:设计工作面长度为229.5 m,刮板输送机的出厂长度必须满足工作面的设计长度,才能满足生产的要求。

确定刮板输送机功率:

N1=KaKbLV[q0(f1cosα-sinα)+2qf2cosα]/102Kd

将数据代入公式N=546 kW。

刮板输送机选型:根据计算,SGZ800/800型刮板输送机,可满足工作面生产要求。

刮板输送机参数:设计长度,230 m;输送能力,1 500 t/h;装机功率,2×400 kW;刮板链速度,1.31 m/s;刮板链型式,中双链;刮板链规格,34×126-D;电机(双速)型号,YBSD2-400/200-4/8G;电机额定电压,3 300 V;减速器(型号/传动比/冷却方式),37JS/00/1:38.25/水冷;中部槽(规格/槽间连接形式/中部槽结构形式),1 503 mm×800 mm×308 mm/哑。

5 结语

通过对东曲煤矿四采区的煤层赋存特点及其煤矿开采过程中存在安全问题的研究,根据采区巷道位置及保护煤柱限定,确定工作面采高以及停采线。根据工作面的地质条件提出选择采煤机、输送机参数方法及结果,保障了工作面合理生产。