水力冲孔卸压增透技术在斜沟煤矿的应用研究

2018-11-19赵高清

赵高清

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033602)

0 引言

近年来,随着我国煤矿开采深度的增加,煤层原始瓦斯含量和地应力不断增高,煤层的透气性越来越低,瓦斯抽采效率低、抽采周期长及钻孔施工周期长,严重影响矿井的正常生产和接替[1-2]。因此需要采取措施来增大煤层透气性,提高瓦斯抽采率[3-4]。

国内外学者对低透气性煤层长期做了大量研究,增加煤层透气性的方法是卸压[5],其中卸压的手段包括水力压裂、水力冲孔、水力割缝、深孔预裂爆破、二氧化碳预裂爆破等[6-7]。周西华和毕建乙等在山西武乡马堡煤矿开展水力压裂卸压增透试验,增加了煤层裂隙,有效提高煤层透气性,扩大煤层瓦斯抽采范围,瓦斯抽采量得到大幅提高,达到矿井安全、高效生产的效果[8]。高亚斌等在水力割缝的基础上加入高压磨料,进而增加割缝的速度和宽度,并可对成缝的煤层进行支撑,从而提高煤层的透气性[9];倪小明在晋城矿区采用连续多次水力压裂技术,建立压裂后新缝的临界夹角数理模型并应用实际,表明初次裂缝可继续拓展,增大有效支撑区,同时会产生新的裂缝并发生转向,显著改造了煤层裂隙[10]。

文中运用理论计算、数值模拟和现场试验方法[11],结合河东煤田离柳矿区斜沟煤矿18205工作面,开展水力冲孔增透技术试验[12-13],通过分析试验后钻孔有效抽采半径、瓦斯抽采浓度、抽采纯量的变化,解决高瓦斯低透气性工作面瓦斯抽采效果差的难题,为水力冲孔技术在现场应用提供理论技术指导[14-15]。

1 理论分析

莫尔强度理论[16-17]是用来研究煤岩体在破坏过程中的应力分布

|r|=c+σtanφ

(1)

式中:r—剪应力,MPa;c—内聚力,MPa;σ—正应力,MPa;φ—内摩擦角,(°)。

图1 莫尔强度准则

根据在不同受力面施加载荷,可在斜面处发生剪切破坏,则斜面上正应力与剪应力的表达式

(2)

将上式变形可得如下圆的方程,即

(3)

根据应力圆可得煤体在不同应力作用下所形成的极限应力圆,这些极限应力圆的公切线为莫尔圆包络线[18]。

图2 完整煤岩体Mohr强度曲线

2 数值模拟

通过FLAC 3D软件建立模型,模型大小为33 m×33 m×16 m。模型包括直接顶,煤层及直接底3层。模型下边界设为固定边界,上边界设置为压力边界,按测压系数1.0进行模型赋值,将水力冲孔钻孔布置在煤层内,冲出的空洞视为孔径大小不同的圆柱体,模拟冲煤量为1.0 t/m,孔径分别为50 mm、300 mm、500 mm、600 mm。模型材料选用Mohr-Coulomb Elastic-Plastic,根据地质材料各岩层具体参数值和模型计算主要参数见表1和表2,模型如图3所示。数值模拟结果如图4所示。

图3 冲孔造穴数值模型

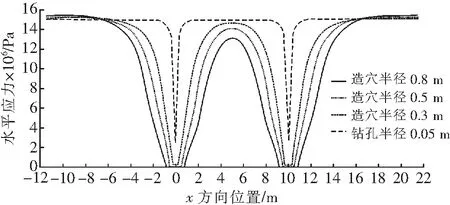

通过图4发现,随着水力冲孔造穴半径的增大,孔穴周围出现应力集中现象,并且随着造穴半径的增大,孔穴周围的煤体应力范围也会逐渐增大,当孔穴半径为0.3 m时,孔穴周围煤体应力卸载区域逐渐增大,轴向应力不断增大,孔穴周围的煤体应力会随着造穴半径的增大继续扩展,即轴向应力在增大,并且随着造穴半径的增大,孔穴周围的应力区域会出现相互连接,再次会出现应力集中区,当造穴半径达到0.8 m时,孔穴周围的煤体应力相互影响已经相当明显,应力集中区连在一起。通过数值模拟得到的结果提取相关数据可得到距离孔穴不同位置的应力变化趋势,如图5所示。

由图5得到,在距离钻孔相同位置时,造穴半径越大的孔,其周围的煤体水平方向应力越低,而且不同半径的孔穴水平应力分布的趋势是一致的。不同造穴半径的孔穴其应力在该孔周围呈对称分布,但不同半径的空穴最终区域稳定值,与模拟结果基本吻合,其最大值约为1.53 MPa。模拟结果表明:水力冲孔造穴对煤体水平卸压比较明显。卸压半径约为3 m,并且水平方向会出现卸压叠加区域,其卸压效果更明显。

表1 煤岩体各相关力学参数

表2 模型计算主要参数

a-半径50 mm钻孔;b-造穴半径0.3 m;c-造穴半径0.5 m;d-造穴半径0.8 m图4 钻孔冲孔造穴洞室周围煤体水平面上垂直应力云图

图5 冲孔造穴不同阶段水平应力分布

3 现场实验

3.1 工作面概况

斜沟煤矿位于山西省兴县县城北50 km处岚漪河两侧,隶属于兴县魏家滩镇和保德县南河沟镇,属于河东煤田离柳矿区,主采煤层为8#、13#煤,煤层结构简单,井田南北长约22 km,东西宽约4.5 km,面积为88.6 km2。矿井为低瓦斯矿井,采用斜井开拓方式,8#煤层厚度为3.80~5.50 m,平均厚度为4.70 m,倾角为7.5°~11.4°,平均9.4°。8#煤为自燃煤层,煤尘具有爆炸性。顶板主要为泥岩,底板主要为泥岩和中细粒砂岩。8#煤透气性系数为0.014 16 m2/(MPa2·d),为低透性煤层。

8#煤的18205工作面位于12采区辅助运输下山南侧,东部、南部、西部均为实煤区。工作面标高为+520~+584 m,可采走向长度为2 838 m,倾斜长为264 m,工作面支架共计157台,采用综合机械化采煤工艺进行回采,长壁后退式一次采全高采煤方法,全部垮落法管理顶板;采用U型上行通风方式,目前工作面瓦斯涌出量为14.15 m3/min,为高瓦斯工作面,工作面、上隅角瓦斯浓度较大,严重影响工作面的推进速度。

3.2 试验过程

为了提高煤层透气性进而增大工作面的抽采量,在18205工作面开展水力冲孔造穴增透技术。根据现场具体情况,设计在18205材料巷760 m处布置试验钻孔,试验钻孔布置如图6所示,钻孔开孔高度为1.5 m,倾角同煤层倾角,其中1号、2号、3号孔为辅助孔,孔深25 m,4号孔钻孔均为造穴钻孔,孔深28 m,封孔8 m。水力冲孔压力为15 MPa,冲孔过程保证水压稳定,以便充分切割煤体。为扩大冲孔效果,应保证多次冲孔,直到钻孔内煤渣排干净为止。单次冲孔时间约为30 min,平均冲出煤量1.1 t/m。冲孔完毕后进行联网抽采。

图6 水力冲孔布置

3.3 试验结果

冲孔后对有效影响半径的影响:实施水力冲孔增透技术后,采用压降法来判定钻孔的有效抽采半径。采用相对压力法测试煤层抽采半径,其机理是开展煤层预抽之后,整体煤层的预抽率超过30%,且没有测定出煤层始突深度的瓦斯含量或压力,需要实施煤层预抽以控制瓦斯含量低于8 m3/t;煤层瓦斯含量与压力之间的关系见式(4),其简化表达式见式(5),根据表达式(4)、(5)可知,当工作面煤体的预抽率达到30%时,即煤体的剩余瓦斯含量是未抽采时瓦斯总量的70%,则煤体剩余的瓦斯压力是原始煤体瓦斯压力的49%,即抽采率达到30%时,煤体的瓦斯压力降低51%,就是考核煤层抽采半径的标准[10]。本文将煤层内距水力冲孔最远处残余瓦斯压力降低51%作为水力冲孔影响半径。

(4)

式中:WCY—残余瓦斯含量,m3/t;a,b—吸附常数;PCY—煤层残余相对瓦斯压力,MPa;Pa—标准大气压力,0.101 325 MPa;Ad—煤的灰分,%;Mad—煤的水分,%;π—煤的孔隙率,m3/m3;γ—煤的视密度,t/m3。

(5)

式中:X—煤层瓦斯含量,m3/t;a—煤层瓦斯含量系数,m3/(tMPa0.5);P—煤层绝对瓦斯压力,MPa。

增透前后钻孔压力变化如图7所示,从图7得到:钻孔瓦斯压力随着抽采时间的推移开始降低,实施水力冲孔增透技术后,距水力冲孔钻孔2 m的1号观测孔和距水力冲孔钻孔3 m的2号观测孔瓦斯压力在30 d都下降到51%的有效线之下,距水力冲孔钻孔4 m的3号观测孔下降缓慢,30 d下降到51%的有效线之上;由此判断18205工作面水力冲孔有效影响半径为3 m,是未实施水力冲孔增透技术前的2倍,水力冲孔增透后高速水射流释放出的能量破坏了煤体原始结构,煤体开始松动,钻孔内裂隙发育良好,透气性显著提高,卸压增透效果显著,有效抽采半径增大,节省本煤层抽采钻孔施工量。

图7 水力冲孔后钻孔瓦斯压力变化

冲孔后对瓦斯抽采浓度、流量的影响:选择距水力冲孔95 m处2个本煤层孔作为试验区域瓦斯抽采孔进行联网抽采,共进行29 d的连续监测。水力冲孔区与非冲孔区瓦斯抽采浓度和纯量监测结果如图8所示。由图8发现,非水力冲孔区钻孔瓦斯最大浓度为10.5%,最小值是2.3%,平均是5.27%,联网抽采纯量的最大值为0.011 8 m3/min,抽采纯量最小值为0.001 36 m3/min,平均纯量为0.004 61 m3/min,说明非压裂区瓦斯抽采效率明显低下,衰减速度快,衰减程度严重。水力冲孔区钻孔瓦斯抽采最高浓度达到34.2%,最低浓度达到12.5%,平均浓度高达24.11%,最高抽采纯量达到0.088 1 m3/min,最低抽采纯量达到0.016 1 m3/min,平均抽采纯量达到0.043 8 m3/min。抽采数据证明:进行水力冲孔后,冲孔区抽采浓度高、流量大、衰减慢,瓦斯抽采时间较长,抽采效果提升明显。冲孔区瓦斯抽采平均浓度是非压裂区的4.57倍,最高抽采浓度也是非压裂区的3.26倍,瓦斯抽采平均纯量为非压裂区的9.5倍,最高抽采纯量为非压裂区的7.5倍,抽采效果显著提高。

压裂影响区域煤层透气性变化:采用径向流量法来测定斜沟煤矿8#煤层水力冲孔区煤层的透气性系数,发现水力冲孔区域煤层透气性平均为0.325 68 m2/(MPa2·d),是冲孔前0.014 16 m2/(MPa2·d)的23倍,显著增加煤层透气性,进而提高瓦斯抽采率。

a-水力冲孔区与非水力冲孔区瓦斯抽采浓度;b-水力压裂区与非水力压裂区瓦斯抽采纯量图8 冲孔造穴后钻孔瓦斯浓度及抽采量

4 结论

(1)随着水力冲孔造穴半径的增大,孔穴周围出现应力集中现象,并且随着造穴半径的增大,孔穴周围的煤体应力范围也会逐渐增大。水力冲孔造穴对煤体水平卸压作用明显,当卸压半径达到3 m,水平方向会出现卸压叠加区域,其卸压效果会更明显。

(2)现场试验得到18205工作面水力冲孔后透气性系数增大了23倍,瓦斯平均抽采浓度提高约4.57倍,抽采平均纯量提高为9.5倍。卸压增透效果显著,有效提高了瓦斯抽采率,节约了钻孔施工量,缩短了瓦斯抽采周期。