工作面过断层CO2爆破致裂技术研究

2018-11-19张建

张 建

(霍州煤电集团汾河焦煤股份有限公司回坡底煤矿,山西 洪洞 041600)

0 引言

目前CO2爆破致裂技术主要应用于煤层增透、增加抽放率的工业实践。白文信等[1]针对蒋庄煤矿坚硬煤层注水难的问题,引进了CO2爆破致裂技术,提高注水渗透效率;孙可明等[2]建立了超临界二氧化碳气爆致裂煤体的冲击动力学模型,揭示了粉碎区和裂隙区的破坏规律和形成机理;杜泽生等[3]提出了适合试验矿井煤巷掘进的二氧化碳爆破技术,研制了二氧化碳爆破开采器。而无论是工作面或者巷道过断层的时候一般采取的都是深孔炸药爆破[4-5]。同时CO2爆破致裂技术还应用在了地铁施工、采石、井筒施工及路基改造工程中,均取得了巨大的成就和良好的社会经济效益[6-8]。回坡底煤矿10-109工作面回采过程中遭遇了硬岩断层的干扰,过断层期间推进度低、机组负荷大,影响了回采进度和回采设备的安全性。回坡底煤矿从10-109工作面回采实践入手,采用CO2爆破致裂技术进行硬岩段松动,为工作面正常回采创造了条件。

1 工程概况

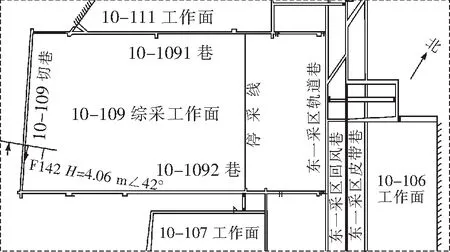

回坡底煤矿东一区10-109综采工作面井下位于东一采区轨道巷左翼,北邻为10-111回采工作面(正在回采),南邻为10-107回采工作面(未采),西部为磊上村保安煤柱,东部为东一采区3条大巷。工作面地面位于2#风井工业广场西北,地表为黄土梁垣地貌,沟壑众多,无河流、泉眼等水体。地表无建筑。区域地形最高点标高+954 m,位于塬上并井下对应10-1092巷切口,最低点标高+840 m,位于工业广场西北240 m处并井下对应10-1092开口。工作面布置示意如图1所示。

图1 三维数值模型图

工作面走向长度460 m左右,倾斜长度240 m,主要开采10#煤层,属半亮型煤,内生裂隙较发育、脆度较大,赋存稳定,平均厚度为2.65 m,属中厚稳定煤层,厚度变异较小;煤层结构复杂,中部含0~1层夹矸,夹矸岩性为泥岩偶见炭质泥岩;本煤层容重为1.4 t/m3;煤层倾角为1°~6°。工作面顶底板情况及地质构造揭露情况见表1。

表1 煤层顶底板及地质揭露情况

2 CO2爆破致裂

2.1 CO2致裂原理

10-109综采工作面揭露的F142正断层推进3.2 m,该断层H=4.6 m,影响范围在99#~119#支架段,该段岩石为砂岩、岩性较硬,机组截割困难。为加快10-109工作面过断层期间的推进度及减少采煤机的负荷,可对断层岩性坚硬段先采用CO2爆破致裂方式进行松动,再用采煤机截割直接推进。

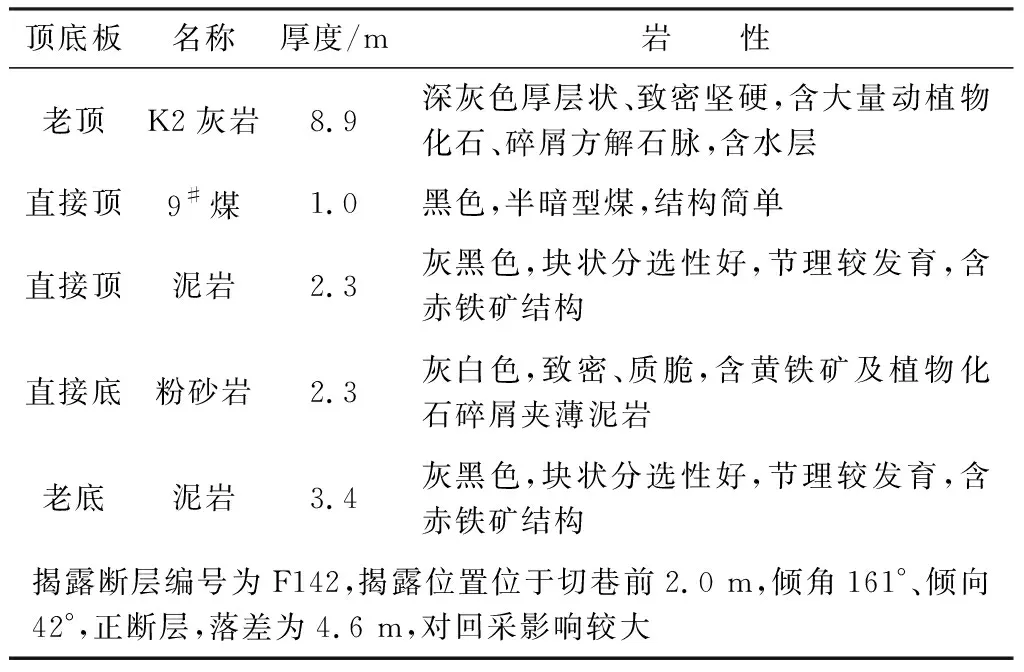

CO2爆破致裂基本原理是CO2气体在一定高压条件下转化为液态,通过高压泵将液态的CO2压缩至致裂器内。当微电流通过电点火头时,引起发热药剂产生高温,瞬间将致裂器内液态CO2气化,液态CO2膨胀600倍形成气态CO2,急剧膨胀产生高压冲击波致泄能器打开,通过瞬间释放高压气体松动岩体,达到爆破致裂围岩的目的[9]。CO2致裂器示意如图2所示。

1-充装阀;2-加热装置;3-储液装置;4-密封垫;5-定压剪切片;6-释放管;7-止飞器图2 二氧化碳致裂器结构

2.2 CO2爆破致裂特点[10]

采用CO2爆破致裂具有:①CO2爆破安全性能高,可靠性好—CO2本身不具有爆炸性,且有抑制爆炸燃烧的作用,爆炸致裂不会产生火花或明火,不会引起瓦斯爆炸;②CO2爆炸致裂的程度可控—可根据不同压力的定压剪切片安装控制不同爆炸威力,从而达到爆破程度可控的目的;③工序操作简单,成本较低—主要储液装置可重复使用,钻孔简单,不需要过多人员操作,整个过程仅需3工即可在短时间内完成。

3 CO2爆破方案与实施

3.1 CO2爆破致裂前准备工作

检查:爆破工作前,对工作区域供水、通风进行检查完善,准备钻孔用钻机、钻杆、钻头等材料。

材料准备:爆破工作前,将防护支架、缆线、板梁等防护材料提前准备到位,在后方20 m位置整齐摆放。

机组停放:爆破施工前,工作面机组需停至距爆破位置100 m外顶板较好地段,断电关闭工作状态;采用防护材料将爆破段支架立柱、管线等进行保护防止岩石崩出破坏。

支护:爆破施工前,对99#~119#支架段前后20 m范围内的采场支护进行检查,确保顶梁接顶,护帮板贴紧煤帮,初撑力不低于25 MPa。

致裂器存放:CO2致裂器存放在距转载机机头100 m外干燥地方,同时定期检查防治破坏。

3.2 CO2爆破致裂实施过程

致裂器运输:CO2致裂器必须由综采队安排专人在井上库房领取,用人工运输方式入井(一人一根CO2致裂器),严禁与其他材料混合运输或用刮板输送机、胶带输送机运送致裂器。

放炮器管理:放炮器由放炮员携带至10-109工作面后移交给爆破工,爆破结束后爆破工将放炮器归还放炮员并由放炮员及时送回库房。

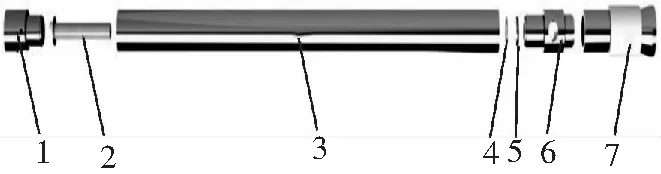

打眼作业:根据现场断层揭露岩性确定打眼和爆破位置,施工炮眼时长度每延伸10 m需增加一组打眼作业人员,每组2人。钻眼眼深1.6 m,眼距0.8 m,排距0.8 m,上排距顶板0.5 m,下排距底板0.55 m,钻孔与工作面煤壁成45°角,钻孔示意如图3所示。

图3 炮眼布置示意图

防护:爆破前,用废旧皮带对99#~119#支架段前后20 m范围内的支架立柱、顶板在线监测分站、压力表、缆线、管路等进行防护,同时把支架立柱捆绑严实,将顶板在线监测分站、压力表放入立柱后面,在支架顶梁和工作面运输机挡煤板上拉两道废旧皮带,并利用道木把阀组、电缆全断面覆盖。

起爆:爆破采用CO2致裂器,MFB-200型发爆器,CO2致裂器采用正向装管方式,分次装管、分次起爆,一次起爆不超过2个眼。

警戒:钻孔施工完成后,爆破前在10-109工作面设2个警戒点,第一警戒点设在10-1091巷工作刮板机机头处,第二警戒点设在10-1092巷乳化液泵站处。爆破时要求警戒点处必须拉警戒绳并悬挂警戒牌。

气体检测:爆破完成后,等待15 min瓦检员对工作面进行有毒有害气体检测。

瞎炮处理:出现瞎炮时,在平行该钻眼30 cm处再打一个钻眼,按技术操作要求安装致裂器,然后爆破。

3.3 CO2爆破致裂安全技术措施

为确保CO2爆破致裂作业安全顺利,应制定相应的安全技术措施。①爆破工作前,需采取措施对施工场进行洒水降尘,严禁在煤尘积聚或瓦斯超限情况下进行爆破作业;②爆破工作执行时,严格执行“一炮三检”及“三人连锁”制度;③爆破作业时警戒人员不得擅自撤离警戒,更不能私自进入警戒区;④装CO2致裂器期间,爆破工必须严格遵守“两亲自,一最后”即亲自装CO2致裂器、亲自联线,最后一个撤出工作面;⑤爆破作业必须认真执行报告和联锁制度,严禁擅自爆破;⑥爆破后严格执行喷雾洒水防尘制度;⑦严禁在拒爆、残爆眼上直接钻孔,必须待拒爆、残爆处理完后,方可开始打眼作业;⑧起爆后的致裂器要及时回收并用人工方式运输出井。

4 结论

(1)CO2爆破致裂技术不同于传统炸药爆破,此种爆破致裂方法安全性高、操作简单、爆破程度可控、原料简单易得,更重要的是不会对工作面产生次生灾害,是十分经济有效的爆破致裂方法。

(2)针对回坡底煤矿10-109工作面过断层的实际情况,对CO2过坚硬段爆破致裂情况进行了方案设计与实施并同时制定了安全技术措施,研究成果对相似条件下工作面回采或巷道掘进工作具有一定的指导意义。