深部软岩巷道锚注支护技术研究

2018-11-19李书博

李书博

(陕西延长石油集团魏墙煤业有限公司,陕西 横山 719100)

0 引言

深部软岩巷道支护一直是国内外煤矿井下工程支护的难点,其特点是围岩破裂范围大,变形量大,大地压,支护难[1]。随着煤矿向深部、大规模及现代化的趋势发展,“软弱岩、煤体”自身膨胀给于巷道支护的叠加压力也带来强烈影响[1-3],严重制约煤矿的开采安全。为此,国内外许多专家学者对深部软岩巷道的支护问题进行了诸多探索。李国峰[4]等人提出深部软岩巷道具有非线性大变形特征,单一的支护方式难以控制。孟庆彬[5]等人研究指出,随着“锚注加固体等效层”参数的提高,巷道围岩位移及塑性区随之降低。黄庆享[6]等人提出了巷道支护要重视两帮和底板的原则,为软岩巷道支护理论与实践提供了新的借鉴,但在深部软岩支护特别是泥质胶结遇水膨胀的粘土岩或断层破碎带中,支护效果也不理想。锚喷支护变形严重,底臌两帮挤压,支护层脱落,运输通风困难。尽管采取了重喷、架棚或砌碹等复合支护加固措施,支护效果仍然不佳。本文通过模拟实验、理论分析等方法,对在软岩及破碎带内的注浆锚喷法支护进行研究分析,结论可为同类地质条件下的煤矿提供有效的技术参考。

1 工程概况

-650斜井一号交岔点巷道作为某煤矿的咽喉要道,承担着该矿的运输、通风等重要任务。该巷道埋深670 m,联接着3条主要巷道,分别为-650东大巷、-650西大巷以及-400运输大巷。巷道顶底板是互层复杂的复合顶板,结构十分复杂,稳定性较差,具体为砂岩、粉砂岩、泥岩、砂质页岩、泥岩互层。此外,巷道顶底板含水量较大,部分顶帮出现淋水,厚9.2 m,几乎无胶结质,含凝灰岩,软岩遇水极易膨胀,呈流变状态。技术改造前该巷道采用金属棚子支护。由于巷道围岩稳定性较差,埋深大,矿压显现强烈,支护材料出现大变形和破损,对该矿的安全生产造成巨大威胁。

图1 -650斜井一号交岔点示意图

2 理论分析

通过观测开挖深部软岩巷道时的特点,发现巷道壁上的原岩应力由于受到巷道开挖的扰动而被破坏,这种围岩应力变化的现象一般被称为围岩的“拉压”域和分层裂化现象。

2.1 计算模型

在一般支护条件下,由岩体应力—应变关系曲线和工程经验可以把开挖后的巷道周围的岩体大致分成弹性区、塑性软化区和残余强度区这3个区域,如图2所示。

①-普通支护;②-锚注支护;Ⅰ-残余强度区;Ⅱ-塑性软化区;Ⅲ-弹性区图2 围岩计算模型示意图

在软岩工程中,因为锚注支护的范围在残余强度区内,在注浆浆液把支护体胶结成一个相对完整的岩体之后,会形成一个以残余强度区为边界的弹性圈。根据应力——应变曲线分析可知,在锚注支护体上也形成了一个包括弹性区、塑性软化区和残余强度区3个分区的变形区域。另外,在开挖后围岩发生一定变形情况下采取锚喷支护,其提供的聚力能使围岩塑性区半径变小,从而使位移和残余强度区半径都减小;再将胶结材料注入残余应力区内,改变整体强度和加大支护抗力,可以进一步缩小塑性半径和位移。

2.2 锚注支护围岩强化原理

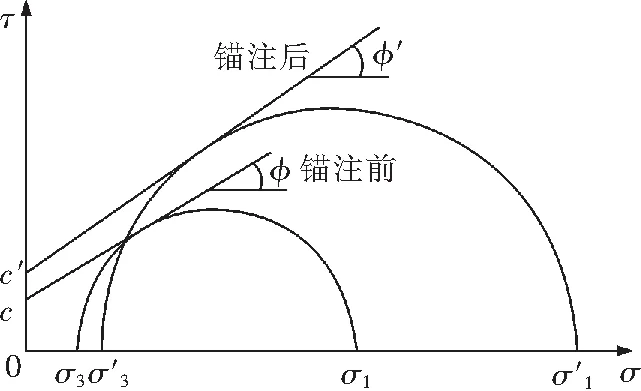

锚注前后围岩体强度的变化情况如图3所示。

图3 锚注前后围岩强度变化

根据莫尔-库伦强度准则可知,由于注浆锚杆的作用,使围岩表面产生了沿锚杆径向方向的压应力,它能够改变围岩受力情况。首先,通过图3可以发现,锚注后,莫尔应力圆向右移动,而且半径明显增大,这说明锚注支护能够提高围岩表面径向压应力(σ3增加至σ3′)和最大主应力(σ1增大至σ1′)。此外,莫尔圆强度包络线出现上移而且斜率明显增大,这说明锚注技术能够利用注入的特殊浆液将破碎的围岩胶结成整体,可以提高碎胀岩体的内聚力和内摩擦角,进一步提高了围岩内各岩块之间相对位移的阻力,从而有效地提高围岩的强度。

2.3 机理概述

通过锚注支护把锚杆与注浆相结合,浆液把破碎围岩胶结成一个整体,从而提高支护结构承载能力。锚注支护实质是全长锚固。全锚锚杆比端锚锚杆的残余锚固力大得多,因而两种锚固形式存在不同破坏形式。相比端锚支护,全锚锚杆则只能使锚固力降低和削弱,而不会使锚固力完全丧失。在锚喷支护巷道中,由于注浆浆液凝结体能完全同岩体及锚杆杆体全面接触,它与锚固锚杆将多层组合拱连成一体,共同承载来自各方的压应力,因而就大大提高了支护结构整体的支护功能。注浆后,喷层壁后充填密实,浆液将松散破碎的围岩胶结成整体,使喷层和支护体上的荷载均匀分布。注浆后支护结构的断面尺寸加大,围岩作用在支护结构上的荷载所产生的弯矩就较小,致使支护结构中产生的拉应力和压应力降低,因而能承受更大的荷载,从而提高支护结构的承载能力,扩大支护结构的适应性。同时,注浆浆液凝结体同裂纹边缘完全胶结粘合,很大程度提高了岩体的结构承载能力,从而改变含有裂隙的岩石在外力作用下的破坏形式。

此外,在岩石受力时,在裂纹的尖端产生应力集中现象,当超过岩石的屈服应力时,岩石将发生塑性变形,从而在裂隙尖端形成一个塑性区;而塑性区出现会导致裂纹扩展,最终使岩石在较低的应力水平下发生破坏。锚注支护能够改变巷道围岩稳定物理力学状态的关键参数。围岩注浆加固,往往与其它巷道支护形式结合起来时,不仅能改善围岩的岩性和应力分布,而且可大大缩小围岩变形,减轻支架承受的外载压力,改善支架的受力情况,是矿井深部巷道支护的有效措施。

3 数值模拟研究

3.1 模型的建立

为研究深部高应力煤层巷道在经过锚注后,因煤岩体力学性质变化引起的围岩应力、围岩变形及巷道围岩表面位移的变化规律,以所选取工程为背景,通过数值模拟的方法,对深部高应力巷道锚注支护进行研究分析,根据不同支护结构和参数建立以下3个模型。

模型Ⅰ:采用普通锚网喷支护结构,选取锚杆规格为φ20 mm×2 000 mm,并设定长宽均为800 mm的间排距和150 mm厚的喷层,模型总计2 578个单元数,包括7 792个节点数,如图4(a)所示。

a-数值计算模型Ⅰ;b-数值计算模型Ⅱ;c-数值计算模型Ⅲ图4 数字模型示意图

模型Ⅱ:采用联合支护结构,在原普通锚网喷支护基础上,再用注浆锚杆对顶帮和底角进行注浆加固。其中普通锚杆规格与模型Ⅰ相同,注浆锚杆型号为φ22 mm×1 800 mm,选材为无缝钢管或1/2黑铁管,设置长宽均为1 600 mm的间排距,并选取1.5 m长的浆液扩散半径。模型总计2 578个单元,包括7 794个节点数,如图4(b)所示。

模型Ⅲ:在模型Ⅱ的基础上,再在底板中施工高为巷道宽度的1/6的反底拱,其中注浆锚杆规格和参数与模型Ⅱ保持一致。模型总计2 589个单元,包括7 829个节点数,如图4(c)所示。

3.2 模拟结果分析

巷道变形如图5所示。

假设变形量的基数以模型Ⅰ为准,分析发现,模型Ⅱ的顶底板移近量降低至基数的74%,两帮移近量降低至基数的54%;模型Ⅲ的顶底板移近量减少至基数的40%,两帮移近量减少至基数的39%。可以看出,注浆加固可以有效地维持巷道形状。当变形量很大时,采用反底拱控制底臌,保护两帮的效果会更加显著,可以有效地减少巷道的断面收敛。

分析巷道围岩水平、垂直应力等值线图,如图6所示。

首先观察水平应力等值线能够发现,模型Ⅰ的水平应力高度集中于巷道拱顶部表面处,与模型Ⅱ、Ⅲ的水平应力集中位置相比,模型Ⅰ的应力集中位置相对偏低。从模型Ⅲ中发现水平应力集中出现在反底拱处,防止了在反底拱上部出现水平应力集中,这恰好解释了反底拱为什么能够控制底臌。

a-模型Ⅰ网格变形图;b-模型Ⅱ网格变形图;c-模型Ⅲ破坏区域图图5 模型巷道变形图

a-模型Ⅰ水平应力;b-模型Ⅱ水平应力;c-模型Ⅰ垂直应力;d-模型Ⅱ垂直应力图6 水平、垂直应力等值线图

再分析垂直应力等值线能够发现,模型Ⅰ的垂直应力高度集中于巷道两帮表面处,与模型Ⅰ相比,模型Ⅱ、Ⅲ的应力集中位置要深得多,明显靠近两帮深处。由此可见,注浆可以明显降低巷道表面的应力集中,并且能把高应力传递到更深处,使得岩体自身的承载能力被充分利用,为维护巷道提供了更多的便利。

尽管模型Ⅱ和模型Ⅲ在底角处的应力集中区域与模型Ⅰ基本一致,但在数值上稍有降低,这在一定程度上可以说明,采用注浆锚杆注浆加固底角,可以有效降低底角处的应力集中。

观察围岩破坏区域形态可以发现,注浆明显提高了岩体强度,即使受到高的构造应力,破坏深度依旧会大幅度降低,避免了围岩破碎继续延伸至更深处,为巷道的长期稳定提供了有效保障;其中反底拱的效果更为显著。

4 结论

(1)把锚注支护与其他多种支护形式相结合,可以有效地改善巷道周围的受力状态,降低巷道移近量,大大地提高巷道的支护承载能力。

(2)注浆锚喷支护技术着力于改善围岩稳定物理力学的关键参数。注浆后,喷层壁后充填密实,浆液将松散破碎的围岩胶结成整体,使喷层和支护体上的荷载均匀分布,而不会由于出现应力集中点而首先被破坏。

(3)注浆锚喷支护技术减少了高应力软岩巷道返修率、降低了成本,成功克服了U型钢支架支护性能难以发挥,成本高,劳动强度大的不足,也避免了锚杆桁架不能适应大变形软岩巷道,支护可靠性差的缺点。