电站锅炉经济性的原因分析及技术改造

2018-11-19樊彦如

樊彦如

(神华包头煤化工有限责任公司,内蒙古 包头 014030)

能源是现代社会快速发展的物质基础,随着电力产业结构调整的深化和新能源技术的发展,燃煤发电比例逐年下降,新能源消费量和消费比例呈现逐年上升趋势,但煤电为主的电力供应方式会持续很长一段时间,节能、减排、降耗、增效仍是发电技术致力于攻克的难关。某厂通过改变吹灰方式、采取调整风煤比、增设下级省煤器、减少锅炉底部漏风等方法合理降低排烟温度,增设定排扩容器乏汽回收系统减少汽水损失,采用燃气点火方式节约启动成本,这些技术改造使锅炉的效率和经济性显著提高,对企业健康、高效、可持续发展有重要的意义。

1 设备概况及存在问题

某厂司配备3×480t/h高压自然循环汽包锅炉,燃烧器四角布置切圆燃烧、单炉膛平衡通风、固态排渣、燃油点火、π型布置,设计煤种为李家豪烟煤。在锅炉建成运行之初,因排烟温度高限制锅炉带负荷能力,不能达到经济的燃烧工况,影响了锅炉的热效率和经济性。电站锅炉作为高压蒸汽的供应装置,出力受限严重影响到汽轮发电机及后续化工装置的安全、稳定、长期、满负荷、优质运行。

锅炉启停、正常运行过程中的连续排污水、定期排污水、过热器疏水、汽包事故放水、除氧器放水、冬季汽暖疏水进入定排扩容器,扩容后闪蒸产生的微过热蒸汽形成乏汽,在定排扩容器排空管出口处形成“白龙”,浪费大量的热源和水资源,锅炉启停次数多,燃油消耗量大,增加了运行成本,影响了企业的经济效益。

2 原因分析

经过热工院性能试验与热力核算及对锅炉内外部的检查得出结论:水平烟道堵灰现象严重,省煤器受热面布置少吸热量不足,磨煤机风量调整方式设计不合理及风量测量装置误差大、锅炉底部漏风等原因共同导致排烟温度高难以带负荷。定排扩容器乏汽直接对空排放未有效回收,导致汽水损失造成热源和水源大量浪费。启动过程中燃油用量大且锅炉出力是根据化工装置需求发生变化,所以锅炉启停次数较多,燃油点火成本过高。

2.1 水平烟道积灰严重

水平烟道原采用乙炔脉冲吹灰系统,只能吹走松散型积灰。燃煤灰分大导致水平烟道堵灰现象严重时(图1),乙炔吹灰很难将灰吹走,堵灰导致受热面热阻增大、有效换热面积减少,水平烟道受热面吸热不充分,烟气有效温降减小,烟道向后各段烟气温度逐步升高,最终导致排烟温度升高,排烟热损失增加,锅炉热效率下降。

图1 水平烟道堵灰

2.2 省煤器有效受热面少换热量不足

通过实际运行工况与设计工况对比(表1),烟气侧:省煤器进、出口烟气温降实际值比设计值高41℃;给水侧:省煤器内给水温升实际值低于设计值22℃,省煤器吸热量少烟气带走的热量增加,排烟温度升高。

表1 给水温度、烟气温度实际工况与设计工况对比

2.3 磨煤机风煤比不当,机械不完全燃烧热损失增加

磨煤机风煤比不当,磨煤机入口风量测量装置测量误差偏大是导致这一问题的主要原因,通过热工试验测得磨煤机风煤比均在3:1左右,而MPS中速磨正常风煤比在2:1左右,所以当煤粉从燃烧器吹进炉膛后,所需的点火能量增加,着火推迟,火焰中心上移,机械不完全燃烧热损失增加,炉膛出口烟温上升,排烟温度上升。由于没有热风调节门,运行中只能在热风门全开的条件下依靠冷风调节门、混合风调节门控制磨煤机出口温度在正常范围内,在负荷变化时调整手段单一,难以通过控制磨煤机入口风量控制风煤比在合理范围内,这也是导致问题的重要原因。

2.4 锅炉底部漏风,火焰中心上移

用飘带对炉膛底部的漏风情况进行检查,当飘带靠近水封槽时向水封槽方向飞舞,说明水封槽密封不严,有风从炉底进入炉膛。

以上这些因素共同导致排烟温度升高,排烟温度每升高约15℃,锅炉热损失增加1%。排烟温度也不是越低越好,应当处于设计的区间范围内,当排烟温度低于酸露点温度时,硫酸盐附着在空预器上,粘结烟气中的飞灰,导致空预器换热面堵灰、腐蚀,同样影响锅炉的安全经济运行。

2.5 定排扩容器对空排放汽水损失严重

定排扩容器在锅炉运行整个过程中始终有带压的高温热水进入,扩容后闪蒸的乏汽直接排入大气形成的“白龙”,造成了严重的热污染和能源浪费。

2.6 燃油点火成本高

电站锅炉是“以热定电”的自备锅炉,正常“三运行一备用”,根据化工用户的负荷变动、检修需求,每年锅炉启停次数较多,且单台炉每次点火需耗燃油10t左右,增加了购买燃油成本。

3 技术改造对策

针对上述导致锅炉排烟温度高、汽水损失严重、启动成本高的原因,制定了吹灰系统改造、增加省煤器受热面面积、磨煤机入口风量重新标定和热门调整门改造、乏汽回收系统改造、改变锅炉点火方式等。

3.1 水平烟道吹灰系统改造

将水平烟道乙炔吹灰系统全部拆除,两侧各增加5台蒸汽式长伸缩吹灰器,蒸汽参数为压力为2.5MPa,温度为316℃,吹灰气源与疏水排放点均与炉膛短旋转吹灰器一致。吹灰后各段金属壁温下降明显,迎风受热面清洁干净。

3.2 增加省煤器受热面面积

经过热力核算,管式空预器拆除后不影响制粉系统正常运行调整,原省煤器作为上级省煤器,入口联箱至于烟道内作为改造后的中间联箱,新增规为φ32×4的管排160根置于原管式空预的空间作为下级省煤器,底部外置省煤器入口联箱。新增下级省煤器系统图(见图2)。

由于新增了下级省煤器,烟气系统流动阻力增加,流速下降,增加了下级省煤器松散积灰的几率,为了不影响长时间连续高负荷运行时导致的引风机出力过大以及省煤器吸热量不足,省煤器区域增设了两台蒸汽吹灰器,汽源同样取自炉膛吹灰系统减压站,疏水进入定排扩容器。省煤器下面还布置了3台灰斗,沉积烟道内部分飞灰,定期由灰斗下方以压缩空气为动力的仓泵打到灰库。一方面缓解了由于新增省煤器而增加的引风机的出力,另一方面,减少了进入电除尘的飞灰,提高了电袋除尘器的脱除效率。

图2 新增下级省煤器系统图

3.3 磨煤机入口风量校正和调风系统改造

磨煤机入口风量测量装置测量误差大,根本原因是文丘里式测量装置对流场的稳定性要求高,如流场扰动强烈,造成的误差就大,造成运行人员误判断,影响调节质量。根据流场的特点,选用对流场稳定性要求较低的机翼型风量测量装置,更换后通过实验,测量值与实际值接近,满足调整要求。

原磨煤机入口热风道只有快关门,只能处于全开全关状态,启动前暖磨、低负荷运行、停磨吹扫时磨出口温度难以控制,存在爆炸危险。将磨煤机入口冷风道出口接到混合风调节门后(图3),将原来的混合风调节门作为热风调节门使用,易于实现冷热风的配比与温度的调整。

图3 磨煤机入口风道改造图

3.4 炉底水封槽增高改造

炉底水封槽高度过低,水封受燃烧、掉渣的影响很容易造成水位下降,导致从炉底进入炉膛,抬高火焰中心,排烟温度上升。在水封槽原有的高度上,焊接100mm的钢板,水封槽注满水后,水封对抗外界干扰能力增强,水封不会轻易受到破坏漏风。

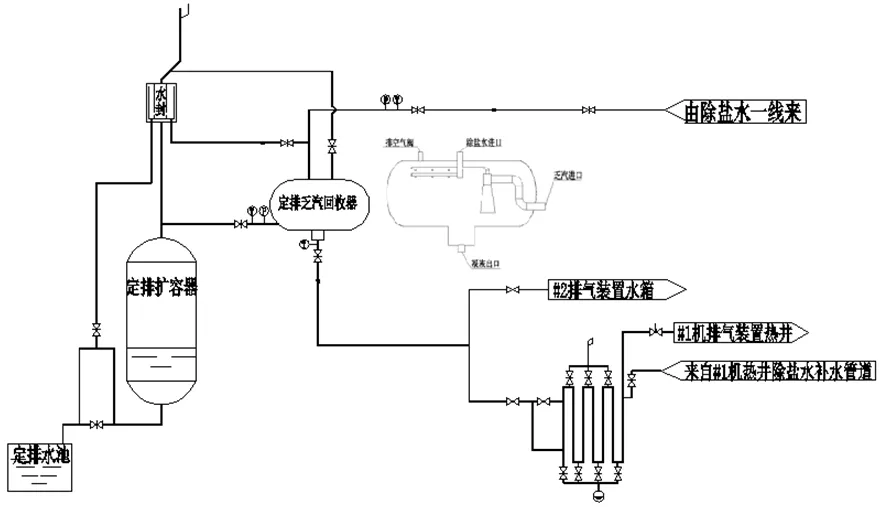

3.5 乏汽回收系统改造

该系统由三大部分组成:水封筒、乏汽回收器(图4)、管道等系统。在定排扩容器排空管上加装水封筒封堵乏汽,阻止直接排入大气,利用激波抽吸器射流对乏汽产生吸卷的作用互相混合换热,使乏汽凝结,不凝结气体通过排空阀排出,凝液出口温度可通过调整除盐水量大小来完成。凝液进入汽机热井,重新处理进入除氧器作为锅炉的给水。

水封安全阀整定压力0.02MPa,当锅炉启机或出现事故时,定排排量突然增大或排放的疏水压力增加。使定排压力超过0.02MPa时安全水封瞬间被冲开泄压,乏汽从原管路上排放泄压,保证启停机和事故状态时安全。

图4 定排扩容器乏汽回收系统图

3.6 改变燃油点火方式

某厂化工生产过程中会产生很大一部分混合性可燃气体,传统的方式就是将燃气通过火炬管线直接燃烧排空,造成大量燃气浪费、环境热污染。

为了回收浪费的燃气,某厂在燃油点火系统的下层增设了燃气点火系统,燃气通过减压站降压后,通过炉前调压后直接进入锅炉燃烧,这样一方面可以减少燃气的浪费,另一方面也可以减少锅炉煤耗量。

由于燃气的易燃易爆易中毒等特性,为了保证系统的严密性,每次投运燃气系统前必须进行燃气泄露试验和系统置换。实验或置换不合格禁止点火,直至查明原因消除故障为止。系统停用置换完毕后,要将盲板阀倒至关位,确保系统彻底隔离,大大提高系统的安全等级。

4 改造效果

锅炉改造完毕后,排烟温度有效降低,经西安热工研究院进行性能试验,技改后达到了预期效果,取得了圆满成功。改造后#1、#2、#3锅炉最大连续负荷满足性能要求。乏汽全部回收、燃气直接点火,节约大量原煤,循环热效率大幅提升,经济效益显著。锅炉热效率测试结果表明(表2),改造后锅炉的热效率也满足设计要求。

表2 锅炉热效率试验结果

排烟温度高改造后,锅炉出力不再受限,汽轮发电机组可以连续满负荷发电,与上年同期对比多发电月7000万kW·h,经济效益十分显著。

乏汽回收系统改造后,乏汽热量、工质全部与除盐水进入热井,无热量损失。回收器中各参数:除盐水:t=25 ℃、P=0.5 MPa、H=105kJ/kg; 乏 汽:t=104—110 ℃、P=0.02 ~ 0.05 MPa、H=2697kJ/kg、Q ≈ 3t/h;电站煤发热量 :Qnet.ar=4800Kcal/kg(20160kJ/kg),锅炉及管道等热力设备效率:η=83.3%,年运行小时数6000小时。

回 收 热 量:(2697-105)kJ/kgx3T/hx6000h=4.67x1010 kJ

则 每 年 节 约 煤:9.61x1010 kJ/(20160×83.3%)=2778t

燃气点火系统的增加改变了传统燃油点火的方式,利用燃气点火可节省柴油10吨左右,直接经济效益8万余元,由于某厂电站根据化工用汽量以热定电,锅炉启停次数较多,所以每年可以为厂里节约燃油开支百万余元。正常运行中化工产生的尾气也大部分进入锅炉燃烧,每台炉每小时节约煤6吨左右,全年节约煤:6t/h×6000h=3.6×104t。

5 结语

电站锅炉各项改造后排烟温度有效降低,满负荷试验时,锅炉热效率及其他各项参数达到了设计值。乏汽回收循环利用,也取得了很好的经济效益。燃气点火节约了大量的燃油成本。以上这些技改项目都在节能减排方面产生了良好的经济效益与社会效益,为公司打造本质安全型、质量效益型、创新驱动型、节约环保型、和谐发展型做出了积极贡献。