某型飞机起落架裂纹故障分析及对策

2018-11-19唐斌

唐斌

(国营芜湖机械厂,安徽 芜湖 241007)

某型起落架装机使用较长时间,总体无损检测结果表明,其使用至1500起落时,疲劳薄弱部位及主要承力构件未发现裂纹,疲劳薄弱部位主要来自以下各处:

第一,细节有限元分析和强度计算报告中的高应力区;

第二,局部因几何尺寸变化引起应力集中的部位;

第三,疲劳试验资料暴露出的薄弱部位。

主要承力构件为:

第一,起落架外筒;

第二,起落架活塞杆;

第三,扭力臂;

第四,轮轴;

第五,主要承力轴及螺栓。

无损检测结果表明,起落架总体使用状况仍处于良好阶段;但其非主要承力构件已有裂纹现象出现,裂纹发生率为1.69%。本文就维修过程中发现的裂纹现象进行研究分析、探索其排除方法,并根据发现问题对外场使用维护提出建议,以力求提高维护保障的可靠性。

1 裂纹故障现象

为便于分析研究,我们按裂纹出现的状况将其分为规律性裂纹和偶发性裂纹两类,规律性裂纹具有较高的重复性,其产生原因主要与设计缺陷和制造工艺有关;偶发性裂纹的出现具有偶然性,其产生原因主要与材质缺陷和零件外伤有关。

1.1 规律性裂纹

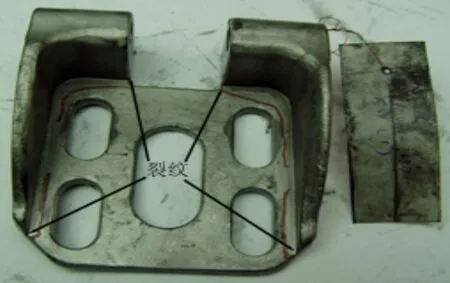

(1)支座7027的裂纹。某右主起落架,编号为01028,使用起落次数1281个,磁粉探伤时发现支座7027的Φ18mm孔座及加强筋与支座底板转接处有4条裂纹:①②长60mm③长4mm④长6.5mm(见图1)。这是到目前为止发现裂纹最为严重的一个零件,一般情况下其裂纹仅位于Φ18mm孔座与支座底板转接处,长度为2~5mm之间,其共同特征是转接圆角较小。

图1 裂纹的右支座7027

(2)支架7001的裂纹。.

图2 裂纹的左支架7001

某左主起落架,编号为01191,使用起落次数1199个,磁粉探伤时发现支架7001加强筋与支架交接处2端头各有一处裂纹,其中位于部位1的长约2mm,位于部位2的长约1mm(见图2)。裂纹部位表面粗糙度较大(该零件为铸件)。

(3)某左主起落架,编号为01173,使用起落次数1236个,磁粉探伤时发现安装在轮轴的衬盘3314,在保险片与垫圈端面交接处有一条裂纹长约3mm(见图3)。该裂纹位于应力集中部位,裂纹发生处有较锋利的尖角。

图3 裂纹的左衬盘3314

1.2 偶发性裂纹

(1)某右主起落架,编号为01064,使用起落次数1113个,磁粉探伤时发现摇臂3421上有一处裂纹,裂纹沿加强筋内表面向下长度约为3mm(见图4),裂纹部位有明显的表面缺陷。

(2)某前起落架,编号为01061,使用起落次数1199个,磁粉探伤时发现其上传动接头(离合机构)上衬套 11.4209.0.086.900 在图 5 所示部位有一条裂纹长约6mm,该处为非应力集中部位,裂纹部位有较为明显的表面缺陷。

图4 裂纹的右摇臂3421

图5 裂纹的衬套0086

(3)某前起落架,编号为01061,使用起落次数1199个,磁粉探伤时发现其上传动接头(离合机构)的轴0208在图6所示部位有一条裂纹长约5mm,该处为应力集中部位,近裂纹处接耳有受过弯折的迹象。

2 故障分析及排除

一般情况下,裂纹可在规定范围内排除,但某型飞机所有维修手册对裂纹的修理施工意见都是报废,这与以往的修理原则相悖。为此,咨询了起落架生产厂家,他们都认为其裂纹可以在规定范围内排除。

图6 裂纹的轴0208

架零件非工作表面上不大于0.3mm深度的缺陷(压伤、划痕),允许用锉刀、刮刀或砂纸打磨排除,这也从侧面说明了其裂纹可以排除。

2.1 规律性裂纹的分析及排除

(1)支座7027(图1)。该零件在起落架收放过程中与收上位置锁锁钩存在挤压和撞击关系,在飞行时承受交变载荷,裂纹原因主要是材料强度不够及其转接面设计不合理。造成长期使用中该零件易发生疲劳裂纹,故所有裂纹零件一律报废换新,并针对支座裂纹发生率较高的情况(占裂纹零件总数的46.7%),在制造过程中提高了材料强度,以降低它的裂纹发生率。

(2)支架7001(图2)。支架7001位于主起落架上部,支架上安装的是液压系统的转动接头,零件的受力并不大。该处裂纹产生主要是:由于支架为铸造件,裂纹处的转接面表面粗糙度较大(制造缺陷),造成该部位应力程度较大而易于形成裂纹,可在0.3mm范围内排除裂纹,打磨光滑过度,抛光后表面粗糙度不劣于Ra0.8,并经磁粉探伤复查合格后装机使用。

(3)法兰盘3314(图3)。该垫圈材料为结构钢,裂纹由保险片与垫圈端面交接处的尖边(制造缺陷)引起,可在0.5mm范围内排除裂纹,并将裂纹发生处的尖边倒圆,打磨光滑过度,抛光后表面粗糙度不劣于Ra0.8,并经磁粉探伤复查合格后装机使用。

2.2 偶发性裂纹的分析及排除

(1)摇臂3421(图4)。该摇臂为结构钢模压件,其Φ8А3孔与弹簧拉杆连接,受力状态并不严重,裂纹由原制造的模压缺陷引起。可在0.5mm深度范围内排除裂纹,打磨光滑过度,抛光后表面粗糙度不劣于Ra0.8,并经磁粉探伤复查合格后装机使用。

(2) 衬套0086(图5)。该零件受力状态并不严重,裂纹由原制造缺陷引起。打磨0.5mm后裂纹仍未排除,故将其报废换新。

(3)轴0208(图6)。该零件的裂纹位于应力集中部位,由接耳部位受过变形而引起,所以将其报废换新。

2.3 排除裂纹时的注意事项

裂纹消失后,打磨抛光量必须达到一定值(0.08~0.10mm),以消除裂纹前缘的塑性区;排除深度超过标准的零件报废换新。

3 结论和建议

按照“三、故障分析及排除”指导思想修复的零件已装机使用,起落架按规定要求进行使用监控,监控要求如下。

(1)每100起落进行一次定期检查工作。

(2)总起落数达到第2000起落时需要进行特殊检查。

(3)在使用过程中,如果出现有最大重量起飞、着陆及出现粗猛着陆的情况,随时增加一次定期检查。

监控情况表明起落架状态良好,装机使用的飞行起落数已近2000个,实现了延寿大修的既定目标。某型飞机起落架修理中的裂纹状态,符合裂纹修理的普遍规律,到目前为止其主要承力构件未发现裂纹,只是非主要承力构件有裂纹出现,说明了某型飞机起落架设计的科学性。其中支座7027的裂纹发生率占裂纹零件总数的46.7%之多,它在产生裂纹时的最短起落次数仅为191个,外场维护中可根据裂纹部位及裂纹发生概率的高低,有针对性地进行检查。

以上规律性裂纹零件的确定,对于在维修中明确裂纹检测和修理的重点范围有指导意义。