影响聚丙烯切粒效果的因素及对策

2018-11-16陈露军

陈露军

摘 要:化工部聚丙烯装置造粒单元采用日本JSW的挤压造粒机组,采用连续,高速,大扭矩啮合,同向双螺杆挤出设备。本文针对挤压造粒机切粒效果不理想进行原因分析,并从中总结出日常的规范性操作,开车期间的注意事项,重新制定了风压曲线图,优化了造粒机的操作,大大提高了切粒效果。

关键词:切粒效果; 原因分析; 操作; 风压曲线图

造粒简介:化工部挤压造粒机组1997年从JSW公司整套引进,型号为CMP230X-12AW,设计能力为13T/h,能实现熔融指数0.20-40 g/10min大范围产品的稳定挤出切粒。造粒机组通过扩能改造后,装置能力提高到14.5吨/小时,在各种熔融指数条件下机组进行造粒操作,对粒子的形状及规格影响较大,尤其在高熔融指数条件下,要求操作的条件较苛刻,粒子成型较差,拖尾料、黏料较多,造成不合格率上升,严重影响产品质量。文中对影响粒子成型的因素进行了分析,并提出了改进措施。

1 影响颗粒外观质量的因素

通过对影响切粒效果的原因分析,概况为四个方面的问题,分别是树脂的熔融状态,切粒机单元,造粒机模板单元,日常操作。

1.1树脂的熔融状态

树脂在开车之前依靠筒体电加热板和热油系统进行预热,开车之后主要依靠螺杆的剪切热来融化不断进入挤压机的树脂,根据产品的融指不同,调节筒体温度,热油温度,间隙系统大小,和切粒水温和流量来达到一个理想的切粒条件。螺杆剪切热可达300度以上,筒体温度控制系统在给树脂保温的同时通过筒体冷却水防止树脂温度过热降解;如果筒体温度过高会导致树脂热降解,粒料的融指会比粉料略高,若偏差过大可能是热降解严重,或者在添加剂内的抗氧化剂没有起作用,或未加入足够的抗氧化剂。

1.2造粒切刀单元

1.2.1开车时切粒刀刀轴进刀不到位

在造粒机组开车时, 当切粒机水室与模板锁紧后, 如果刀轴前进压力过小, 刀轴前进不到位, 则在切刀与模板之见会产生很大间隙。当熔融态的聚合物从模板孔流出后, 就会产生“ 缠刀” 现象,造成非常严重的事故。在造粒机组开车前要首先检查刀轴前进压力的设定值是否正确, 检查刀轴移动系统,相关管路及油缸是否有泄漏现象,观察刀轴运行是否到位。定期对刀轴移动系统进行维护,对系统液压油进行更换,并循环将系统中的空气排干净。

1.2.2颗粒输送冷却水的温度

造粒机组开车程序中, 决定能否开车成功的一个最重要因素就是“ 水”、“ 刀”、“ 料” 的三同时。就是工艺水进入水室、切粒机刀盘转动、模板出料这三个工序要同时进行, 才能保证开车成功。生产低融指聚合物时, 适当提高工艺水的温度。生产高融指聚合物时, 适当降低工艺水的温度。

1.3造粒机模板单元

1.3.1模板表面不平或出料孔周边不锋利

模板在长期使用后, 可能会因为出料压力过高、模板材质等原因造成模板表面不平。模板的出料口在切刀的长期切削下出现缺 口、钝化等现象。如果出现上述情况,则或造成切粒效果异常,可能会出现“ 碎屑” 料, 并且可能对切刀造成严重损坏。

1.3.2模板加热温度不均匀及模孔堵塞

模板加热温度的均匀性直接影响着熔融物料能否顺利均匀的通过造粒模板的粒子成形通道,在模板前的筒体温度的控制有电加热板和筒体冷却水控制,模板上分布的696个直径为2.5mm的模孔,只有在各个模孔的出料速度一致的时候,才能够切出大小均匀的颗粒。如温度控制不均匀,会导致部分模孔物料流速不均匀,在切料时出现明显的大小不一,不规则的粒子,严重影响产品质量。

1.4日常操作

现装置生产六种不同牌号的产品,熔指从3到40g/10min,且经常转产,平时操作时要根据不同牌号及时调整工艺参数,避免因温度压力的不匹配而导致粒子出现带尾等质量问题。

2 提高颗粒外观质量措施

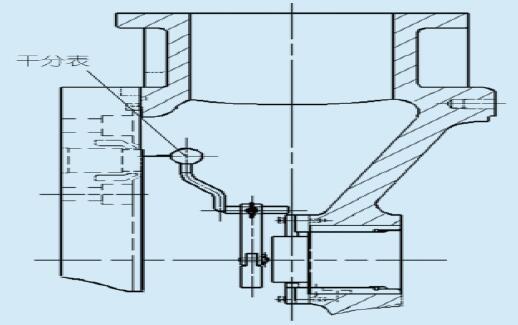

2.1切粒机轴与模板的垂直度

确认切粒机轴与模板的垂直度,做这个检测可以保证切粒机轴在合上水室后与模板保持垂直,同时也确保了刀盘和模板平行;

找正图如下

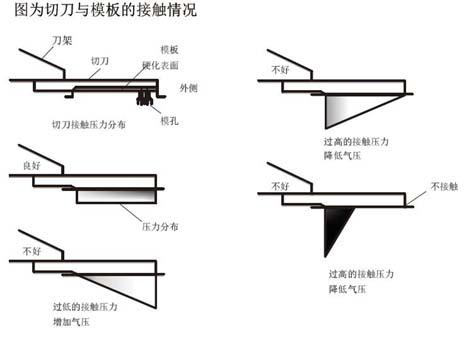

2.2检查刀盘与模板的贴合度

在造粒机组开车的初期, 需要对切粒机的整盘全新切刀进行“磨刀”操作,“磨刀”的效果好坏直接决定了最终的成品粒子质量。切刀与模板的接触情况关系图如下。在进行“磨刀”操作时,需要要在规定“磨刀” 时间后打开切粒机与模板的连接, 现场观测切刀的“ 磨刀” 情况。如果出现图中显示的“ 不好” 情况, 则适当调整进刀压力及延长“磨刀”操作时间。直到每把切刀的整个刃口都磨的比较光亮、锋利,接触面均匀,则视为合格,可以进行开车操作。

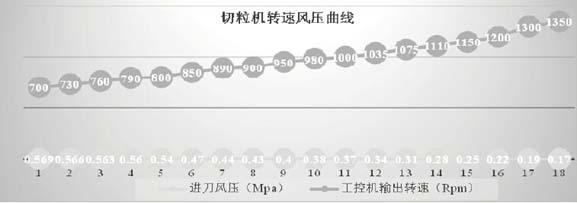

2.3优化进刀风压与切刀转速关系曲线图

切刀主要受仪表风驱动气缸推力F1和切刀高速旋转产生对模板的推力P(X),一旦设定了仪表风压力F1和切料机转速N,就共同决定了切刀对模板接触压力P(X)的大小。若P(X)过大,将造成切刀和模板的异常磨损。相反,若P(X)不足,就会造成切刀靠不上去,产生片料和带尾料,甚至缠刀停车,通过切粒机的运行情况,绘制了进刀风压切刀转速关系曲线图如下

3优化开车操作

为了提高造粒开车成功率,将造粒开车注意事项总结归纳如下:

(1)特别注意认异常报警,除原本的七红一黄外,其他的报警都需确认,并处理正常,不然将 导致自动开车失败。

(2)模板清理时不要忘记清理O型密封圈与模板接触部分,薄薄的树脂粘在密封圈上就会严重影响密封效果,导致水室漏水。

(3)开车前,需要确认模板温度(如调整过热油开度需在开车时及时回位)及筒体温度在开车规定的范围内。

(4)自动开车成功后,第一时间到操作室提负荷(下料及齿轮泵转速)和切粒机转速。

4.精细日常操作

4.1各参数的控制

造粒在生产不同牌号的产品,各个参数的控制不一样,要根据不同牌号的产品及时调整,造粒系统正常生产控制参数。在出现粒子情况出现异常时,可对热油、筒体温度、切粒水温、间隙进行及时调整,控制各温度,保证产品质量。退刀风压,在正常时不建议进行调整,容易引起切粒机垫刀,可根据切刀磨损情况适当调整在开车前进行调整。

4.2供料系统及抽吸系统

(1)W801,W802严禁低频运行;

(2)各抽吸平衡管巡检时定时敲打,敲打时通知造粒主控注意齿轮泵入口压力波动;

(3)M802注意减速箱润滑油液位,重新设计油视镜,现有视镜已堵塞;

(4)M802轴承吹扫气和打油脂情况是重点;

(5)M801A/B的3个触点位置建议仪表定期检查;

5 结语

擠压造粒系统比较复杂,各个参数的变化都会影响成品质量。模板单元和切刀单元是聚丙烯树脂造粒的关键部件,优化两者的操作,安装参数,不但直接影响到它们的使用寿命,而且也影响到产品外观的质量和生产的正常运行。优化开车操作与日常操作也是保障,对保证产品的外观,提高产品质量和经济效益有着重大意义。然而造粒由于使用时间长,存在不少问题,还有接下来的丙丁共聚产品将会对造粒系统是个较大的考验,解决这些问题装置才能“安稳长满优”运行。

参考文献:

[1]《十万吨/年聚丙烯装置岗位操作法》中国石化股份有限公司长岭分公司2012.12.01

[2]《十万吨/年聚丙烯装置设备操作规程》中国石化股份有限公司长岭分公司2006.10.16

[3]《十万吨/年聚丙烯装置工艺操作规程》中国石化股份有限公司长岭分公司2006.09.15