铝合金薄板凸焊应力场有限元分析

2018-11-16徐光晨

徐光晨

(芜湖职业技术学院 机械工程学院,安徽 芜湖 241000)

电阻焊因其生产效率高、易于控制焊接质量以及容易实现焊接过程的机械化和自动化等优势,越来越多地被应用于汽车、航空航天等加工制造领域.凸焊是电阻焊诸多工艺中的一种,首先在被焊工件表面加工出一个或多个预制凸焊筋,目的是通过凸焊筋加强焊接过程中的电流密度.凸焊过程是通过电极在两块搭接的工件表面施加压力并通以电流,利用电流流经工件产生的电阻热将凸焊筋压溃直至融化,最后凝固形成焊点[1].电阻焊是一个牵涉到电学、传热、冶金和力学的复杂过程,其中包括焊接时的电阻产热、热量传递、金属熔化和凝固、焊接应力与应变、冷却后的残余应力等[2].因此,电阻焊的焊接过程不容易直接观察,而为了获得满意的焊接接头,需要依托经验为基础进行大量的实验,这个过程会消耗企业大量的资源和成本.将焊接仿真加入到焊接的设计流程中,不仅能够得到焊接过程中的参数变化,还能够大大节约焊接成本,因此焊接仿真逐渐被应用到焊接领域.

铝合金由于诸多优势,被广泛应用于制造业、航空航天等领域,由于铝合金的线膨胀系数很大,且表面氧化铝的熔点很高,以此铝合金的焊接存在一定难度[3-4].目前,凸焊仿真的研究较少,上海交通大学的罗爱辉[5]等人对整个凸焊工艺过程进行了完整的分析,得到了凸焊凸点压溃过程、凸焊焊核成形过程以及焊后温度场分布等一系列结果.武汉工程大学的卢霞[6]等人分析了真空电阻凸焊的热电耦合过程,得到了焊接过程的热历程以及焊件各部位的温度分布,得出凸焊筋距离对温度场分布的影响.上海交通大学的万子轩[7]等人定性及定量地分析了两种材料在电阻凸焊过程中温度场、应力场的参数变化规律以及最终凸焊接头的熔核直径.华中科技大学的王成刚[8]等人通过对不同预压力和不同角度凸焊筋顶角的有限元接触分析,得出不同预压力和凸焊筋顶角的凸焊筋塑性变形和接触压力分布状况等结果.

本文针对6063铝合金薄板的凸焊问题,使用simufact-welding软件,建立凸焊有限元模型,考虑模型的散热过程、材料随温度变化的热物性参数以及铝合金融化-凝固过程的热力耦合等因素,得到凸焊成形过程中的实时应力场分布,通过对应力场变化的研究以及实验结果的对比对仿真模型进行验证.

1 有限元模型的建立

1.1 数字及有限元模型

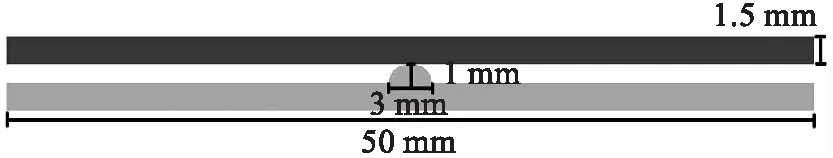

根据6063铝合金薄板的实际尺寸在三维软件中建立了凸焊的数字模型,上下薄板的尺寸均为50 mm×50 mm×1.5 mm,其中下薄板通过机械加工预制了一个凸焊筋,其尺寸如图1所示,通过夹具将上下薄板水平堆叠放置.

图1 铝合金凸焊数字模型

图2 铝合金凸焊有限元模型

由于凸焊筋在凸焊过程中会发生较大变形和融化,因此为了更为准确地得到仿真结果,在凸焊筋位置进行网格细化,网格尺寸范围为0.1~0.2 mm,在远离焊点的边缘区域采用粗大网格,其网格尺寸范围为0.3~0.5 mm,在中间区域采用了过渡网格进行连接,利用Hypermesh软件建立的铝合金薄板凸焊有限元模型如图2所示.

1.2 温度场基本方程

电阻凸焊的电-热耦合分析时,在给定电流参数的前提下,内部的电压可以用Laplace方程来描述,其微分方程如下:

(1)

式中:r,z为圆柱坐标系中点的径向和轴向坐标;U为电压;ρ0为材料的电阻率.

铝合金的凸焊本质上属于电阻焊,其焊接过程的温度场被定义为非线性瞬态热传导问题,传热机制包括电极与薄板之间的热传导、薄板之间的热传导,薄板内部的热传导以及薄板与空气之间的热对流.根据傅里叶定律和能量守恒定律可以得到如下传热方程[9]:

(2)

式中:λ为导热系数;T为温度;t为时间;Q为潜热;ρ为材料的密度;Cp为比热容.

1.3 材料热物性参数与相变潜热

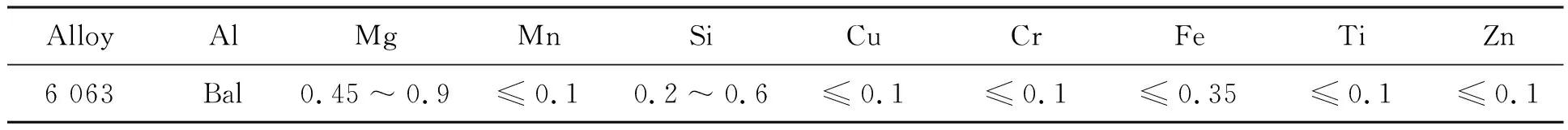

薄板使用的材料为6063铝合金,其化学成分如表1所示.

表1 6063的化学成分(质量百分比)

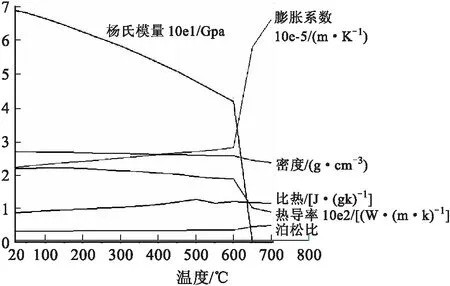

由于实际成形过程中,材料的性能变化一般都是非线性的,这个变化与温度有关,因此需要在material模块中输入与温度相关的材料参数.6063铝合金基于温度变化的热物性参数由JMatPro软件计算得到(见图3).

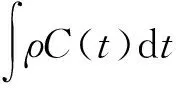

相变潜热是指材料在相变过程中吸收或放出的热量.在薄板凸焊过程中,熔池在很短的时间内经历了固态-液态-固态的转变,6063铝合金薄板在凸焊的过程中,也有可能会发生融化,因此需要在定义材料属性时加入随温度变化的焓:

(3)

其中,ρ为密度,C(t)为随时间变化的比热.

1.4 焊接工艺

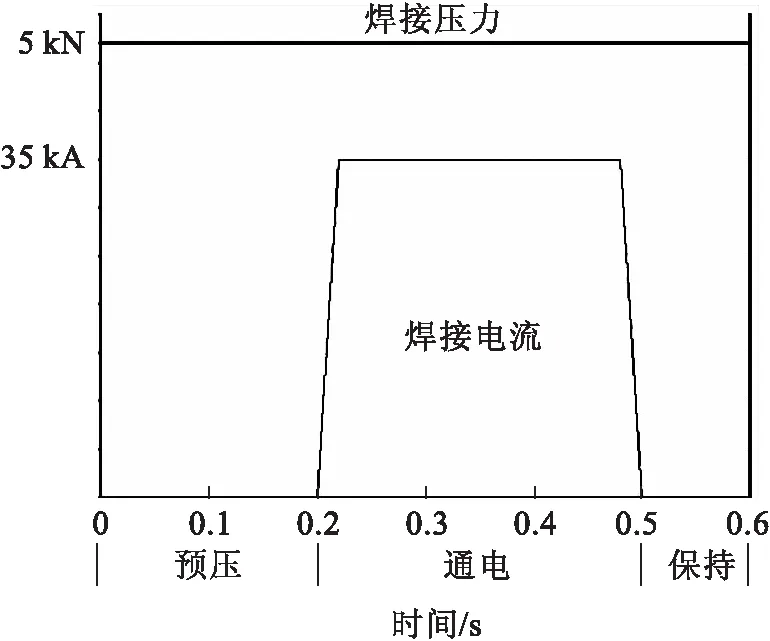

采用铜电极作为凸焊电极,电极形状为平底圆柱形,底面直径13 mm.凸焊的工艺过程如图4所示,整个凸焊过程持续0.6 s,全程保持5 kN的焊接压力,从0.2 s开始通电流,在0.21 s时达到最大值35 kA,通电时间持续0.3 s,最后断电保压0.1 s.

图3 6063部分热物性参数

图4 凸焊工艺参数

2 模拟结果与讨论

图5为焊接电流35 kA不同时刻凸焊筋应力场分布,0.03 s时凸焊筋顶部受到上薄板的压力出现较高的应力值并开始变形.0.293 s时发现凸焊筋变形量较大,根据图4的焊接工艺发现此时电流已达到最大值35 kA,由于凸焊筋此时的温度较高,因此等效应力值低于周围的塑性环.当时间达到0.386 s时,凸焊筋完全被融化,所以此时焊核的应力值达到最低,随着焊接过程的继续,在0.479 s时焊核达到最大尺寸.最后断开电流焊核迅速冷却,2 min完全冷却后的残余应力为119.63 MPa.

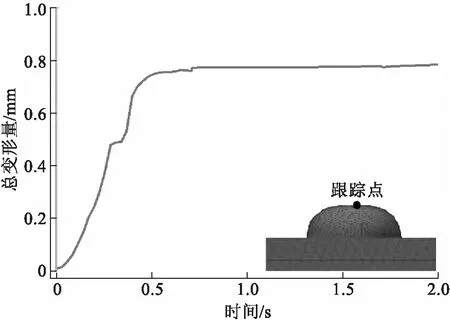

通过对凸焊筋的顶点设置跟踪点,得到了如图6所示的时间-位移曲线.在5 kN的焊接压力下,凸焊筋不断被压缩,其中在0.479 s时,凸焊筋完全被压溃.压溃后,由于焊核被融化,顶点在焊接压力下继续向下发生少量的位移.之后通过实验发现,凸焊筋被压溃的时间与实验结果非常接近.

3 实验验证

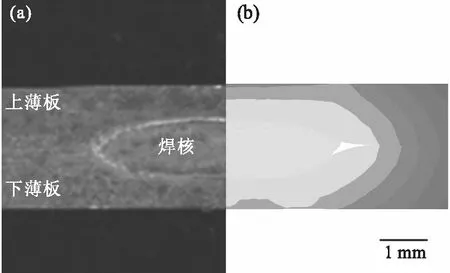

图7为35 kA时实际焊核金相照片(图7a)与仿真焊核(图7b)的对比,如图可见,仿真与实验焊核尺寸接近,这也验证了本实验的有限元模型与参数设置能与实际凸焊过程有较好吻合.

图5 焊接电流35 kA不同时刻凸焊筋应力场(MPa)

图6 凸焊筋顶点的位移曲线

图7 35 kA时实际焊核(a)与仿真焊核(b)金相照片对比

4 结论

(1)在使用Laplace方程和传热方程的基础上,对以凸焊筋为中心的区域进行由细到粗的过渡网格划分方式,这样的网格在减少计算量的同时能够得到较为准确的仿真结果.通过实验结果的对比,发现其仿真结果与实验结果基本吻合.

(2)经过对比应力场以及凸焊筋位移曲线,发现在0.386 s时焊核完全融化,0.479 s时焊核尺寸达到最大值,当2 min完全冷却后焊核区域的残余应力为119.63 MPa.

(3)该模型没有考虑焊核的相变过程,这将是后续需要解决的问题.