煤泥重介质旋流器直径与处理量和入料压力的关系研究

2018-11-16刘正权

刘正权

(山西东方沃德能源管理有限公司,山西 太原 030031)

随着煤炭生产、加工企业的不断整合与重组,低效、高耗的小型企业关闭,高效、节能、环保的大型企业成立。在这个过程中,选煤厂原料煤煤质日渐复杂,加上矿井采煤机械化程度的提高,原料煤中的细粒煤增多,生产系统煤泥含量高成为一种常态。根据国家“十三五”规划对煤炭洁净高效利用的要求,细粒煤(煤泥)的高效分选和回收成为任务之一。在选煤工艺设计过程中,煤泥分选方法和工艺的选择成为重要环节之一[1-4]。

在原料煤不脱泥、不分级的条件下,以无压三产品重介质旋流器作为主选设备时,煤泥重介质旋流器成为配套工艺的首选设备,这种组合工艺在许多选煤厂得到广泛应用[5-6]。通常煤泥重介质旋流器的入料来自精煤弧形筛的筛下分流,就工艺流程来看,其属于主选重介质旋流器分选下限的延伸和补充,也是浮选系统降灰减负的关键环节。因此,煤泥重介质旋流器的设计计算和选型显得十分重要。前人对影响煤泥重介质旋流器设计计算和选型的因素做了大量研究,并且取得很多研究成果[7-10]。为了提高煤泥重介质旋流器设计计算和选型的便捷性,在推算出旋流器直径与处理量、入料压力关系的基础上,通过线性回归方程和工业性试验对其可靠性分别进行验证。

1 处理量与旋流器直径的关系

1.1 关系式推算

根据波瓦罗夫(JIoBapoB)计算法,煤泥重介质旋流器的处理量可以表达为:

(1)

(2)

(3)

式中:Q为处理量;Ka为锥角修正系数,当锥角为20°时,Ka=1;KD为旋流器直径修正系数;di为入料管直径,一般di=(0.20~0.30)D;do为溢流管直径,一般d0=(0.32~0.50)D;P为入料压力;D为旋流器直径。

整理后可得

Q=1 954D2.50。

(4)

1.2 关系式验证

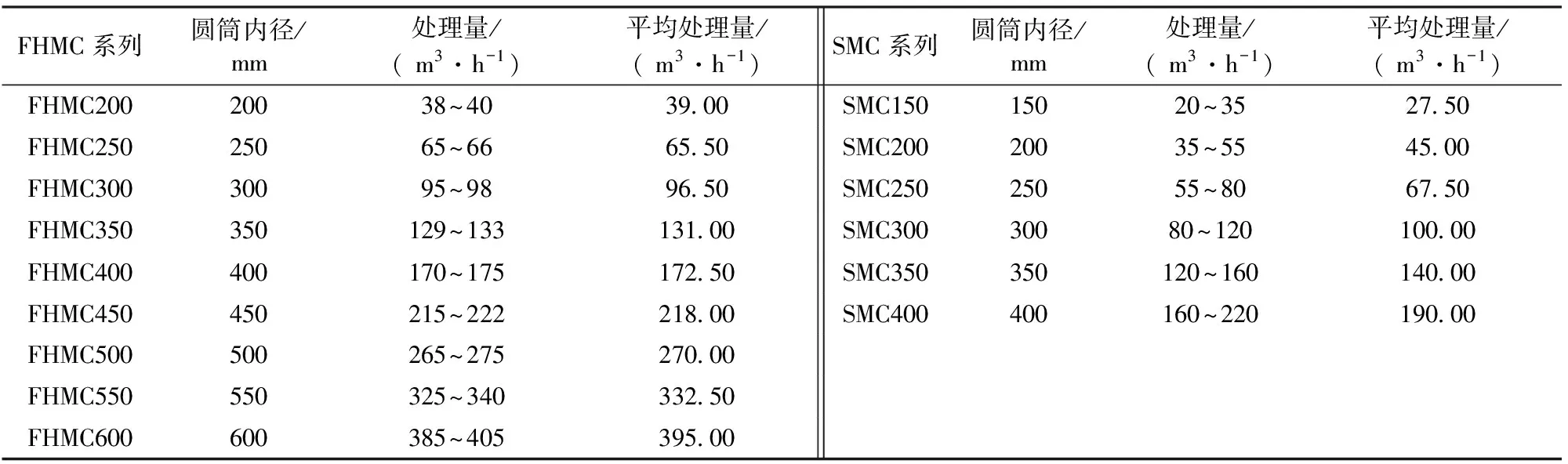

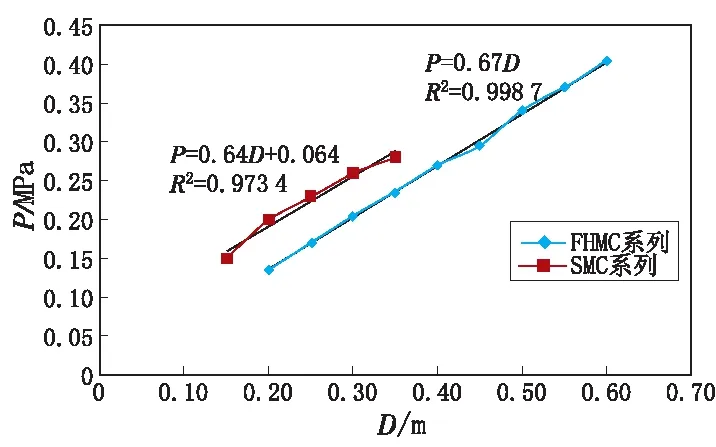

为了验证式(4)的可靠性和科学性,采用国内常见煤泥重介质旋流器的处理量、旋流器直径(圆筒内径)系列数据拟合线性回归方程,并对线性回归方程进行分析。国内常见煤泥重介质旋流器的直径与处理量对应关系见表1。将表1的旋流器圆筒内径与平均处理量拟合,结果如图1所示。

表1 旋流器直径与处理量的对应关系

图1 旋流器直径与处理量的关系

由图1可知:平均处理量与旋流器直径的2.5次方呈较好的线性关系,FHMC系列的线性回归方程为Q=1 353K+27.57,SMC系列的线性回归方程为Q=1 752K+12.99。两个线性回归方程的R2分别为0.996 4、0.999 9,说明在研究范围内拟合方程的可靠性极高。

拟合的线性回归方程与推算的关系式存在差别,主要原因是拟合时选用的是平均处理量,处理量范围较广,加上说明书中的处理量取值较为保守,导致出现这种差别。但理论与实际的变化规律一致,通过关系式计算的数值在说明书规定的范围内,因此推算的关系式能够较好地预测煤泥重介质旋流器的处理量。

2 入料压力与旋流器直径的关系

2.1 关系式推算

煤泥重介质旋流器主要由圆柱段、圆锥段、入料管、底流管、溢流管等组成,结构如图2所示。

图2 煤泥重介质旋流器结构示意图

假设入料密度为ρ,入料管1-1、2-2截面面积为A1、A2,对应的压力为P1、P2,对应的流速为v1、v2,则1-1、2-2截面处的伯努利方程为

(5)

整理后可得

(6)

由于A1v1=A2v2,且P2远小于P1,整理后可得

(7)

(8)

煤泥重介质旋流器内离心力场的分离因数K可以表示为

(9)

式中:F为离心力;G为重力;m为颗粒质量;v为颗粒旋转速度;R为颗粒旋转半径;g为重力加速度。

由式(9)可知:随着旋流器半径的增大,分离因数减小,故旋流器器壁附近的分离因数最小。因此,只要旋流器器壁附近的分离因数能够满足颗粒分选条件,其余各点均能满足分选条件。

假设v是入料管内物料的流速,P是入料压力,D是旋流器直径,则有:

(10)

R=D/2。

(11)

将式(10)、式(11)代入式(9),可得

(12)

整理后可得

(13)

煤泥重介质旋流器的入料来源于精煤弧形筛的筛下分流,根据现场生产经验,其密度在1.20~1.25 g/L之间,故ρ可认为是恒值,故式(13)可写为

P=A·D,

(14)

由式(14)可知:煤泥重介质旋流器直径与入料压力呈线性关系,即入料压力是旋流器直径的若干倍。

2.2 常数项求解

为了求解关系式(式(14))中的常数项A,采用国内常见煤泥重介质旋流器的入料压力、旋流器直径(圆筒内径)拟合线性回归方程。国内常见煤泥重介质旋流器的直径与入料压力的对应关系见表2。

表2 旋流器直径与入料压力的对应关系

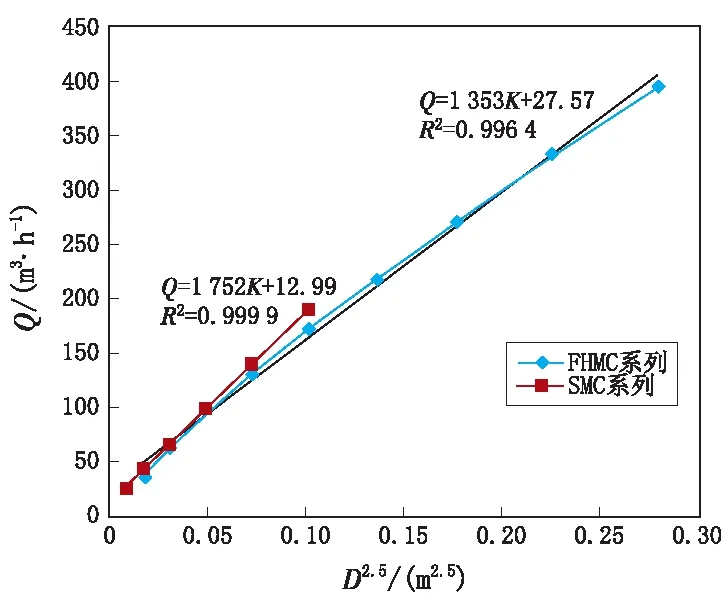

将表2的旋流器直径与入料压力进行拟合,结果如图3所示。

图3 旋流器直径与入料压力的关系

由图3可知:两者呈现出较好的线性关系,FHMC系列的线性回归方程为P=0.67D,SMC系列的线性回归方程为P=0.64D+0.064,两个线性回归方程的R2分别为0.998 7和0.973 4,说明在研究范围内拟合方程的可靠性极高。此外,关系式中常数项A的值在0.67左右,由于SMC系列煤泥重介质旋流器的设计入料压力范围差异,故线性方程式中出现常数项0.064。

2.3 工业性试验与验证

2.3.1 试验条件

为了验证推算的旋流器直径与入料压力关系式的可靠性,在现场进行工业性试验,考察不同入料压力下煤泥重介质旋流器的分选效果。试验设备为FHMC 350 煤泥重介质旋流器,根据旋流器直径与入料压力的关系式,结合煤泥有效分选的需要,将煤泥重介质旋流器的入料压力分别设为0.21、0.24、0.26 MPa,其中,后两个入料压力在关系式推算的范围内。

2.3.2 试验结果与分析

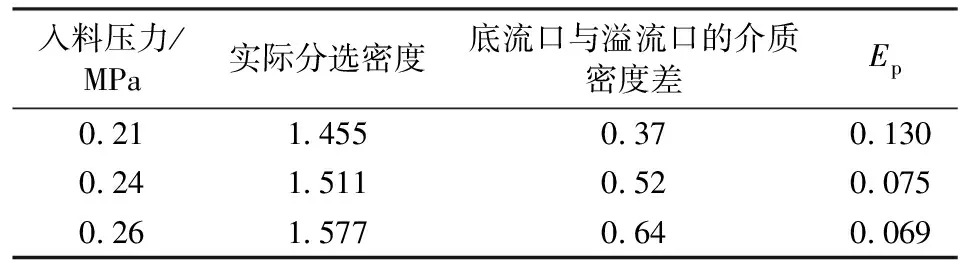

在试验过程中,三组入料的性质相同,均为0.25~0.125 mm粒级煤泥,三组精煤的灰分均要求合格。不同入料压力下的煤泥分选结果见表3。

表3 不同入料压力下0.25~0.125 mm粒级煤泥分选结果Table 3 Performance of cyclone treating 0.25-0.125 mm fine coal at different inlet pressures g/cm3

由表3可知:在入料性质相同、精煤灰分合格的情况下,随着入料压力的增大,实际分选密度增大,底流口与溢流口的密度差增大(浓缩作用增强),Ep值减小,分选精度增加。

此外,试验过程中发现,在推算范围内的入料压力下,Ep值均小于0.10 g/cm3,即煤泥都能实现有效分选。入料压力在允许范围内增大时,入料进入旋流器内的初速度增大,离心作用增大,分选精度相应提高。此外,在入料压力增大时,旋流器单位时间、单位空间内的处理量增大,即物料在旋流器内的停留时间变短,但分选效果提高。

工业性试验直接验证了旋流器直径与入料压力关系式的可靠性,其可作为煤泥重介质旋流器大型化、系列化设计计算和选型的依据。

3 结论

(1)推算的旋流器直径与处理量关系式与拟合的线性回归方程存在差别,主要原因是拟合时选用的平均处理量和设计处理量取值较为保守。但理论与实际的变化规律一致,通过关系式计算的处理量数值在设计范围内。因此,推算的旋流器直径与处理量关系式能够较好地预测煤泥重介质旋流器的处理量。

(2)根据旋流器直径与入料压力的关系式调节入料压力,在推算范围内的入料压力下,煤泥分选效果提高,Ep值均小于0.10 g/cm3,这说明旋流器直径与入料压力的关系式可靠,可作为煤泥重介质旋流器大型化、系列化设计计算和选型的依据。