超超临界燃煤锅炉水冷壁爆管原因分析及防范措施

2018-11-15国投云顶湄洲湾电力有限公司杨斌

国投云顶湄洲湾电力有限公司 杨斌

1 设备概况

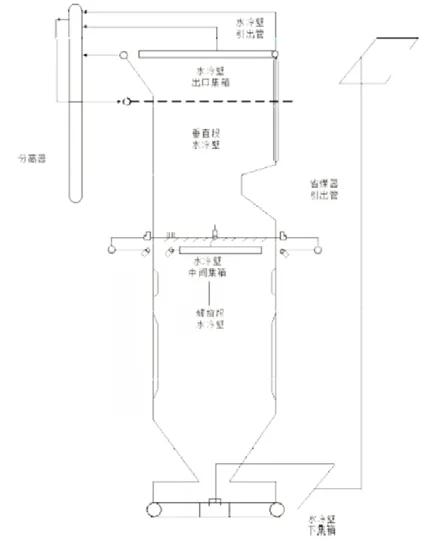

国投湄洲湾电厂#4锅炉为上海锅炉厂生产, 型 号SG-2989/28.25-M7007,锅炉为超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、双切圆燃烧方式、平衡通风、全钢架悬吊结构Π型半露天布置、固态排渣炉。炉膛由膜式壁组成。炉底冷灰斗角度约为55°,从炉膛冷灰斗进口(标高8000mm)到标高54364mm处炉膛四周采用螺旋管圈,管子规格为Φ38mm,节距为54mm,倾角为20.6673o。在此上方为垂直管圈,管子规格为Φ32mm,节距为51mm。螺旋管与垂直管的过渡采用中间混合集箱。

2 事件经过

#4机组2017年6月26日9∶08锅炉点火,23∶30锅炉转干态直流运行,发现补水率达3%左右,(设计补水率TRL工况1.5%),经排查机炉侧疏放水阀内漏情况,未发现有较大内漏阀门。

6月29日2∶00至18∶00,#4机组负荷基本维持400MW,化学除盐水供#4机组平均补水量约80t/h(此时间段#3机组未补水),一期供二期#4机组辅汽流量约为12t/h,此时间段#4机组外排水主要有低加疏水泵出口管路冲洗排水(20t/h以内)、电除尘灰斗加热少量疏水。

17∶00,调试单位、总包单位和运行人员怀疑#4锅炉受热面有泄漏,各单位配合进行就地检查。

图1 锅炉水冷壁示意图

18∶00,施工单位技术人员开启#4炉44米层右侧#8角看火孔,发现右侧#8角前墙处有异音,初步判断螺旋水冷壁有泄漏,此时锅炉四管泄漏监测装置对应监测点未达到泄漏报警限值。

21∶35,经采取将对应位置吹灰器抽出、退出炉膛火焰电视探头及隔离冷却压缩空气、采用窥视探头等措施综合判断,确定#4炉44米层#8角前墙螺旋水冷壁泄漏,调试单位下令向调度申请停机。

6月30日4∶08,汽轮机完成ATT试验及超速试验,#4锅炉停炉后,打开看火孔用手电筒观察,明确看到#4炉44米层#8角前墙螺旋水冷壁正在泄漏。

7月1日20∶33,经锅炉重新上水查漏,发现#4炉44米层#8角、#4角、#5角前墙螺旋水冷壁均有漏点。

3 试验分析

3.1 宏观检查

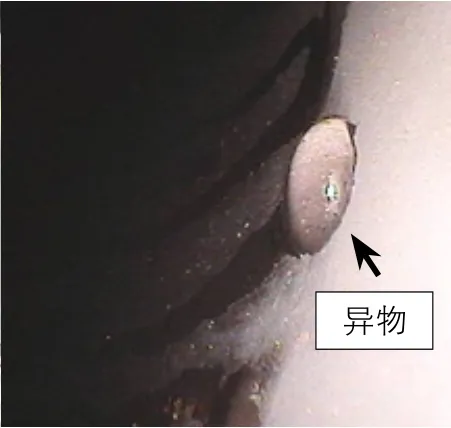

对#4锅炉水冷壁右墙中间集箱进行内窥镜检查,探头从水冷壁管(集箱上中间排前数第48根)管口伸入(见图2),重点检查水冷壁管中间集箱(检查范围为前后各1.5m)和水冷壁管内表面(检查范围为1m),发现水冷壁管中间集箱存在异物(见图3)。

图2 水冷壁管中间集箱内窥镜检查图

图3 水冷壁管中间集箱内部异物示意图

对#4锅炉39.2米层前墙燃烧器水冷壁管4#角至#8角5处可疑泄漏点进行内窥镜检查,重点检查水冷壁管对接焊缝外表面,发现5#角其中一根水冷壁管(与前述同一根)对接焊缝存在裂纹(见图4),#8角鳍片与水冷壁管之间的焊缝存在缺陷(见图5)。

图4 #5角对接焊缝缺陷示意图

图5 #8角鳍片与水冷壁管缺陷示意图

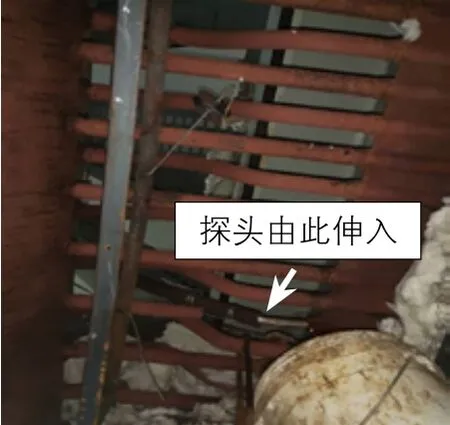

图6 水冷壁管下集箱内窥镜检查示意图

对#4锅炉水冷壁前墙下集箱进行内窥镜检查,探头从水冷壁管(与前述同一根)管口(见图6)伸入,重点检查水冷壁管下集箱(检查范围为左右各1.5m)和水冷壁管内表面(检查范围为1m),经检查未发现异常情况。

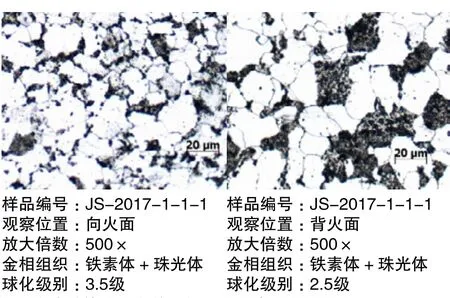

3.2 金相分析

对送检的#4锅炉水冷壁管沿管子的横断面取样制成金相试样,在金相显微镜下观察其金相组织。浸蚀剂为4%硝酸酒精溶液。取样位置如图1所示,爆管两端样品原编号为#1、#2,吹损管两端样品原编号为#3、#4。试验结果见图3~图6。

图7 金相样品取样位置照片

图8 水冷壁管(#1)的金相组织照片

图9 水冷壁管(#2)的金相组织照片

图10 水冷壁管(#3)的金相组织照片

图11 水冷壁管(#4)的金相组织照片

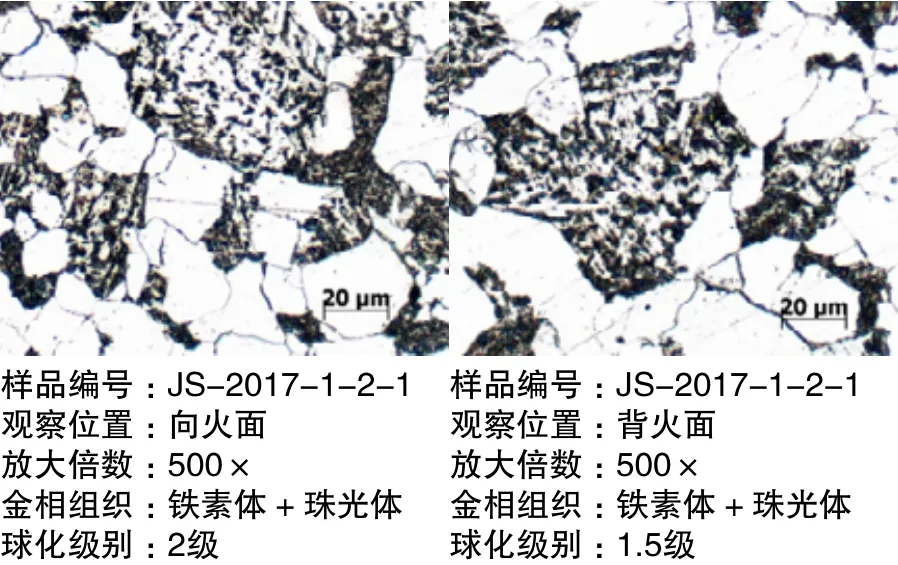

受检水冷壁管的金相组织均为铁素体+珠光体。#1管样珠光体球化级别为2.5至3.5级,倾向性至中度球化;#2管样珠光体球化级别为3至4级,轻度至中度球化,表明该管子曾经历超温运行工况,具有过热爆管特征。#3、#4管样珠光体球化级别为1.5至2级,未球化至倾向性球化,金相组织正常。

对送检的4号锅炉水冷壁管沿管子的横断面取样制成金相试样,在金相显微镜下观察其金相组织。浸蚀剂为4%硝酸酒精溶液。如图7所示,送检3根管样标记为4、5、后墙,对每根管样一端取样,样品原编号分别为#4、#5、#6。试验结果见图8~图11。

受检水冷壁管的金相组织均为铁素体+珠光体,珠光体球化级别均 为1.5至2级,未球化至倾向性球化,金相组织正常。

3.3 布氏硬度测试

受检水冷壁管硬度测试结果均符合DL/T438-2016标准的技术要求。

3.4 运行资料分析

#4锅炉螺旋水冷壁管材为15CrMoG(报警温度449℃,保护跳闸温度463℃,材料极限温度550℃),事件发生前螺旋水冷壁温度正常,未出现超温现象,螺旋水冷壁温度最高点339℃,由此可排除超温的原因。

4 原因排查

停炉后通过炉内重新上水检查,发现螺旋水冷壁管共有5个裂口,其中4个均出现在焊缝上,一个出现在母材上,经金相分析,母材上的裂口经分析为过热爆管导致,其他焊口处也存在焊接质量问题,组织人员利用图纸法检查确认,5个裂口均在同一根管子上。

对该管道进行压缩空气通流试验、木球通球试验等手段逐段检测通流情况,对爆管部位进行割管,最终发现该管系15m层处管段有一钢球,该钢球导致了该管系工质流通不畅,从而使得壁温过热,出现爆管。

5 处理方案

换管前检查。取出管道内遗留的钢球,对切割下的泄漏段管道进行金相分析,分析出管材两端的过热情况(包括因冲刷导致泄漏的管子),无过热现象,直接换管恢复管道。

换管方案。将管子拉出做让管,焊口在炉外焊接,形成的缝隙用同图纸材质的扁钢封堵,焊接完成后进行射线探伤。

换管后的管道检查。管子两端的焊口暂不焊接,将凝结水接入该管子进行水压试验检查,水压试验正常后焊接并做射线探伤。

6 防范措施

严格按照水冷壁安装施工工艺和通球试验规范进行施工操作。按照规定选择试验用球的直径,球必须能从管子中顺利通过,否则应找出原因对管子进行修理或更换;试验的管子及试验用球必须编号,实验完毕将球妥善保管,防止遗留管内;通球时,出球管口应设挡收球装置,管口正前方不得有人站立或行走。

提高施工操作人员工作责任心,加强施工记录、施工相关台账管理,做到每一个管口、每一道焊缝都能有历史记录可查,可追溯到责任人,把施工安全责任落到实处。

受热面管道安装、试验等重要工序应编写相应施工组织方案并各方签字,监理单位、建设单位、总包单位人员应现场见证,避免发生类似事件。