现代机器人在集烟灶外壳冲压自动生产线中的应用

2018-11-15汤世松曹祖鸣詹俊勇罗素萍

汤世松,曹祖鸣,陈 哲,詹俊勇,罗素萍

(扬力集团股份有限公司,江苏 扬州 225127)

冲压生产在工业生产中的地位越来越重要。伴随着家电行业的发展,冲床和油压机等设备得到快速发展,在机床中所占比重也越来越大[1]。

冲压自动化连线由压力机和自动化系统组成,压力机完成工件的冲压工作,冲压自动化系统完成料片的拆垛、自动传输、线尾出料工作,通常包含拆垛系统、自动传输系统和线尾出料系统[2]。

冲压自动化生产线是指通过自动化输送及其他辅助装置,按照特定生产流程,将冲床及自动化系统连接成一体,使整个系统按照规定的程序自动工作,连续、稳定地生产出符合技术要求的特定产品。

1 机器人柔性生产线的设计

1.1 系统设计组成与任务

本文所述生产线是以扬力公司2台630t伺服液压机、5台315t数控伺服液压机、1台400t龙门双点高性能压力机和7台250t龙门双点高性能压力机为主机而设计开发的一条工业机器人柔性冲压自动生产线。拉伸工艺后三序都要将工件翻转,加上其中有伺服油压机冲压,整线节拍最快只有25s/件。

具体来说,本自动化系统冲压生产线由2台630t伺服液压机+5台315t数控伺服液压机+1台400t冲床+7台250t冲床+13台关节型机器人现代YS080+4台启帆双倍速机械手+1台双工位伺服片料机和松科快速换模系统。通过该条冲压生产线的总体布局、数控伺服液压机、龙门双点高性能压力机、伺服片料机以及连线总控系统等组成模块设计,以及如机器人治具吸盘吸料、整条线地基固定、线尾皮带线出料、协调控制等关键技术的解决,掌握金属板材液压机和冲床混合冲压柔性自动化冲压成套联线的核心技术。

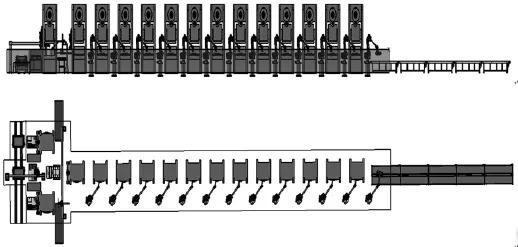

该柔性冲压生产线开发设计任务包括:①数控伺服液压机开发设计;②龙门双点高性能压力机开发设计;③现代六轴工业机器人程序开发;④总线控制系统设计。本设计机器人柔性自动化冲压生产线通用性好,可以配套多种规格模具,满足各种五金类零件和中高档汽车所需要的高质量零件的需求[4]。目前研制的机器人柔性自动化生产线生产节拍可以达到2~3SPM。如图1为油烟机集烟灶外壳机器人柔性冲压自动线布局图。

1.2 数控伺服液压机

传统的伺服液压机或伺服机械压力机,其伺服主要体现在:通过电控系统控制伺服电机的转动速度,再通过滑块位置检测(高精度磁致伸缩尺)装置检测滑块位置信号,输入控制系统,进行比较形成闭环,从而调整伺服电机的转速来实现伺服控制。数控伺服液压机在伺服电机和滑块位置检测装置的基础上增加了电液比例伺服阀对流量进行控制,为数众多的压力传感器对液压系统各部位压力进行检测,采用高级微处理器满足伺服液压机的压力、流量、速度等参数闭环程序控制大规模运算需要的专用高级微处理器控制系统,形成了混合伺服控制,具有更高的控制精度和输出压力流量的可控制性[5]。

图1 集烟灶外壳机器人柔性冲压自动线布局图

由两组交流伺服电机驱动的内啮合泵直接连接到主缸上下腔,在泵与油缸之间连接有安全模块。泵出口、安全模块以及主缸上下腔分别连接有压力传感器检测系统各点压力,输入控制系统对交流伺服电机的转速进行伺服控制。安全模块用于保护系统安全,防止系统超压和支撑运动件自重。液压系统超压时,安全模块的插装阀阀芯开启,向油箱中释压。

液位控制继电器,有提示报警功能,防止系统缺油和超限,同时油箱上配置液位-液温计。液压系统回路设计有高精度油液过滤装置,能确保系统的油液清洁度,从而保证系统的正常可靠运行。

1.3 现代YS080六轴工业机器人

现代YS080工业机器人是高生产效率多功能工业用机器人。搭载丰富功能,高负载,高速机器人动作节拍。同级别性能最高:通过应用高速小惯量伺服电机和最新控制技术,实现世界最快速。在腕部容许惯量增加的同时,保证了机器人本体的小型化。应对恶劣环境作业:手腕部采用防水、防尘结构(标准防爆等级IP67),在水滴、灰尘多的环境下,即使没有防护服也可以使用。

1.4 伺服片料机

双工位上料机采用的YL-SSP型高性能双料架片料机。片料送料机作为定尺料的上料装置,可以和启帆机械手一起配合自动化生产,淘汰了传统人工送料模式,提高了生产效率。送料范围广,送料机上配有对中工位起到产品精确定位与过渡作用。

此种片送料机驱动为三菱伺服电机,控制系统采用三菱伺服控制系统,准确实现同步性。片料送料机上的拿取方式采用真空吸盘方式。传感器信号传输采用光纤方式,速度快、寿命长,不会被其他介质干扰,准确率高,重复定位精度为±0.2mm。

该方案采用双料垛设计,每垛料片高度最大约600mm,片料由人工或叉车堆叠,料垛处增设料片分离装置。料片移栽至定位台进行定位,以便机械手抓取。

1.5 控制系统三菱Q03UDECPU

系统控制对象包括13个YS080现代机器人、1台伺服片料机、7台数控伺服液压机以及8台JM系列龙门双点压力机。系统主控单元为三菱Q系列PLC[5](Q03UDECPU),配置有研华工控机(PPC-3190)、远程IO输入输出模块AJ65SBTB1-32DT等[6]。

主控单元PLC与工控机采用以太网通信;主控单元PLC与远程IO模块的通信是通过三菱CC-LINK总线实现。将片料装入伺服片料机,料片移栽至定位台进行定位,启帆双倍速机械手取料后送入第一台630吨伺服油压机成形后,第一台现代YS080六轴关节机器人取料再送入第二台冲床压形,这样通过关节型机器人的传送,直至产品移出完成整个冲压自动化。板材在拉伸完成后进行自动化CCD检测,对产品拉伸的深度、是否拉裂等部件问题进行自动化检测,并保存输出测试数据,不良件进行停线报警线体预留MES接口,所有设备PLC带以太网接口,线体数据实时上传。整线现场布局图如图2所示。

图2 整线机器人自动化生产线现场布局图

2 系统程序设计

整条机器人自动化生产线系统的程序编写是以GX-works2为软件,Q03UDECPU为控制器,工控机为人机界面,编写PLC程序和组态程序。远程I/O模块AJ65SBTB1-32DT、通过CC-Link专用电缆与CC-Link模块QJ61BT11N进行通讯连接,液压机、冲床控制所需的所有输入信号、输出信号直接连接在远程I/O模块上,机器人远程控制信号通过CC-Link专用通讯板卡作为从站连接在总控PLC上。所有远程I/O信号到总控操作台由一根CC-Link专用电缆形成工业现场总线,而且因CC-Link专用电缆采用高速双绞屏蔽等特殊处理,其抗干扰能力大大提高。

整条机器人生产线运行可靠,生产效率为2SPM。整个系统中,液压机、冲床与机器人是处于互锁状态,液压机和冲床动作,机器人禁止进入模腔取料放料,机器人动作,液压机或者冲床必须处于上死点,以保证安全。当连线中所有设备只要有一个处于报警状态,整个系统应该立即停止,防止事故发生。

3 结束语

本文设计开发了国内首条油烟机集烟灶柔性机器人全自动生产线,配套伺服片料机、快速换模系统,实现料件冲压自动化,大大提高生产率,为客户创造效益。通过该生产线的实际交付应用,先后解决了控制系统的故障报警、缺陷工件视觉检测、机器人治具掉料报警、联线动作的稳定性和机器人线尾皮带线输送等一系列技术难题,也为今后实施机器人项目提供了依据。项目应用表明扬力公司掌握了15连机集烟灶冲压成形设备机器人联线的核心技术。